Die Temperatur für die Pyrolyse von Klärschlamm ist kein einzelner Wert, sondern ein sorgfältig ausgewählter Bereich, der typischerweise zwischen 400 °C und 900 °C liegt. Die spezifische gewählte Temperatur ist der kritischste Prozessparameter, da sie die Ausbeute und die Eigenschaften der drei Hauptprodukte grundlegend bestimmt: feste Biokohle, flüssiges Bioöl und brennbares Synthesegas.

Die zentrale Herausforderung besteht nicht darin, die eine „richtige“ Temperatur zu finden. Es geht darum zu verstehen, dass niedrigere Temperaturen die Biokohleproduktion begünstigen, während höhere Temperaturen die Ausbeute an Gasen und flüssigen Brennstoffen maximieren. Die optimale Temperatur hängt vollständig von Ihrem gewünschten Endprodukt ab.

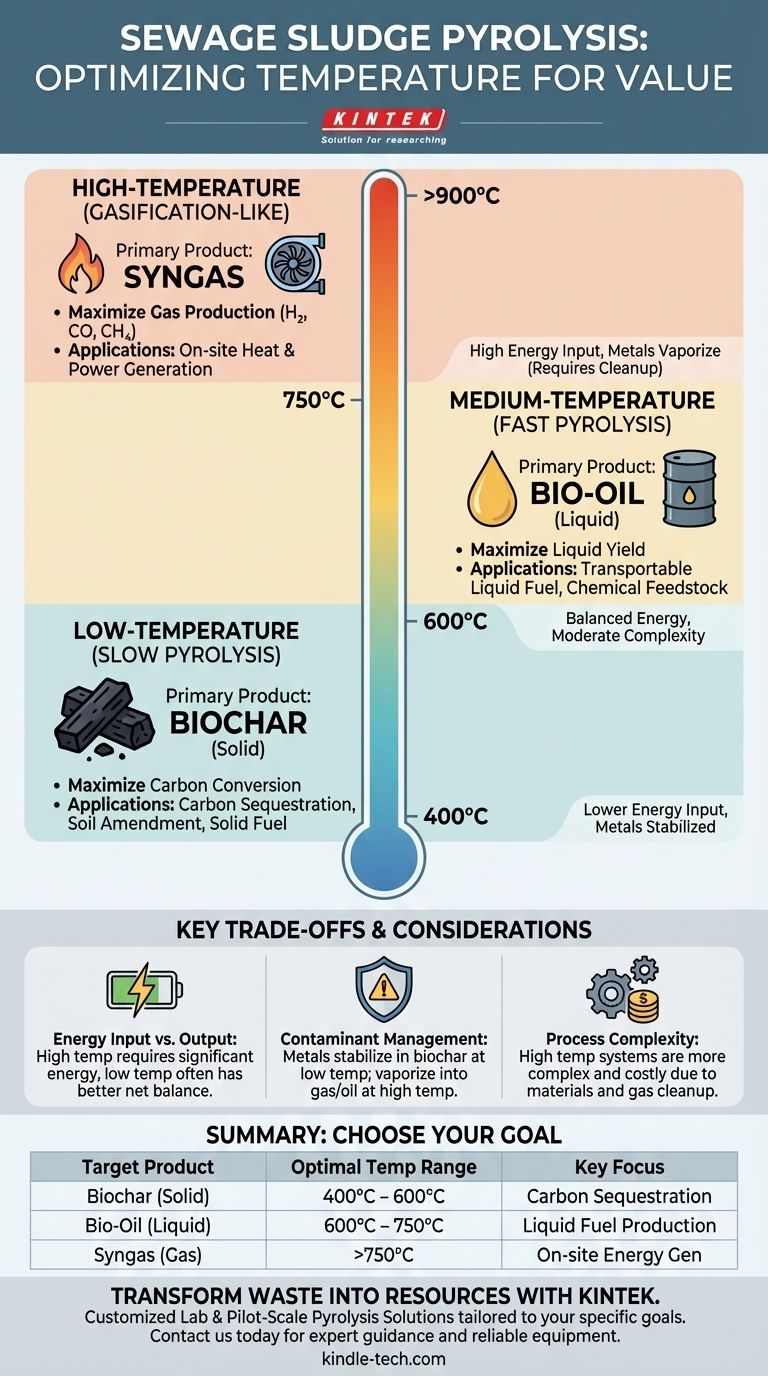

Wie die Temperatur die Pyrolyseergebnisse steuert

Pyrolyse ist die thermische Zersetzung von organischem Material, wie Klärschlamm, in einer sauerstoffarmen Umgebung. Die Temperatur ist der primäre Hebel, der steuert, ob die chemischen Bindungen des Schlamms in feste, flüssige oder gasförmige Bestandteile zerlegt werden.

Niedertemperaturpyrolyse (400 °C – 600 °C)

Dieser Bereich wird oft mit der „langsamen Pyrolyse“ in Verbindung gebracht, bei der die Heizraten niedriger und die Verweilzeiten länger sind. Das Hauptergebnis ist ein Feststoff.

Das Hauptprodukt ist Biokohle, ein stabiles, kohlenstoffreiches Material. Der Betrieb in diesem Bereich maximiert die Umwandlung des Kohlenstoffs im Schlamm in diese feste Form.

Diese Biokohle ist wertvoll für die Kohlenstoffabscheidung, als Bodenverbesserer zur Verbesserung der Wasserrückhaltung und Nährstoffverfügbarkeit oder als fester Brennstoff. Die Ausbeuten an Bioöl und Synthesegas sind deutlich geringer.

Mittlere Pyrolysetemperatur (600 °C – 750 °C)

Dieser Zwischenbereich ist oft das Ziel der „schnellen Pyrolyse“, die eine schnelle Erhitzung nutzt, um die Produktion flüssiger Brennstoffe zu maximieren.

Das Hauptprodukt ist Bioöl (oder Pyrolyseöl). Diese Temperaturen und schnelleren Heizraten zersetzen die organische Substanz in kleinere, kondensierbare Dämpfe, die dann abgekühlt werden, um eine Flüssigkeit zu bilden.

Dieser Prozess ist ideal, wenn das Ziel die Herstellung eines flüssigen Brennstoffs ist, der gelagert, transportiert und potenziell zu Kraftstoffen für den Transport oder Spezialchemikalien aufgerüstet werden kann.

Hochtemperaturpyrolyse (>750 °C)

Der Betrieb bei diesen erhöhten Temperaturen treibt den thermischen Crackprozess noch weiter voran und zersetzt größere Moleküle – einschließlich der Dämpfe, die Bioöl bilden würden – in kleine, nicht kondensierbare Gasmoleküle.

Das Hauptprodukt ist Synthesegas, eine Mischung aus brennbaren Gasen wie Wasserstoff (H₂), Kohlenmonoxid (CO) und Methan (CH₄).

Dieser Ansatz ist im Wesentlichen eine Form der Vergasung und wird gewählt, wenn das Hauptziel die Wärme- und Stromerzeugung vor Ort ist, da das Synthesegas direkt in einem Gasmotor oder einer Turbine verbrannt werden kann.

Verständnis der Kompromisse

Die Wahl der Temperatur ist eine technische Entscheidung, die das Abwägen konkurrierender Prioritäten beinhaltet. Es gibt keine universell überlegene Wahl.

Energieeinsatz vs. Energieausstoß

Das Erreichen und Halten höherer Temperaturen erfordert einen erheblichen Energieaufwand. Diese Betriebskosten müssen durch den Energiewert des resultierenden Synthesegases oder Bioöls gerechtfertigt werden.

Ein Niedertemperaturprozess, der auf die Biokohleproduktion abzielt, weist oft eine günstigere Nettoenergiebilanz auf, insbesondere wenn die Biokohle als Mehrwertprodukt verkauft und nicht als Brennstoff verwendet wird.

Umgang mit Verunreinigungen

Klärschlamm enthält anorganische Verunreinigungen, einschließlich Schwermetallen. Bei niedrigeren Pyrolysetemperaturen (unter 600 °C) bleiben die meisten dieser Metalle in der festen Biokohlematrix stabilisiert.

Bei höheren Temperaturen können einige flüchtige Metalle (wie Quecksilber, Cadmium und Blei) verdampfen und in das Bioöl oder Synthesegas übergehen. Dies führt zu einem nachgeschalteten Kontaminationsproblem, das komplexe und kostspielige Gasreinigungssysteme erfordert.

Prozesskomplexität und Kosten

Hochtemperatursysteme erfordern fortschrittlichere und teurere Reaktormaterialien, um den rauen Bedingungen standzuhalten.

Darüber hinaus erhöhen die für die Handhabung und Aufbereitung von korrosivem Bioöl oder die Reinigung von heißem Synthesegas erforderlichen Anlagen die Komplexität und die Kosten erheblich im Vergleich zur einfachen Handhabung und Verarbeitung fester Biokohle.

Auswahl der richtigen Temperatur für Ihr Ziel

Ihre Wahl der Pyrolysetemperatur sollte eine direkte Widerspiegelung des Hauptziels Ihres Projekts sein.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffabscheidung oder der Herstellung eines Bodenverbesserers liegt: Zielen Sie auf eine langsame Pyrolyse im Bereich von 400–600 °C ab, um die Ausbeute und Stabilität der Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines transportablen flüssigen Kraftstoffs liegt: Streben Sie Bedingungen der schnellen Pyrolyse um 600–750 °C an, um die Produktion von Bioöl zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Strom- oder Wärmeerzeugung vor Ort liegt: Nutzen Sie die Hochtemperaturpyrolyse über 750 °C, um die Erzeugung von energiedichtem Synthesegas zu maximieren.

Indem Sie die Prozesstemperatur auf Ihr Endziel abstimmen, können Sie Klärschlamm effektiv von einem Abfallstrom in eine wertvolle Ressource umwandeln.

Zusammenfassungstabelle:

| Zielprodukt | Optimale Temperaturspanne | Schwerpunkt des Prozesses |

|---|---|---|

| Biokohle (Feststoff) | 400 °C – 600 °C | Langsame Pyrolyse zur Kohlenstoffabscheidung & Bodenverbesserung |

| Bioöl (Flüssigkeit) | 600 °C – 750 °C | Schnelle Pyrolyse zur Produktion flüssiger Brennstoffe |

| Synthesegas (Gas) | >750 °C | Hochtemperaturpyrolyse zur Energieerzeugung vor Ort |

Bereit, Ihren Klärschlamm in wertvolle Ressourcen umzuwandeln?

Bei KINTEK sind wir auf fortschrittliche Pyrolysesysteme spezialisiert, die auf Ihre spezifischen Ziele zugeschnitten sind. Ganz gleich, ob Sie Biokohle für die Kohlenstoffabscheidung maximieren, flüssiges Bioöl als Brennstoff produzieren oder Synthesegas zur Energierückgewinnung erzeugen möchten – unsere Expertise bei Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die richtige Lösung für Ihre Labor- oder Pilotanforderungen erhalten.

Wir bieten:

- Kundenspezifische Pyrolyse-Reaktoren für präzise Temperaturkontrolle.

- Fachkundige Beratung zur Prozessoptimierung, um Ausbeute, Energieeffizienz und den Umgang mit Verunreinigungen auszugleichen.

- Zuverlässige Geräte, die für Langlebigkeit und Leistung in anspruchsvollen Umgebungen ausgelegt sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen bei der Optimierung Ihres Klärschlamm-Pyrolyseprozesses helfen können. Lassen Sie uns Ihren Abfallstrom in eine wertvolle Ressource verwandeln. Nehmen Sie über unser Kontaktformular Kontakt auf.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Drehrohrrohrofens für MoVOx-Katalysatoren? Erhöhung der Gleichmäßigkeit und Kristallinität

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse