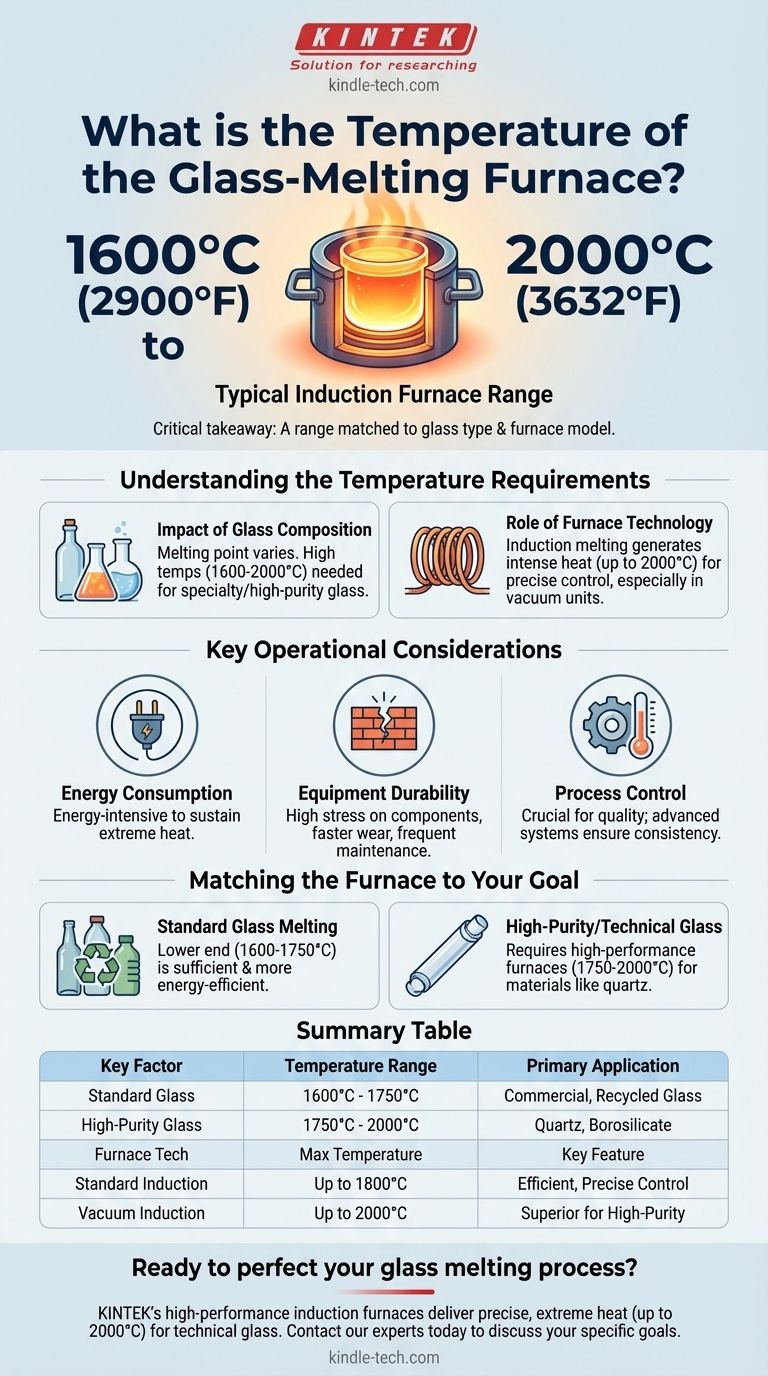

Für eine Glasschmelzanwendung arbeitet ein Induktionsofen bei extrem hohen Temperaturen, wobei die typischen Maximalwerte zwischen 1600°C (2900°F) und 2000°C (3632°F) liegen. Die innerhalb dieses Bereichs erforderliche spezifische Temperatur wird durch die Art des zu schmelzenden Glases und das spezifische Modell des Ofens, wie z.B. eine Standard- oder eine vakuumunterstützte Einheit, bestimmt.

Die entscheidende Erkenntnis ist nicht eine einzelne Temperatur, sondern ein Temperatur-bereich. Die Leistungsfähigkeit des Ofens muss auf den spezifischen Schmelzpunkt der Glaszusammensetzung abgestimmt sein, wobei fortschrittliche Induktionsöfen die hohe Hitze liefern, die für Spezialmaterialien benötigt wird.

Verständnis der Temperaturanforderungen

Die Temperatur in einem Glasofen ist nicht willkürlich. Sie ist ein sorgfältig kontrollierter Parameter, der direkt von der chemischen Zusammensetzung des zu schmelzenden Materials und den Fähigkeiten der eingesetzten Heiztechnologie abhängt.

Der Einfluss der Glaszusammensetzung

Verschiedene Glasarten haben sehr unterschiedliche Schmelzpunkte. Ein Ofen muss in der Lage sein, diesen Punkt zu überschreiten, um sicherzustellen, dass das Material zu einer homogenen, verarbeitbaren Flüssigkeit (geschmolzenes Glas) wird.

Die für Induktionsöfen genannten hohen Temperaturen zwischen 1600°C und 2000°C sind oft notwendig, um Spezialgläser mit hohen Reinheitsanforderungen oder überlegener Wärmebeständigkeit zu schmelzen.

Die Rolle der Ofentechnologie

Die bereitgestellten Referenzen konzentrieren sich speziell auf Induktionsschmelzöfen. Diese Technologie nutzt elektromagnetische Induktion, um intensive Wärme direkt im metallischen Tiegel oder, in einigen Fällen, in der leitfähigen Glasschmelze selbst zu erzeugen.

Diese Methode ist hocheffizient und ermöglicht eine präzise Temperaturregelung, wodurch es möglich ist, die oberen Temperaturbereiche von 2000°C zu erreichen, insbesondere in speziellen Konfigurationen wie Vakuum-Induktionsöfen.

Wichtige betriebliche Überlegungen

Das Erreichen und Aufrechterhalten solch hoher Temperaturen ist mit erheblichen Kompromissen verbunden, die für jeden industriellen oder Fertigungsprozess entscheidend zu verstehen sind.

Energieverbrauch

Das Erreichen von Temperaturen von 1600°C bis 2000°C ist ein energieintensiver Prozess. Die primären Betriebskosten eines solchen Ofens sind oft der elektrische Strom, der zur Aufrechterhaltung dieser extremen thermischen Bedingungen erforderlich ist.

Haltbarkeit der Ausrüstung

Die intensive Hitze belastet die Komponenten des Ofens, insbesondere die feuerfeste Auskleidung, die das geschmolzene Material enthält, enorm. Höhere Betriebstemperaturen führen zu schnellerem Verschleiß und erfordern häufigere Wartung und Austausch.

Prozesskontrolle

Die Aufrechterhaltung einer stabilen Temperatur ist entscheidend für die Glasqualität. Schwankungen können zu Defekten im Endprodukt führen. Hochleistungsöfen, die 2000°C erreichen können, verlassen sich auf ausgeklügelte Steuerungssysteme, um Konsistenz zu gewährleisten.

Den Ofen an Ihr Ziel anpassen

Die Wahl der richtigen Ofentemperaturkapazität hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standard-Recycling- oder Handelsglas liegt: Ein Ofen am unteren Ende des Hochtemperaturspektrums ist in der Regel ausreichend und energieeffizienter.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von technischem oder hochreinem Glas (z.B. Quarz oder Borosilikat) liegt: Sie benötigen einen Hochleistungsofen, der explizit für das Erreichen und Aufrechterhalten von Temperaturen im Bereich von 1600°C bis 2000°C ausgelegt ist.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die thermische Leistungsfähigkeit der Ausrüstung mit der präzisen Materialwissenschaft Ihres Projekts in Einklang zu bringen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Temperaturbereich | Primäre Anwendung |

|---|---|---|

| Standard-Glasschmelze | 1600°C - 1750°C | Kommerzielles, recyceltes Glas |

| Hochreines/Technisches Glas | 1750°C - 2000°C | Quarz, Borosilikat, Spezialgläser |

| Ofentechnologie | Max. Temperatur | Hauptmerkmal |

| Standard-Induktionsofen | Bis zu 1800°C | Effizient, präzise Steuerung |

| Vakuum-Induktionsofen | Bis zu 2000°C | Hervorragend für hochreine Materialien |

Bereit, Ihren Glasschmelzprozess zu perfektionieren?

Die Hochleistungs-Induktionsöfen von KINTEK sind darauf ausgelegt, die präzise, extreme Hitze (bis zu 2000°C) zu liefern, die für die Herstellung von technischem und hochreinem Glas erforderlich ist. Unsere Lösungen bieten überragende Temperaturregelung, Energieeffizienz und Haltbarkeit für Ihre anspruchsvollsten Anwendungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den perfekten Ofen für Ihre spezifische Glaszusammensetzung und Produktionsziele finden können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.