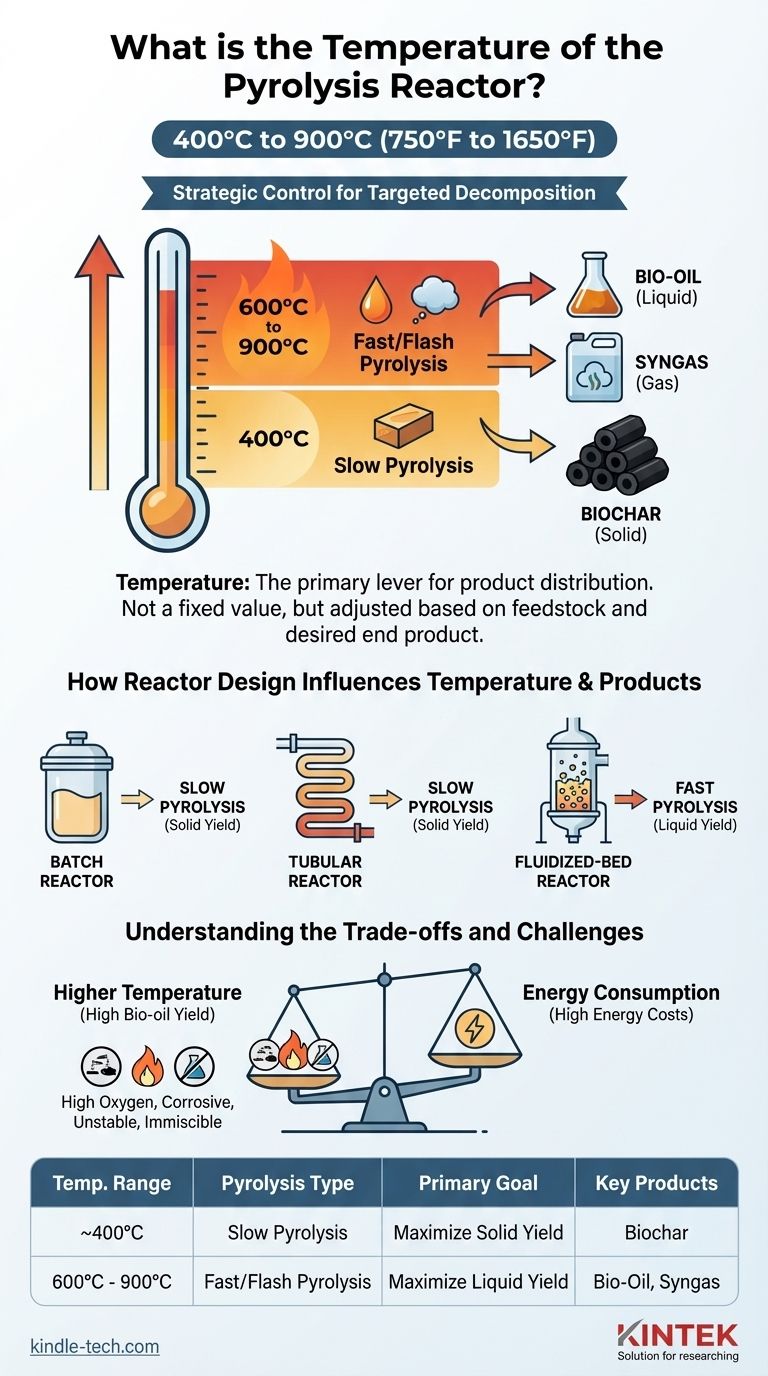

Als Faustregel gilt: Ein Pyrolyse-Reaktor arbeitet bei Temperaturen zwischen 400°C und 900°C (750°F bis 1650°F). Die spezifische Temperatur ist kein fester Wert, sondern der kritischste Steuerparameter im Prozess. Sie wird bewusst an die Art des Rohmaterials (Feedstock) und die gewünschten Endprodukte, wie Bio-Öl, Biokohle oder Synthesegas, angepasst.

Die Temperatur eines Pyrolyse-Reaktors ist keine einzelne Zahl, sondern eine strategische Wahl. Sie ist der primäre Hebel, um die chemische Zersetzung eines Materials zu steuern und direkt zu bestimmen, ob der Prozess mehr feste, flüssige oder gasförmige Produkte liefert.

Warum die Temperatur die zentrale Steuergröße ist

Pyrolyse ist im Grunde ein Prozess der thermischen Zersetzung. Sie nutzt hohe Hitze in einer sauerstofffreien Umgebung, um komplexe Materialien in einfachere, wertvollere Substanzen zu zerlegen. Die Temperatur bestimmt zusammen mit der Heizrate genau, wie diese chemischen Bindungen aufbrechen.

Das Ziel: Gezielte Zersetzung

Die Wärme liefert die Energie, die zum Aufbrechen der chemischen Bindungen im Rohmaterial benötigt wird. Verschiedene Arten von Bindungen erfordern unterschiedliche Energiemengen zum Aufbrechen.

Durch die Steuerung der Reaktortemperatur steuern Sie, welche Bindungen aufgebrochen werden und wie sich die resultierenden Moleküle neu bilden. Dies gibt Ihnen direkten Einfluss auf die endgültige Produktverteilung.

Niedrige vs. hohe Temperaturen

Ein einfaches Prinzip bestimmt das Ergebnis: Niedrigere Temperaturen begünstigen die Bildung von Feststoffen, während höhere Temperaturen Flüssigkeiten und Gase begünstigen.

Die langsame Pyrolyse, typischerweise am unteren Ende des Bereichs (um 400°C), wird über einen längeren Zeitraum durchgeführt. Diese sanfte Erwärmung maximiert die Produktion von Biokohle, einem stabilen, kohlenstoffreichen Feststoff.

Schnelle und Flash-Pyrolyse verwenden viel höhere Temperaturen (oft 600°C bis 900°C) und extrem schnelle Erhitzung. Dieser Prozess zerschmettert die Moleküle des Materials gewaltsam, um die Ausbeute an Pyrolyseöl (Bio-Öl) und Synthesegas zu maximieren.

Wie das Reaktordesign die Temperatur beeinflusst

Der verwendete Reaktortyp ist entscheidend, da jedes Design für eine andere Methode der Wärmeübertragung optimiert ist. Das Design des Reaktors bestimmt, wie effizient und schnell er das Rohmaterial auf die Zieltemperatur bringen kann.

Batch-Reaktoren für Stabilität

Ein Batch-Reaktor ist ein einfaches, geschlossenes Gefäß. Er ist ideal für Prozesse, bei denen präzise, schnelle Temperaturänderungen weniger wichtig sind als die allgemeine Energiestabilität.

Dieses Design eignet sich gut für die langsame Pyrolyse, bei der das Rohmaterial schrittweise erhitzt werden kann, um Biokohle zu produzieren.

Rohrreaktoren für Vielseitigkeit

Ein Rohrreaktor ermöglicht einen kontinuierlichen Materialfluss. Obwohl er an verschiedene Pyrolysetypen angepasst werden kann, machen ihn sein Design und die geringeren Betriebskosten oft zu einer guten Wahl für die langsame Pyrolyse.

Wirbelschichtreaktoren für Geschwindigkeit

Reaktoren wie Wirbelschichtsysteme sind für eine extrem effiziente Wärmeübertragung ausgelegt. Sie suspendieren die Rohmaterialpartikel in einer heißen Flüssigkeit (Gas), wodurch jedes Partikel nahezu sofort erhitzt wird.

Diese Fähigkeit ist unerlässlich für die schnelle Pyrolyse, bei der die Maximierung der Ausbeute an flüssigem Bio-Öl das Hauptziel ist.

Die Kompromisse und Herausforderungen verstehen

Die Wahl einer Betriebstemperatur ist ein Balanceakt zwischen gewünschter Leistung, Produktqualität und Betriebskosten. Es gibt keine einzelne "beste" Temperatur, sondern nur die richtige Temperatur für ein bestimmtes Ziel.

Das Dilemma der Produktqualität

Obwohl höhere Temperaturen mehr Bio-Öl liefern können, ist dieser flüssige Brennstoff nicht ohne Probleme. Pyrolyseöl hat oft einen hohen Sauerstoffgehalt, was es korrosiv, thermisch instabil und nicht mischbar mit konventionellen Kraftstoffen macht.

Diese Eigenschaften bedeuten, dass es oft eine erhebliche Aufbereitung erfordert, bevor es als direkter Ersatz für Erdölprodukte verwendet werden kann.

Energieverbrauch

Temperaturen bis zu 900°C aufrechtzuerhalten, ist sehr energieintensiv. Die Kosten dieser Energie sind ein wichtiger Faktor für die wirtschaftliche Rentabilität eines Pyrolysebetriebs.

Prozesse mit höheren Temperaturen müssen ein ausreichend wertvolles Produkt erzeugen, um die erhöhten Betriebskosten zu rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur wird vollständig von Ihrem Hauptziel bestimmt. Indem Sie die Beziehung zwischen Wärme und Endprodukt verstehen, können Sie den Prozess so konfigurieren, dass er Ihren spezifischen Anforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Verwenden Sie niedrigere Temperaturen (um 400°C) und eine langsamere Heizrate, charakteristisch für die langsame Pyrolyse.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl- (flüssiger Brennstoff) Ausbeute liegt: Verwenden Sie höhere Temperaturen (600°C und darüber) und eine sehr schnelle Heizrate, was einen für die schnelle Pyrolyse ausgelegten Reaktor erfordert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Einfachere Reaktordesigns wie Batch- oder Rohrsysteme, die oft für die langsame Pyrolyse verwendet werden, haben typischerweise geringere Bau- und Betriebskosten.

Letztendlich geht es bei der Beherrschung der Pyrolyse darum, die präzise Anwendung von Wärme zu beherrschen, um Materialien effektiv umzuwandeln.

Zusammenfassungstabelle:

| Temperaturbereich | Pyrolysetyp | Primäres Ziel | Schlüsselprodukte |

|---|---|---|---|

| ~400°C | Langsame Pyrolyse | Maximierung der Feststoffausbeute | Biokohle |

| 600°C - 900°C | Schnelle/Flash-Pyrolyse | Maximierung der Flüssigkeitsausbeute | Bio-Öl, Synthesegas |

Bereit, Ihren Pyrolyseprozess zu optimieren? Die präzise Temperaturregelung Ihres Reaktors ist der wichtigste Faktor, um Ihre gewünschten Produktausbeuten zu erzielen, sei es Biokohle, Bio-Öl oder Synthesegas. Bei KINTEK sind wir darauf spezialisiert, die robuste Laborausrüstung und den fachkundigen Support bereitzustellen, den Sie zur Beherrschung der thermischen Zersetzung benötigen.

Unser Team kann Ihnen bei der Auswahl des richtigen Reaktordesigns für Ihr spezifisches Rohmaterial und Ihre Produktionsziele helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Pyrolyseeffizienz und Produktqualität verbessern können.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute