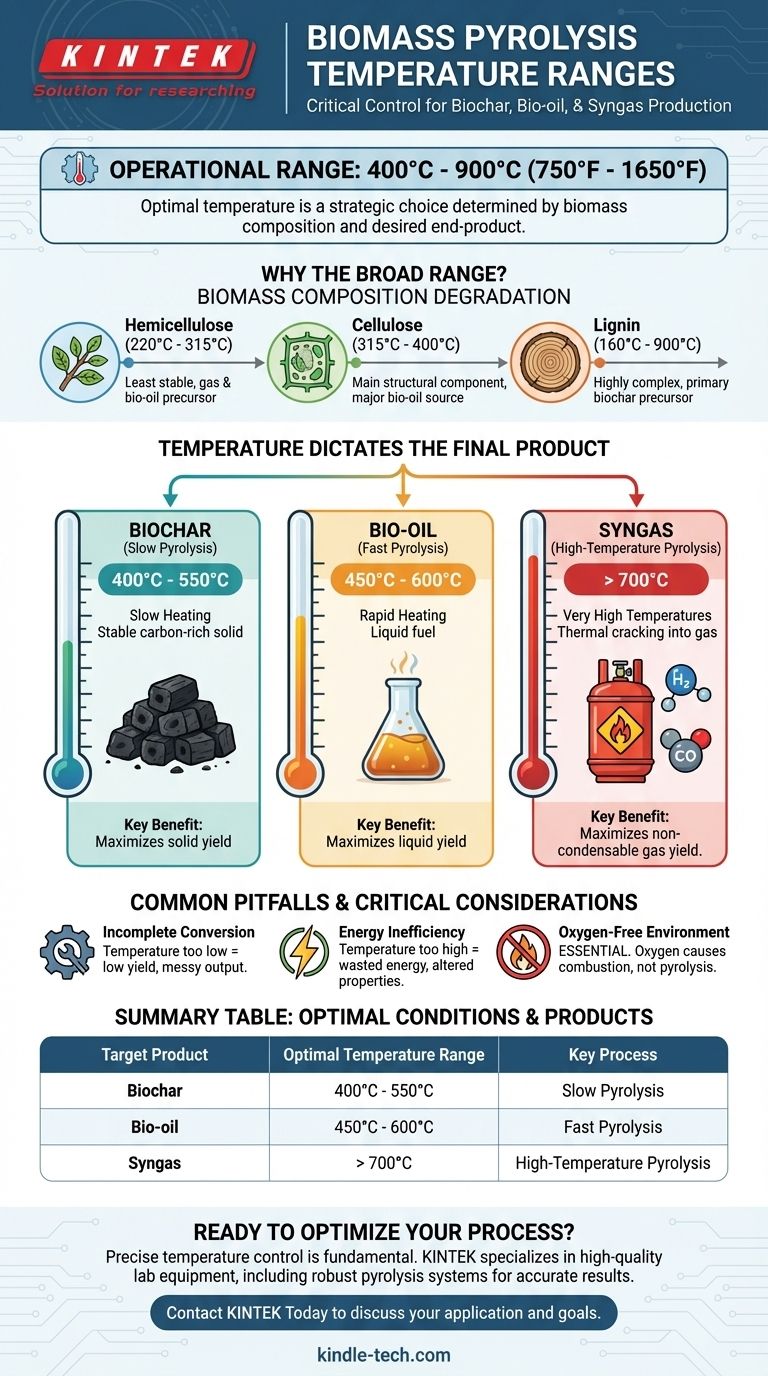

Kurz gesagt, die Betriebstemperatur für die Biomassepyrolyse ist ein breiter Bereich, der typischerweise zwischen 400°C und 900°C (ungefähr 750°F bis 1650°F) liegt. Die genaue Temperatur, die in diesem Bereich verwendet wird, ist nicht willkürlich; sie ist der kritischste Faktor, der die Endprodukte des Prozesses bestimmt.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass es keine einzelne "richtige" Temperatur für die Pyrolyse gibt. Stattdessen ist die optimale Temperatur eine strategische Wahl, die durch die chemische Zusammensetzung des spezifischen Biomasse-Rohstoffs und, am wichtigsten, durch das primäre Endprodukt – Biokohle, Bio-Öl oder Synthesegas – bestimmt wird, das Sie produzieren möchten.

Warum ein so breiter Temperaturbereich?

Das breite Temperaturspektrum existiert, weil Biomasse kein einzelner chemischer Stoff, sondern ein komplexes Verbundmaterial ist. Ihre thermische Zersetzung erfolgt in Stufen, wenn ihre primären Komponenten abgebaut werden.

Die Rolle der Biomassezusammensetzung

Biomasse besteht hauptsächlich aus drei Polymeren: Hemicellulose, Cellulose und Lignin. Jede dieser Komponenten zersetzt sich in einem anderen Temperaturbereich, was den Gesamtprozess beeinflusst.

Hemicellulose-Abbau

Hemicellulose ist die am wenigsten stabile Komponente. Ihr thermischer Abbau beginnt bei niedrigeren Temperaturen, typischerweise zwischen 220°C und 315°C, und trägt erheblich zur anfänglichen Produktion von Gasen und Bio-Öl bei.

Cellulose-Abbau

Cellulose, der Hauptbestandteil der Pflanzenzellen, zersetzt sich in einem relativ engen und höheren Temperaturbereich, normalerweise zwischen 315°C und 400°C. Diese schnelle Zersetzung ist eine Hauptquelle für die kondensierbaren Dämpfe, die Bio-Öl bilden.

Lignin-Abbau

Lignin ist ein hochkomplexes und stabiles Polymer, das Pflanzen Steifigkeit verleiht. Es zersetzt sich sehr langsam über einen weiten Temperaturbereich, von 160°C bis zu 900°C. Lignin ist der primäre Vorläufer des festen Biokohle-Rückstands.

Wie die Temperatur das Endprodukt bestimmt

Die Wahl einer Zieltemperatur ist direkt mit dem gewünschten Ergebnis verbunden. Unterschiedliche Prozessbedingungen, wie "langsame" oder "schnelle" Pyrolyse, nutzen die Temperatur, um ein Produkt gegenüber einem anderen zu bevorzugen.

Niedrigere Temperaturen für Biokohle (langsame Pyrolyse)

Um die Ausbeute an Biokohle, einem stabilen, kohlenstoffreichen Feststoff, zu maximieren, wird ein Prozess namens langsame Pyrolyse verwendet. Dies beinhaltet eine langsame Heizrate bei relativ niedrigen Temperaturen, typischerweise 400°C bis 550°C. Dies ermöglicht es dem Lignin, sich in Kohle umzuwandeln, ohne in Flüssigkeiten und Gase zerlegt zu werden.

Moderate Temperaturen für Bio-Öl (schnelle Pyrolyse)

Um die Ausbeute an Bio-Öl, einem flüssigen Brennstoff, zu maximieren, ist eine schnelle Pyrolyse notwendig. Dieser Prozess verwendet moderate Temperaturen, etwa 450°C bis 600°C, jedoch mit einer extrem schnellen Heizrate. Dies zersetzt Cellulose und Hemicellulose schnell in Dämpfe, die dann schnell abgekühlt und zu Flüssigkeit kondensiert werden.

Höhere Temperaturen für Synthesegas

Um die Ausbeute an nicht kondensierbaren Gasen, bekannt als Synthesegas (eine Mischung aus Wasserstoff und Kohlenmonoxid), zu maximieren, sind sehr hohe Temperaturen erforderlich, oft über 700°C. Bei diesen Temperaturen werden die Kohlenwasserstoffketten aus den Bio-Öl-Dämpfen in kleinere, permanente Gasmoleküle "gecrackt".

Häufige Fallstricke und Überlegungen

Die Wahl der richtigen Temperatur beinhaltet kritische Kompromisse. Ein Missverständnis dieser kann zu ineffizienten oder fehlgeschlagenen Ergebnissen führen.

Unvollständige Umwandlung

Ein Betrieb bei einer zu niedrigen Temperatur für den gewünschten Prozess führt zu einer unvollständigen Zersetzung des Rohmaterials. Dies führt zu geringen Ausbeuten Ihres Zielprodukts und einer unordentlichen, inkonsistenten Mischung von Ausgaben.

Energieineffizienz

Die Verwendung einer höheren als notwendigen Temperatur ist ein häufiger Fehler. Zum Beispiel verschwendet die Produktion von Biokohle bei 700°C anstelle von 500°C erhebliche Energie und kann die Eigenschaften der Kohle ungünstig verändern, indem wertvolle flüchtige Bestandteile abgetrieben werden.

Die sauerstofffreie Umgebung

Unabhängig von der Temperatur muss die Pyrolyse in einer sauerstoffarmen oder sauerstofffreien Umgebung stattfinden. Die Einführung von Sauerstoff führt dazu, dass die Biomasse verbrennt (verbrennt) anstatt zu pyrolysieren, wodurch die chemischen Wege und Endprodukte vollständig verändert werden.

Auswahl der richtigen Temperatur für Ihr Ziel

Ihre Zieltemperatur ist eine direkte Funktion Ihres primären Ziels. Verwenden Sie diese Richtlinien, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleausbeute liegt: Zielen Sie auf einen niedrigeren Temperaturbereich (400-550°C) mit einer langsamen Heizrate, um die feste Kohlenstoffstruktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl-Produktion liegt: Zielen Sie auf einen moderaten Temperaturbereich (450-600°C) in Verbindung mit einer sehr hohen Heizrate, um die Flüssigkeiten schnell zu verdampfen und dann zu kondensieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Synthesegas liegt: Zielen Sie auf einen hohen Temperaturbereich (über 700°C), um das thermische Cracken aller schwereren Moleküle zu Gas zu gewährleisten.

Letztendlich ist die Temperatur der mächtigste Hebel, den Sie haben, um das Ergebnis der Biomassepyrolyse zu steuern.

Zusammenfassungstabelle:

| Zielprodukt | Optimaler Temperaturbereich | Schlüsselprozess |

|---|---|---|

| Biokohle | 400°C - 550°C | Langsame Pyrolyse |

| Bio-Öl | 450°C - 600°C | Schnelle Pyrolyse |

| Synthesegas | > 700°C | Hochtemperaturpyrolyse |

Bereit, Ihren Biomassepyrolyseprozess zu optimieren?

Die präzise Temperaturregelung Ihres Pyrolysesystems ist grundlegend, um Ihre Zielausbeuten an Biokohle, Bio-Öl oder Synthesegas zu erreichen. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Laborbedürfnisse, einschließlich robuster Pyrolysesysteme, die für genaue und wiederholbare Ergebnisse entwickelt wurden.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung unterstützen, um Ihren Prozess zu meistern. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung und Ziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit