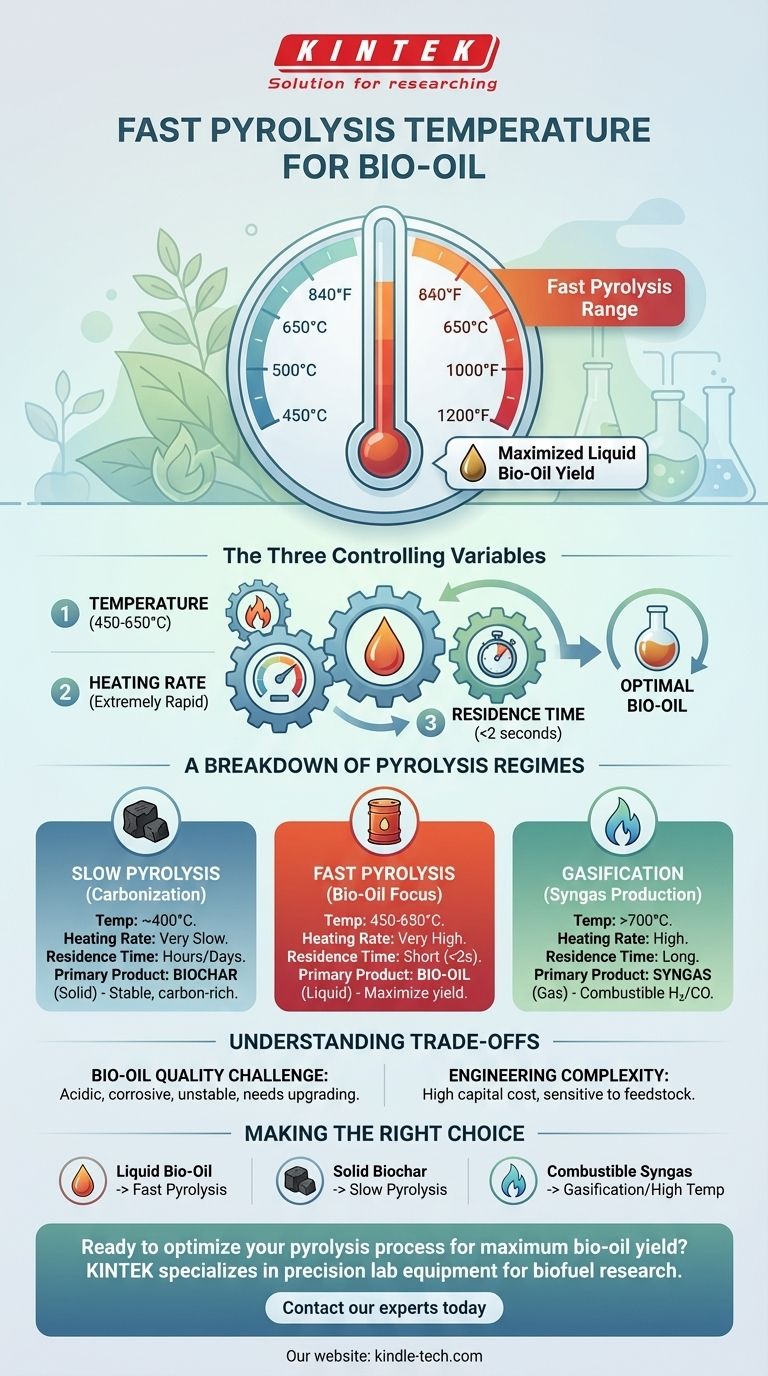

Im Kontext der Biokraftstoffproduktion wird die schnelle Pyrolyse typischerweise in einem Temperaturbereich von 450°C bis 650°C durchgeführt. Dieses spezifische Temperaturfenster ist Teil einer größeren Reihe von Bedingungen, einschließlich extrem schneller Erhitzung, die darauf abzielen, die Ausbeute an flüssigem Bio-Öl aus Biomasse-Rohstoffen zu maximieren.

Während die Temperatur die am häufigsten zitierte Variable ist, wird das tatsächliche Ergebnis der Pyrolyse durch ein sorgfältig kontrolliertes Zusammenspiel von drei Faktoren bestimmt: Temperatur, Heizrate und Verweilzeit des Dampfes. Die Beherrschung dieses Gleichgewichts ist der Schlüssel, um den Prozess auf Ihr gewünschtes Produkt – sei es flüssiger Brennstoff, fester Koks oder brennbares Gas – auszurichten.

Die Rolle der Prozessbedingungen bei der Pyrolyse

Um zu verstehen, warum der Temperaturbereich der schnellen Pyrolyse so spezifisch ist, müssen wir zunächst die grundlegenden Prinzipien verstehen, die dabei eine Rolle spielen.

Was ist Pyrolyse?

Pyrolyse ist die thermische Zersetzung von organischem Material bei erhöhten Temperaturen in Abwesenheit von Sauerstoff. Ohne Sauerstoff verbrennt das Material nicht; stattdessen zerfallen seine komplexen chemischen Strukturen in einfachere, kleinere Moleküle.

Die Endprodukte dieses Prozesses fallen in drei Kategorien: eine Flüssigkeit (Bio-Öl), ein Feststoff (Biokohle) und nicht kondensierbare Gase (Synthesegas).

Die drei steuernden Variablen

Das Verhältnis dieser drei Produkte ist nicht zufällig. Es wird durch drei miteinander verbundene Prozessvariablen bestimmt:

- Temperatur: Bestimmt, welche chemischen Bindungen brechen und die Stabilität der resultierenden Produkte.

- Heizrate: Die Geschwindigkeit, mit der der Rohstoff die Zieltemperatur erreicht.

- Verweilzeit: Wie lange die heißen Dämpfe im Reaktor verbleiben, bevor sie gekühlt und gesammelt werden.

Eine Aufschlüsselung der Pyrolyse-Regime

Unterschiedliche Kombinationen dieser Variablen definieren die spezifische Art der Pyrolyse und ihre primäre Ausgabe. Der allgemeine Temperaturbereich für alle Pyrolysetypen reicht von 400°C bis über 900°C.

Langsame Pyrolyse (Verkohlung)

Die langsame Pyrolyse verwendet niedrigere Temperaturen (um 400°C), sehr langsame Heizraten und extrem lange Verweilzeiten (Stunden oder sogar Tage).

Diese Bedingungen begünstigen die Bildung eines stabilen, kohlenstoffreichen Feststoffs. Das primäre Ziel der langsamen Pyrolyse ist die Herstellung von Biokohle.

Schnelle Pyrolyse

Die schnelle Pyrolyse nimmt einen mittleren Temperaturbereich (450-650°C) ein, zeichnet sich aber durch extrem hohe Heizraten und sehr kurze Dampfverweilzeiten (typischerweise weniger als 2 Sekunden) aus.

Ziel ist es, die Biomasse schnell abzubauen und die Dämpfe sofort zu entfernen, bevor sie weitere Reaktionen eingehen können. Dieser Prozess ist optimiert, um die Ausbeute an flüssigem Bio-Öl zu maximieren, oft bis zu 60-75 Gew.-%.

Vergasung

Am oberen Ende des Spektrums (typischerweise über 700°C) begünstigt der Prozess den Abbau aller Komponenten zu den einfachsten gasförmigen Molekülen.

Mit langen Verweilzeiten und hohen Temperaturen ist dieser Prozess optimiert, um ein brennbares Synthesegas zu erzeugen, eine Mischung, die hauptsächlich aus Wasserstoff (H₂) und Kohlenmonoxid (CO) besteht.

Die Kompromisse verstehen

Die Wahl eines Pyrolyse-Regimes beinhaltet erhebliche technische und wirtschaftliche Kompromisse. Die schnelle Pyrolyse ist ein leistungsstarkes Werkzeug zur Herstellung flüssiger Kraftstoffe, bringt aber auch deutliche Herausforderungen mit sich.

Die Herausforderung der Bio-Öl-Qualität

Das durch schnelle Pyrolyse erzeugte Bio-Öl ist kein direkter Ersatz für Rohöl. Es ist stark sauer, korrosiv, thermisch instabil und enthält eine erhebliche Menge Wasser und Sauerstoff.

Dieses "Pyrolyseöl" erfordert eine erhebliche und oft kostspielige Aufbereitung (wie z.B. Hydrotreating), bevor es als Transportkraftstoff verwendet oder mit konventionellen Erdölprodukten gemischt werden kann.

Technische und betriebliche Komplexität

Das Erreichen der sehr hohen Heizraten, die für die schnelle Pyrolyse erforderlich sind, erfordert hochentwickelte und kapitalintensive Reaktoren, wie z.B. zirkulierende Wirbelschicht- oder Ablationsreaktoren.

Diese Systeme sind komplexer zu betreiben und zu warten als die einfachen Öfen, die für die langsame Pyrolyse verwendet werden. Sie sind auch sehr empfindlich gegenüber Rohstoffeigenschaften wie Partikelgröße und Feuchtigkeitsgehalt, die sorgfältig kontrolliert werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur und die Prozessbedingungen hängen vollständig von Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der flüssigen Bio-Öl-Ausbeute liegt: Implementieren Sie schnelle Pyrolysebedingungen (450-650°C) mit sehr hohen Heizraten und kurzen Dampfverweilzeiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der festen Biokohle zur Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Entscheiden Sie sich für langsame Pyrolyse bei niedrigeren Temperaturen (um 400°C) mit sehr langsamen Heizraten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von brennbarem Synthesegas zur Stromerzeugung liegt: Verwenden Sie sehr Hochtemperatur-Pyrolyse oder Vergasung (über 700°C), um eine vollständige thermische Spaltung zu gewährleisten.

Letztendlich ist die Temperatur nur ein Hebel; die Beherrschung ihrer Beziehung zu Heizrate und Verweilzeit erschließt das volle Potenzial der Biomassekonversion.

Zusammenfassungstabelle:

| Pyrolysetyp | Typischer Temperaturbereich | Primärprodukt | Hauptmerkmal |

|---|---|---|---|

| Langsame Pyrolyse | ~400°C | Biokohle (fest) | Lange Verweilzeit, langsame Erhitzung |

| Schnelle Pyrolyse | 450-650°C | Bio-Öl (flüssig) | Sehr hohe Heizrate, kurze Dampfverweilzeit |

| Vergasung | >700°C | Synthesegas (Gas) | Hohe Temperatur, erzeugt brennbares Gas |

Bereit, Ihren Pyrolyseprozess für maximale Bio-Öl-Ausbeute zu optimieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Reaktoren für die fortgeschrittene Biokraftstoffforschung. Egal, ob Sie schnelle Pyrolyseparameter entwickeln oder Ihre Biomassekonversion skalieren, unsere Lösungen liefern die präzise Temperaturregelung und die schnellen Heizraten, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Fähigkeiten Ihres Labors verbessern und Ihre Projekte im Bereich erneuerbare Energien beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Welche Temperatur verursacht Schmelzen? Entbindern vs. Schmelzen in der Metallverarbeitung

- Warum wird es Muffelofen genannt? Der Schlüssel zur kontaminationsfreien Hochtemperaturbegasung

- Was beeinflusst den Schmelzbereich? Verstehen Sie die entscheidende Rolle von Reinheit und Struktur

- Was ist ein Muffelofen in Bezug auf die Umwelt? Erreichen Sie eine saubere, kontaminationsfreie Erwärmung

- Was ist die Aufheizrate und wie beeinflusst sie eine Schmelzpunktmessung? Meistern Sie den Schlüssel zur präzisen thermischen Analyse