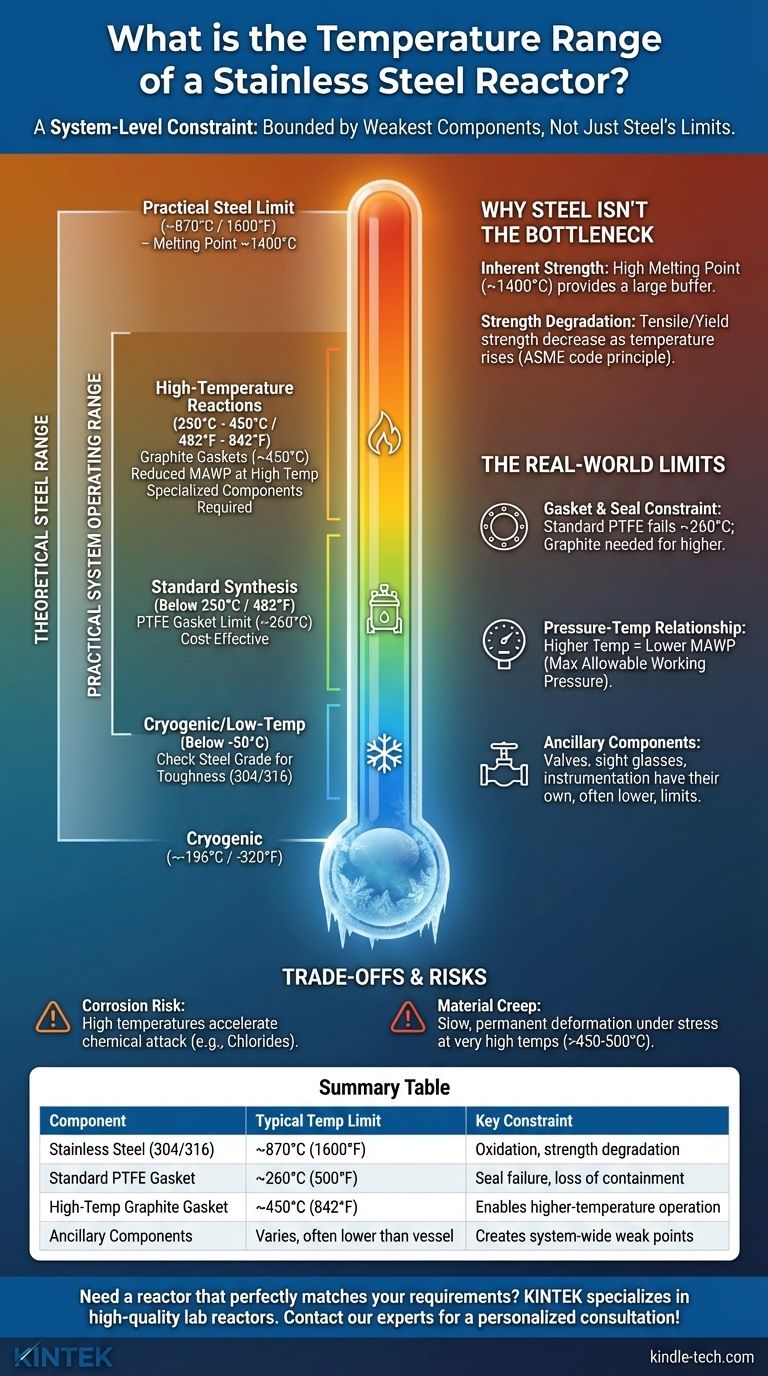

Grundsätzlich kann ein Edelstahlreaktor über einen weiten Temperaturbereich betrieben werden, von kryogenen Temperaturen nahe -196 °C (-320 °F) bis zu einer praktischen Grenze von etwa 870 °C (1600 °F). Der tatsächliche Betriebsbereich eines vollständigen, funktionsfähigen Reaktorsystems ist jedoch fast immer viel enger. Die Nennleistung des Systems wird durch seine schwächsten Komponenten – wie Dichtungen und Abdichtungen – und die umgekehrte Beziehung zwischen Temperatur und Druckstufe bestimmt, nicht durch die theoretischen Grenzen des Stahls selbst.

Die maximale Temperatur eines Edelstahlreaktors ist keine einzelne Zahl. Es handelt sich um eine systemweite Einschränkung, bei der Komponenten wie Dichtungen, die Druckfestigkeit des Behälters und zusätzliche Armaturen typischerweise eine viel niedrigere und realistischere Grenze vorgeben als der hohe Schmelzpunkt der Stahllegierung.

Warum Stahl selbst selten der Engpass ist

Die inhärente Stärke von Edelstahl

Die gebräuchlichsten Legierungen für Reaktoren, 316er und 304er Edelstahl, haben sehr hohe Schmelzpunkte, um 1400 °C (2550 °F). Dies bietet einen enormen Puffer für die meisten chemischen Prozesse.

Diese Legierungen behalten ihre guten mechanischen Eigenschaften auch bei hohen Temperaturen bei. Zum Beispiel kann 304 SS für den Dauerbetrieb bis etwa 870 °C (1600 °F) verwendet werden, bevor signifikante Zunderbildung (Oxidation) zu einem Problem wird.

Wie Temperatur die mechanische Festigkeit reduziert

Obwohl der Schmelzpunkt hoch ist, beginnt die Festigkeit des Stahls bei viel niedrigeren Temperaturen abzunehmen. Mit steigender Temperatur sinken die Zugfestigkeit und die Streckgrenze des Stahls.

Das bedeutet, dass ein Behälter, der bei Raumtemperatur stark ist, mit zunehmender Erwärmung zunehmend "weicher" und schwächer wird. Dieser Abbau ist ein Kernprinzip in Druckbehälter-Konstruktionsvorschriften wie ASME.

Die realen Grenzen eines Reaktorsystems

Die Dichtungs- und Abdichtungsbeschränkung

In den meisten Standard-Reaktorkonfigurationen ist die Dichtung die erste Komponente, die durch Hitze versagt. Die Dichtung ist das kritische Element, das den Reaktorkopf mit dem Behälterkörper abdichtet.

Standarddichtungen bestehen oft aus PTFE (Teflon), das eine maximale Dauereinsatztemperatur von etwa 260 °C (500 °F) hat. Ein Überschreiten dieser Grenze führt zum Versagen der Dichtung, was zu Druckverlust und Undichtigkeit führt.

Für höhere Temperaturen sind spezielle und teurere Dichtungsmaterialien wie flexibles Graphit erforderlich, die Temperaturen von 450 °C (842 °F) oder höher standhalten können.

Das Druck-Temperatur-Verhältnis

Die Druckstufe eines Reaktors ist nicht fest. Der maximal zulässige Betriebsdruck (MAWP) ist direkt temperaturabhängig. Wenn Sie die Betriebstemperatur erhöhen, sinkt der MAWP des Behälters.

Zum Beispiel könnte ein Reaktor, der für 100 bar bei 20 °C ausgelegt ist, bei 300 °C nur noch für 80 bar ausgelegt sein. Dies liegt daran, dass die Behälterwände so konstruiert sein müssen, dass sie den Druck bei der reduzierten Festigkeit des Stahls bei dieser höheren Temperatur sicher aufnehmen können.

Grenzen der Zusatzkomponenten

Ein Reaktor ist eine Ansammlung vieler Teile. Komponenten wie Ventile, Berstscheiben, Schaugläser und Instrumentensonden haben alle ihre eigenen spezifischen Temperaturgrenzen.

Ein Glasschauglas oder ein Standard-Drucksensor hat mit ziemlicher Sicherheit eine niedrigere Temperaturbewertung als der Stahlbehälter selbst, was einen weiteren potenziellen Schwachpunkt im System darstellt.

Abwägungen und Risiken verstehen

Korrosionsrisiko bei hohen Temperaturen

Die "rostfreie" Eigenschaft von Stahl kommt von einer passiven Schicht aus Chromoxid auf seiner Oberfläche. Hohe Temperaturen können den chemischen Angriff beschleunigen, der diese Schutzschicht beeinträchtigt.

Bestimmte Chemikalien, insbesondere Chloride, können bei erhöhten Temperaturen wesentlich aggressiver werden, was zu Lochfraßkorrosion oder sogar Spannungsrisskorrosion im Stahl führen kann. Ihre Prozesschemie bestimmt die wahre obere Temperaturgrenze für langfristige Zuverlässigkeit.

Materialkriechen

Bei Prozessen, die kontinuierlich bei sehr hohen Temperaturen (z. B. über 450-500 °C) laufen, wird ein Phänomen namens Kriechen zu einem Problem. Kriechen ist die langsame, dauerhafte Verformung des Materials unter konstanter Belastung.

Behälter, die für den Hochtemperaturbetrieb vorgesehen sind, müssen mit dickeren Wänden oder überlegenen Legierungen konstruiert werden, um die Langzeitwirkungen des Kriechens zu berücksichtigen und ein eventuelles Versagen zu verhindern.

Die Kosten des Hochtemperaturdesigns

Die Konstruktion eines Reaktors für den Hochtemperaturbetrieb ist ein erheblicher Kostentreiber. Sie erfordert die Spezifikation teurerer Dichtungen, spezieller Ventile, potenziell dickerer Behälterwände und robusterer Isolier- und Heizsysteme. Ein Standard-Reaktor von der Stange ist nicht für diese Bedingungen gebaut.

Die richtige Wahl für Ihren Prozess treffen

Bevor Sie einen Reaktor auswählen, müssen Sie Ihre Zielbetriebstemperatur und Ihren Zieldruck klar definieren. Diese Informationen sind wichtiger als die bloße Auswahl eines Materials.

- Wenn Ihr Hauptaugenmerk auf der Standardsynthese unter 250 °C (482 °F) liegt: Ein Standard-316L-Reaktor mit PTFE-Dichtungen ist oft die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturreaktionen (250 °C bis 450 °C) liegt: Sie müssen explizit Komponenten angeben, die für diesen Bereich ausgelegt sind, wie z. B. Graphitdichtungen, und sicherstellen, dass der MAWP des Behälters für Ihre Zieltemperatur zertifiziert ist.

- Wenn Ihr Hauptaugenmerk auf kryogenen Anwendungen (unter -50 °C) liegt: Sie müssen die Stahlsorte (z. B. 304 oder 316) überprüfen, ob sie für die Tieftemperaturzähigkeit zertifiziert ist, um Sprödbruch zu verhindern.

Letztendlich ist die Definition Ihrer genauen Prozessanforderungen der wesentliche erste Schritt zur Entwicklung eines sicheren, zuverlässigen und effektiven Reaktorsystems.

Zusammenfassungstabelle:

| Komponente | Typische Temperaturgrenze | Wesentliche Einschränkung |

|---|---|---|

| Edelstahl (304/316) | ~870 °C (1600 °F) | Oxidation, Zunderbildung und Festigkeitsabnahme |

| Standard-PTFE-Dichtung | ~260 °C (500 °F) | Dichtungsversagen und Verlust der Abdichtung |

| Hochtemperatur-Graphitdichtung | ~450 °C (842 °F) | Ermöglicht Hochtemperaturbetrieb |

| Zusatzkomponenten (Ventile, Sonden) | Variiert, oft niedriger als der Behälter | Erzeugt systemweite Schwachstellen |

Benötigen Sie einen Reaktor, der perfekt zu Ihren Temperatur- und Druckanforderungen passt? KINTEK ist spezialisiert auf hochwertige Laborreaktoren und -ausrüstung und bedient vielfältige Laboranforderungen. Unsere Experten können Ihnen bei der Auswahl oder Konstruktion eines Systems mit den richtigen Komponenten – von Dichtungen bis zur Instrumentierung – helfen und so Sicherheit, Zuverlässigkeit und optimale Leistung für Ihren spezifischen chemischen Prozess gewährleisten. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen