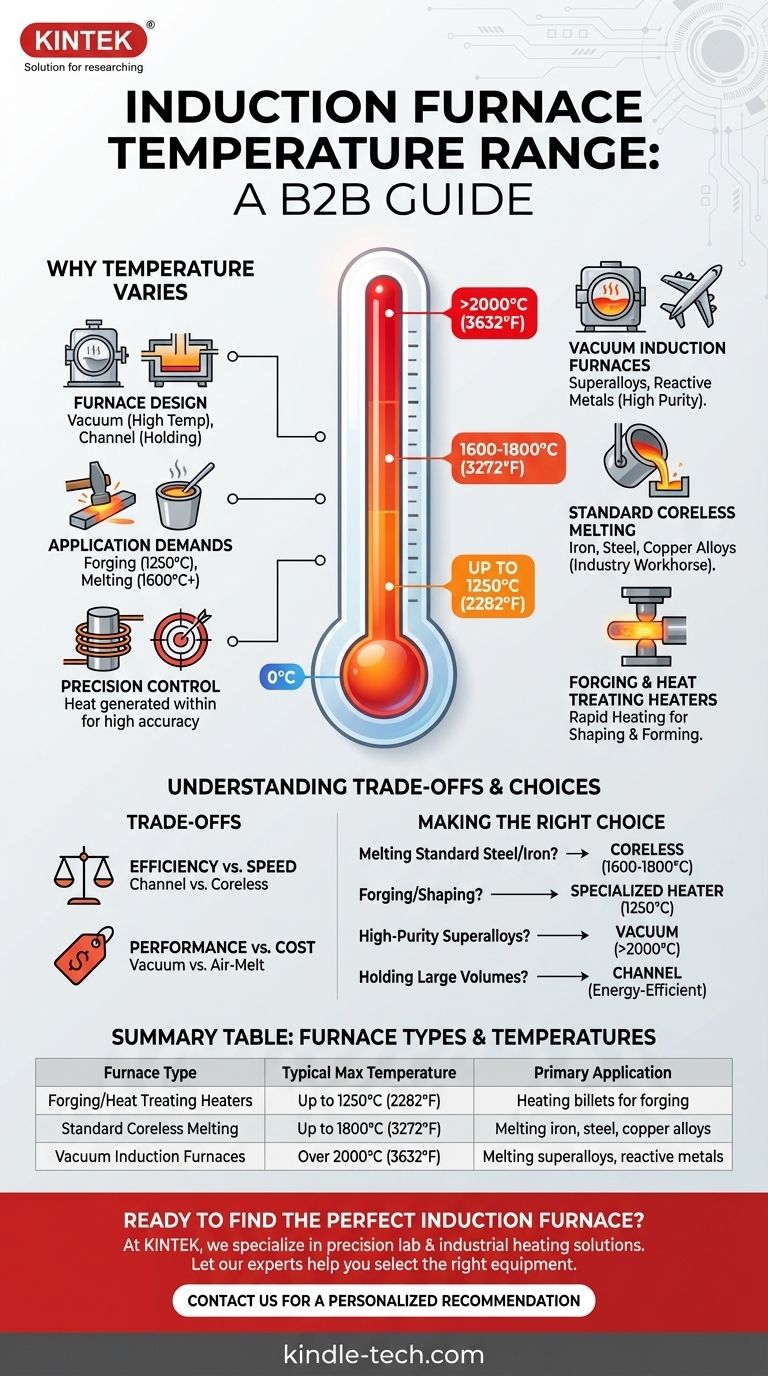

Kurz gesagt: Ein Induktionsofen kann bei Temperaturen zwischen 1250°C (2282°F) für Schmiedeanwendungen und über 2000°C (3632°F) für das Schmelzen von Spezialmetallen in einer Vakuumumgebung arbeiten. Die spezifische Maximaltemperatur ist kein einzelner Wert, sondern wird durch die Konstruktion des Ofens, das erhitzte Material und den beabsichtigten industriellen Prozess bestimmt.

Die wichtigste Erkenntnis ist, dass die Temperaturfähigkeit eines Induktionsofens eine Funktion seiner Konstruktion und seines Zwecks ist. Anstatt eines festen Bereichs ist es genauer, von verschiedenen Arten von Induktionsöfen auszugehen, die für bestimmte Temperaturziele konstruiert wurden, vom Schmieden und Halten bis zum Schmelzen von Hochleistungslegierungen.

Warum die Temperatur je nach Ofen und Anwendung variiert

Der Begriff „Induktionsofen“ umfasst eine Reihe von Technologien, die jeweils für eine andere Aufgabe optimiert sind. Die erreichbare Temperatur ist ein direktes Ergebnis der Konstruktion des Ofens und seines Verwendungszwecks.

Der Einfluss des Ofendesigns

Verschiedene Konstruktionen werden gebaut, um unterschiedliche thermische und metallurgische Anforderungen zu erfüllen. Beispielsweise ist ein Vakuuminduktionsofen speziell dafür ausgelegt, extrem hohe Temperaturen (bis zu 2000°C) zu erreichen und gleichzeitig zu verhindern, dass das geschmolzene Metall mit Luft reagiert, was für Speziallegierungen von entscheidender Bedeutung ist.

Im Gegensatz dazu arbeitet ein Kanalinduktionsofen eher wie ein Transformator, bei dem das geschmolzene Metall eine Sekundärschleife bildet. Diese Konstruktion ist sehr effizient, um Metall bei einer konstanten Temperatur zu halten oder Legierungen mit niedrigerer Temperatur zu schmelzen, anstatt schnell Spitzen-Schmelzpunkte zu erreichen.

Die Anforderungen der Anwendung

Der Prozess selbst bestimmt die erforderliche Temperatur. Das Schmieden von Stahl erfordert das Erhitzen auf einen formbaren Zustand, typischerweise bis zu 1250°C, ohne ihn zu schmelzen.

Das Schmelzen gängiger Eisenmetalle wie Eisen und Stahl erfordert höhere Temperaturen, oft im Bereich von 1600°C bis 1650°C. Das starke elektromagnetische Feld erzeugt nicht nur diese Wärme, sondern sorgt auch für eine kontinuierliche Rührwirkung, die eine gleichmäßige Temperatur und chemische Zusammensetzung der gesamten Schmelze gewährleistet.

Das Prinzip der präzisen Steuerung

Ein wesentlicher Vorteil der Induktion ist ihre Präzision. Im Gegensatz zu gas- oder ölbefeuerten Öfen wird die Wärme direkt im Metall selbst erzeugt. Dies führt zu einem sehr geringen Temperaturunterschied zwischen Oberfläche und Kern des Materials, was eine außergewöhnlich hohe Temperaturregelgenauigkeit ermöglicht.

Gängige Ofentypen und ihre Betriebstemperaturen

Um die richtige Ausrüstung auszuwählen, müssen Sie den Ofentyp an Ihren betrieblichen Temperaturanforderungen ausrichten.

Standard-Schmelzöfen ohne Tiegel (bis zu 1800°C)

Dies sind die Arbeitspferde der Gießereiindustrie. Sie werden zum Schmelzen einer Vielzahl von Metallen verwendet, darunter Eisen, Stahl und Kupferlegierungen. Sie können für Standard-Schmelzvorgänge effizient Temperaturen von 1600°C bis 1800°C erreichen.

Vakuuminduktionsöfen (bis zu 2000°C)

Wenn Metallreinheit und Leistung von größter Bedeutung sind, werden Vakuumöfen eingesetzt. Durch das Entfernen der Atmosphäre verhindern sie Oxidation und Kontamination bei extremen Temperaturen und sind daher für die Herstellung von luftfahrttauglichen Superlegierungen und anderen reaktiven Metallen unerlässlich. Ihre Maximaltemperaturen können 2000°C überschreiten.

Schmiede- und Wärmebehandlungsheizungen (bis zu 1250°C)

Diese Systeme sind nicht zum Schmelzen, sondern zum schnellen und gleichmäßigen Erhitzen von Metallbarren vor dem Schmieden oder Formen konzipiert. Sie legen Wert auf Geschwindigkeit und präzise Temperaturkontrolle und arbeiten typischerweise bis zu 1250°C.

Die Abwägungen verstehen

Die Wahl eines Induktionsofens erfordert ein Gleichgewicht zwischen Temperaturfähigkeiten und anderen Faktoren wie Effizienz und Kosten.

Temperatur vs. Effizienz

Ein Kanalofen ist äußerst energieeffizient, um große Mengen geschmolzenen Metalls bei einer konstanten Temperatur zu halten. Er eignet sich jedoch nicht gut zum schnellen Schmelzen von kaltem Schrott. Ein Schmelzofen ohne Tiegel eignet sich hervorragend zum schnellen Schmelzen, ist aber für das Langzeit-Halten möglicherweise weniger effizient.

Leistung vs. Kosten

Die Fähigkeit, höhere Temperaturen zu erreichen und im Vakuum zu arbeiten, hat ihren Preis. Ein Vakuum-Schmelzofen ist aufgrund der Notwendigkeit einer Vakuumkammer, von Pumpen und hochentwickelter Steuerungen ein wesentlich komplexeres und teureres Gerät als ein Standard-Luftschmelzofen.

Induktion vs. befeuerte Öfen

Herkömmliche Erdgasöfen erreichen typischerweise maximal etwa 1100°C (2000°F). Für jede Anwendung, die höhere Temperaturen erfordert – wie das Schmelzen von Stahl – ist die Induktionserwärmung nicht nur eine Option, sondern eine Notwendigkeit. Sie bietet höhere Temperaturen, schnelleres Erhitzen und eine sauberere Betriebsumgebung.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel ist der wichtigste Faktor bei der Bestimmung des erforderlichen Temperaturbereichs.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardstahl und Eisen liegt: Ein Schmelzofen ohne Tiegel, der 1600–1800°C erreichen kann, ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Schmieden oder Formen von Metall liegt: Ein spezialisierter Induktionsheizer mit präziser Steuerung für Temperaturen bis zu 1250°C ist das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen Superlegierungen oder reaktiven Metallen liegt: Ein Vakuuminduktionsofen, der Temperaturen von 2000°C oder mehr erreichen kann, ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Mengen geschmolzenen Metalls liegt: Ein energieeffizienter Kanalofen ist die wirtschaftlichste und effektivste Lösung.

Wenn Sie verstehen, wie die Konstruktion eines Induktionsofens mit seiner beabsichtigten Funktion übereinstimmt, können Sie die präzise Technologie für Ihr metallurgisches Ziel auswählen.

Zusammenfassungstabelle:

| Ofentyp | Typische Maximaltemperatur | Hauptanwendung |

|---|---|---|

| Schmiede-/Wärmebehandlungsheizungen | Bis zu 1250°C (2282°F) | Erhitzen von Barren zum Schmieden |

| Standard-Schmelzöfen ohne Tiegel | Bis zu 1800°C (3272°F) | Schmelzen von Eisen, Stahl, Kupferlegierungen |

| Vakuuminduktionsöfen | Über 2000°C (3632°F) | Schmelzen von Superlegierungen, reaktiven Metallen |

Bereit, den perfekten Induktionsofen für Ihre Temperaturanforderungen zu finden?

Bei KINTEK sind wir auf Präzisionslaborgeräte und industrielle Heizlösungen spezialisiert. Ob Sie einen Standard-Schmelzofen für Stahl oder ein Hochtemperatur-Vakuumsystem für Superlegierungen benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung für Ihren spezifischen metallurgischen Prozess.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten. Sprechen Sie jetzt mit unseren Heizungsspezialisten!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wozu dient ein Induktionsschmelzofen? Schnelles, sauberes und präzises Metallschmelzen erreichen

- Was ist die Funktion des Vakuuminduktionsschmelzens? Präzisionsherstellung von Modelllegierungen Ni–20Cr–5Al

- Wie wird Stahl im Induktionsofen hergestellt? Meistern Sie die Kunst des hochreinen Metallschmelzens

- Wie hoch ist der Stromverbrauch für das Schmelzen von leichtem Aluminiumschrott? Optimieren Sie Ihre Energieeffizienz und Kosten

- Können Sie Metall einschmelzen, um es wiederzuverwenden? Entdecken Sie die Geheimnisse des Metallgusses und des Recyclings

- Was ist die Funktion eines Vakuum-Lichtbogenofens in AFA-Stahl? Optimieren Sie Ihre Hochleistungslegierungssynthese

- Was ist Plasmalichtbogenschmelzen? Erzielen Sie unübertroffene Reinheit für Hochleistungsmetalle

- Was ist die optimale Frequenz für die Induktionserwärmung? Frequenzanpassung an Ihr Material & Ihre Anwendung