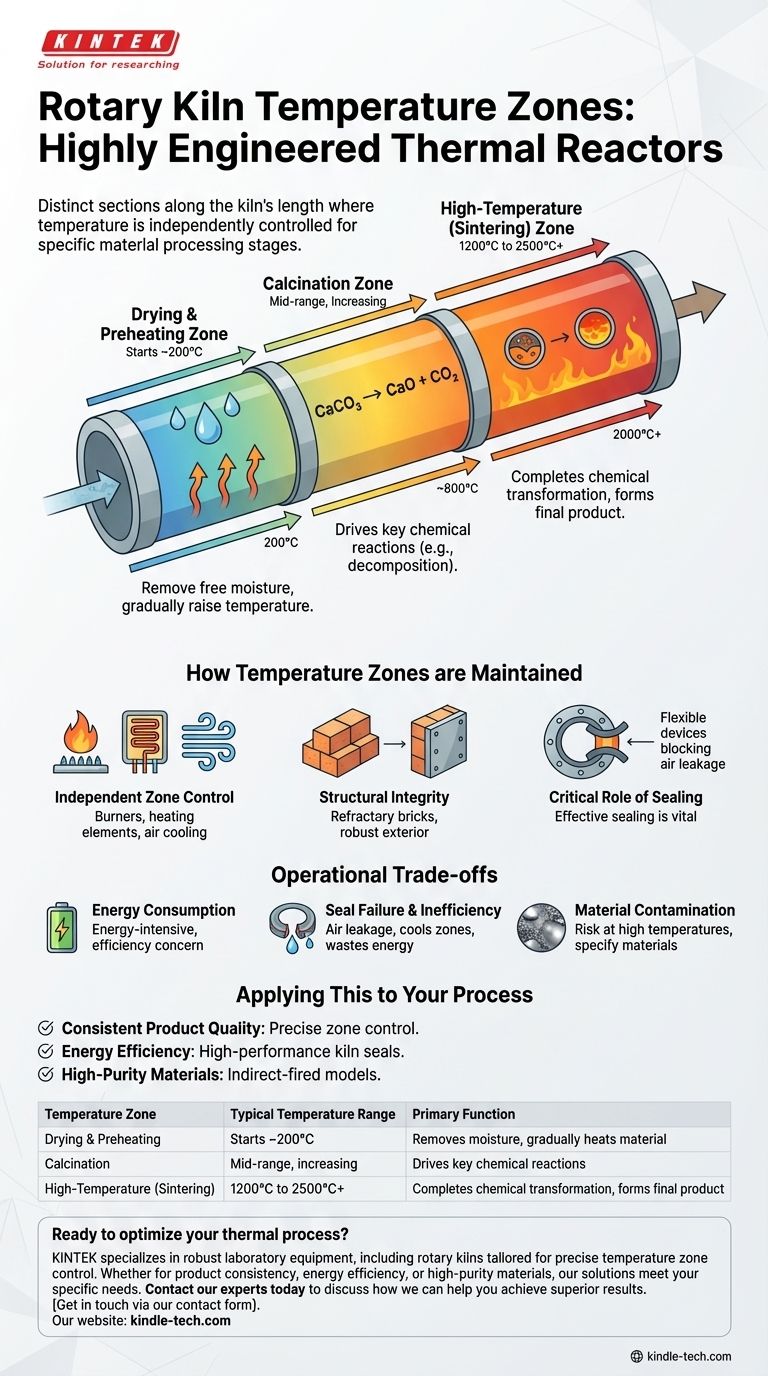

In einem Drehrohrofen ist eine Temperaturzone ein abgegrenzter Abschnitt entlang seiner zylindrischen Länge, in dem die Temperatur unabhängig gesteuert wird, um eine bestimmte Stufe der Materialverarbeitung durchzuführen. Anstatt einer einheitlichen Temperatur ist der Ofen in eine Reihe von Zonen unterteilt – typischerweise eine Vorwärmzone, eine Übergangs- oder Kalzinierzone und eine Hochtemperatur- oder Sinterzone –, die jeweils auf die für den jeweiligen Prozess erforderliche präzise Temperatur eingestellt sind.

Das Konzept der Temperaturzonen verwandelt den Drehrohrofen von einem einfachen Ofen in einen hochentwickelten thermischen Reaktor. Der eigentliche Zweck besteht nicht nur darin, ein Material zu erhitzen, sondern es durch ein sorgfältig choreografiertes Temperaturprofil zu führen, um sicherzustellen, dass spezifische chemische und physikalische Veränderungen zur richtigen Zeit und am richtigen Ort stattfinden.

Der Zweck des thermischen Profils

Ein Drehrohrofen nutzt seine Dreh- und Neigungsbauweise, um das Material vom Beschickungsende zum Austragsende zu bewegen. Die Temperaturzonen sind strategisch entlang dieses Weges angeordnet, um eine thermische Reise zu erzeugen, die den Rohstoff systematisch in ein Endprodukt umwandelt.

Die Trocknungs- und Vorwärmzone

Dies ist der erste Abschnitt, den das Material betritt. Seine Hauptaufgabe besteht darin, freie Feuchtigkeit zu entfernen und die Temperatur des Materials schrittweise zu erhöhen, um es auf die kommenden Hochtemperaturreaktionen vorzubereiten. Die Temperaturen hier sind die niedrigsten im Ofen und beginnen oft bei etwa 200°C.

Die Kalzinierzone

In der Mitte des Ofens steigt die Temperatur erheblich an. Bei Prozessen wie der Zementherstellung findet hier die Kalzinierung statt – eine hitzegetriebene chemische Reaktion, die beispielsweise Calciumcarbonat zu Calciumoxid zersetzt und Kohlendioxid freisetzt. Diese Zone ist entscheidend für die chemische Umwandlung des Materials.

Die Hochtemperaturzone (Sinterzone)

Diese letzte, heißeste Zone ist das Herzstück des Prozesses. Hier können die Temperaturen extreme Werte erreichen, oft von 1200°C bis über 2000°C, abhängig von der Anwendung. Diese intensive Hitze bewirkt, dass das Material sintert oder Klinker bildet und seine chemische Umwandlung in das endgültige gewünschte Produkt abschließt.

Wie Temperaturzonen aufrechterhalten werden

Das Erreichen und Aufrechterhalten dieser unterschiedlichen, stabilen Temperaturzonen erfordert eine hochentwickelte Technik. Das Kontrollsystem ist darauf ausgelegt, ein präzises Wärmemuster zu steuern, das den spezifischen Brennanforderungen des Produkts entspricht.

Unabhängige Zonensteuerung

Jede Temperaturzone kann separat eingestellt und angepasst werden. Dies wird durch eine Kombination aus strategisch platzierten Brennern, 360°-Heizelementen für gleichmäßige Wärme und sogar Luftkühlsystemen erreicht, die ein stabiles, reaktionsschnelles Temperaturmanagement bieten.

Strukturelle Integrität bei hohen Temperaturen

Der Ofen muss so konstruiert sein, dass er enormen thermischen Belastungen standhält. Dies erfordert die Verwendung spezieller feuerfester Materialien im Inneren und robuster Außenkomponenten. Der Gesamttemperaturbereich eines Ofens kann von 200°C bis 2500°C reichen und eine Vielzahl industrieller Prozesse abdecken.

Die entscheidende Rolle der Abdichtung

Eine Schlüsselkomponente zur Aufrechterhaltung des thermischen Profils ist die Ofendichtung. Diese flexiblen Vorrichtungen verhindern, dass kühle Umgebungsluft in den Ofen eindringt und heiße Gase an den Verbindungsstellen zwischen dem rotierenden Zylinder und den stationären Beschickungs- und Austraggehäusen entweichen. Eine effektive Abdichtung ist unerlässlich, um die erforderlichen hohen Temperaturen, insbesondere über 1000°C, aufrechtzuerhalten.

Betriebliche Kompromisse verstehen

Obwohl leistungsstark, beinhaltet der Betrieb eines zonierten Drehrohrofens das Abwägen konkurrierender Prioritäten und das Management inhärenter Herausforderungen.

Energieverbrauch

Die Aufrechterhaltung eines präzisen thermischen Profils, insbesondere bei Zonen über 1200°C, ist extrem energieintensiv. Ein erheblicher Teil der Betriebskosten entfällt auf Brennstoff oder Elektrizität, weshalb Effizienz ein vorrangiges Anliegen ist.

Dichtungsversagen und Ineffizienz

Eine beeinträchtigte oder ausgefallene Dichtung ist ein Hauptfehlerpunkt. Sie führt zu Luftleckagen, die eine Zone drastisch abkühlen, das thermische Umfeld stören und die Temperatur der Prozessgase verringern können, was letztendlich Energie verschwendet und die Produktqualität beeinträchtigt.

Materialkontamination

Bei sehr hohen Temperaturen besteht die Gefahr der Metallkontamination durch die Ofenkomponenten selbst. Für hochreine Anwendungen müssen Öfen mit speziellen Materialien oder indirekten Heizkonstruktionen angepasst werden, bei denen die Flamme das Produkt nicht direkt berührt.

Anwendung auf Ihren Prozess

Das Verständnis der Funktion jeder Zone ermöglicht es Ihnen, den Betrieb des Ofens für Ihre spezifischen Ziele zu optimieren.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Produktqualität liegt: Priorisieren Sie die präzise und stabile Steuerung jeder einzelnen Temperaturzone, um sicherzustellen, dass das Material in jeder Phase die richtige Umwandlung durchläuft.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Investieren Sie in Hochleistungs-Ofendichtungen, um Wärmeverluste zu verhindern, und optimieren Sie die Vorwärmzone, um so viel Wärme wie möglich aus den Abgasen zurückzugewinnen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner Materialien liegt: Spezifizieren Sie eine Ofenkonstruktion, wie z. B. ein indirekt befeuertes Modell, das so konstruiert ist, dass Kontaminationsquellen unterdrückt oder eliminiert werden.

Die Beherrschung der Temperaturzonen ist der Schlüssel zur Ausschöpfung des vollen Potenzials Ihres Drehrohrofenprozesses.

Zusammenfassungstabelle:

| Temperaturzone | Typischer Temperaturbereich | Hauptfunktion |

|---|---|---|

| Trocknung & Vorwärmung | Beginnt bei ~200°C | Entfernt Feuchtigkeit, erhitzt Material schrittweise |

| Kalzinierung | Mittlerer Bereich, steigend | Treibt wichtige chemische Reaktionen an (z. B. Zersetzung) |

| Hochtemperatur (Sintern) | 1200°C bis 2500°C+ | Schließt die chemische Umwandlung ab, bildet das Endprodukt |

Bereit, Ihren thermischen Prozess zu optimieren?

Bei KINTEK sind wir auf die Entwicklung und Lieferung robuster Laborgeräte spezialisiert, einschließlich Drehrohröfen, die für eine präzise Temperaturzonensteuerung maßgeschneidert sind. Ob Ihre Priorität auf Produktkonsistenz, Energieeffizienz oder der Verarbeitung hochreiner Materialien liegt, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie dabei unterstützen können, mit der richtigen Ausrüstung und den richtigen Verbrauchsmaterialien überlegene Ergebnisse zu erzielen. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist der Ausgangsstoff für Biokohle? Ein Leitfaden zur Auswahl der richtigen Biomasse für Ihre Bedürfnisse

- Ist ein Drehrohrofen ein Ofen? Entdecken Sie die Hauptunterschiede für die industrielle Verarbeitung

- Was ist das Prinzip eines Wirbelschichtreaktors? Erzielen Sie überlegene Mischung und Wärmeübertragung

- Welche Rolle spielt ein Hochtemperatur-Röstofen bei der Rückgewinnung von Aluminium und Alkali? Wesentliche Kalzinierung.

- Was ist Kalzinierung mit Beispiel? Ein Leitfaden zu thermischen Zersetzungsprozessen

- Wie wird Pflanzenkohle hergestellt? Ein Leitfaden zu Pyrolysemethoden und Produktkontrolle

- Welche Vorteile bietet ein Drehrohrofen? Überlegene Hochtemperaturverarbeitung erreichen

- Was ist der Mechanismus der Pyrolyse? Entfesseln Sie die Kraft der thermischen Zersetzung ohne Sauerstoff