Es gibt keine einheitliche Dicke für die chemische Gasphasenabscheidung (CVD). Die Dicke einer CVD-Schicht ist keine inhärente Eigenschaft, sondern ein hochgradig kontrollierter Prozessparameter, der Schichten erzeugen kann, die von einer einzigen Atomschicht (Angström) bis hin zu dicken Schutzbeschichtungen (zehn Mikrometer oder mehr) reichen. Diese enorme Bandbreite ist genau der Grund, warum CVD eine so vielseitige und weit verbreitete Fertigungstechnik ist.

Die Kernbotschaft ist, dass die chemische Gasphasenabscheidung (CVD) nicht durch eine bestimmte Dicke definiert wird, sondern durch ihre außergewöhnliche Kontrollierbarkeit. Die endgültige Dicke ist eine bewusste technische Wahl, die vollständig durch die Prozessparameter und die gewünschte Anwendung bestimmt wird, von der Nanoelektronik bis hin zu strapazierfähigen Schutzbeschichtungen.

Was bestimmt die Dicke der CVD-Schicht?

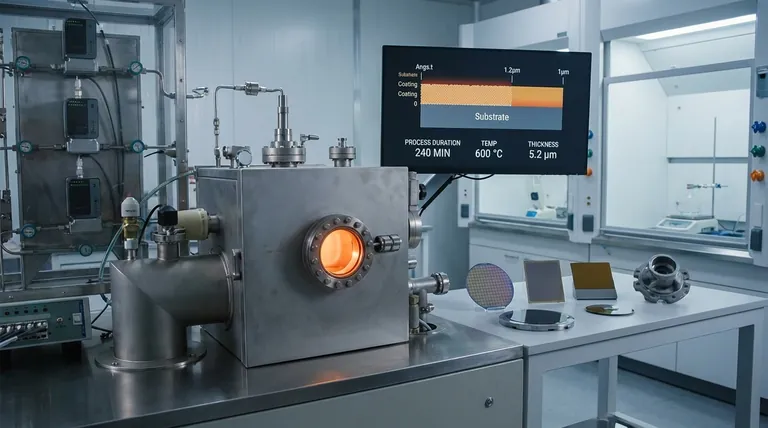

Die endgültige Dicke einer CVD-Beschichtung ist das direkte Ergebnis mehrerer miteinander verbundener Prozessvariablen. Die Beherrschung dieser Variablen ermöglicht die präzise Konstruktion der Schicht, um spezifische Leistungsanforderungen zu erfüllen.

Die Rolle der Prozessdauer

Der direkteste Faktor ist die Zeit. Im Allgemeinen führt eine längere Dauer des Abscheidungsprozesses zu einer dickeren Schicht, da mehr Material auf das Substrat abgeschieden wird.

Einfluss des Vorläufergasflusses

Die Rate und Konzentration der Vorläufergase, die in die Reaktionskammer geleitet werden, beeinflussen direkt die Wachstumsrate. Ein höherer Fluss reaktiver Gase liefert im Allgemeinen mehr Material für die chemische Reaktion, was zu einer schnelleren Abscheidung und einer dickeren Schicht in einer bestimmten Zeit führt.

Der Einfluss von Temperatur und Druck

Temperatur und Druck sind entscheidend für die Steuerung der Kinetik der chemischen Reaktion. Höhere Temperaturen können die Reaktionsgeschwindigkeit erhöhen, was zu einem schnelleren Schichtwachstum führt. Die optimalen Bedingungen variieren jedoch stark in Abhängigkeit von den spezifischen Chemikalien und den gewünschten Schichteigenschaften.

Die verwendete spezifische CVD-Methode

Verschiedene Arten von CVD sind für unterschiedliche Ergebnisse optimiert. Beispielsweise kann die plasmaverstärkte CVD (PECVD) hohe Abscheidungsraten bei niedrigeren Temperaturen erreichen, während eine verwandte Technik wie die Atomlagenabscheidung (ALD) die Schicht Schicht für Schicht aufbaut und eine beispiellose Präzision für ultradünne Schichten bietet.

Das Spektrum der CVD-Anwendungen nach Dicke

Die Fähigkeit, die Dicke über viele Größenordnungen hinweg zu steuern, ermöglicht den Einsatz von CVD in einem unglaublich vielfältigen Satz von Anwendungen.

Ultradünne Schichten (Angström bis Nanometer)

Am dünnsten Ende des Spektrums wird CVD zur Herstellung von Schichten verwendet, die nur wenige Atome dick sind. Dieses Maß an Kontrolle ist in der Halbleiterindustrie für die Herstellung der Gateoxide und Verbindungsschichten in Mikrochips unerlässlich.

Dünne Schichten (Nanometer bis Mikrometer)

Dies ist ein gängiger Bereich für viele industrielle Anwendungen. Beispiele hierfür sind harte, verschleißfeste Beschichtungen auf Schneidwerkzeugen, antireflexive optische Beschichtungen auf Linsen sowie leitfähige oder isolierende Schichten in elektronischen Bauteilen.

Dicke Schichten (Mikrometer und mehr)

Für Anwendungen, die einen robusten Schutz erfordern, kann CVD viel dickere Beschichtungen erzeugen. Diese werden häufig verwendet, um Korrosionsbeständigkeit in rauen chemischen Umgebungen zu gewährleisten oder um Wärmebarrieren auf Komponenten zu schaffen, die in Hochtemperaturanwendungen wie Strahltriebwerken eingesetzt werden.

Die Abwägungen verstehen

Obwohl CVD sehr vielseitig ist, beinhaltet die Wahl einer Zieldicke die Abwägung mehrerer praktischer Überlegungen.

Dicke vs. Kosten und Zeit

Die Beziehung ist einfach: dickere Schichten benötigen länger für die Abscheidung. Dies erhöht direkt die Betriebszeit teurer Anlagen und den Verbrauch von Vorläufergasen, was zu höheren Kosten pro Bauteil führt.

Dicke vs. Eigenspannung

Wenn eine Schicht dicker wird, kann sich Eigenspannung im Material aufbauen. Wenn diese Spannung nicht richtig kontrolliert wird, kann sie zu Defekten wie Rissen, Abblättern oder Delamination führen, wodurch die Beschichtung versagt.

Gleichmäßigkeit über komplexe Formen

Obwohl CVD ein berührungsloses Verfahren ist, das sich hervorragend zur Beschichtung komplexer Oberflächen eignet, wird die Erzielung einer perfekt gleichmäßigen Dicke umso schwieriger, je größer die angestrebte Dicke ist, insbesondere bei komplizierten Geometrien.

Die richtige Wahl für Ihr Ziel treffen

Die optimale CVD-Dicke wird vollständig durch die Anforderungen Ihrer Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Quantengeräten liegt: Sie werden die Fähigkeit von CVD nutzen, hochreine, ultradünne Schichten mit Präzision auf Angström-Niveau zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf mechanischem Verschleiß oder Korrosionsschutz liegt: Sie benötigen eine dickere, robustere Beschichtung im Mikrometerbereich, um die Haltbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf optischen oder allgemeinen elektronischen Eigenschaften liegt: Sie werden wahrscheinlich im Bereich von zehn Nanometern bis zu wenigen Mikrometern arbeiten und dabei Leistung und Herstellungskosten abwägen.

Letztendlich ist die Dicke einer CVD-Beschichtung ein leistungsstarker Designparameter, den Sie kontrollieren.

Zusammenfassungstabelle:

| Anwendungsziel | Typischer CVD-Dickenbereich | Schlüsselmerkmale |

|---|---|---|

| Fortschrittliche Elektronik / Quantengeräte | Angström bis Nanometer (< 100 nm) | Ultradünn, Präzision auf atomarer Ebene, hohe Reinheit |

| Optische Beschichtungen / Allgemeine Elektronik | Nanometer bis Mikrometer (100 nm - 10 µm) | Abwägung von Leistung, Gleichmäßigkeit und Kosten |

| Verschleiß-/Korrosionsschutz / Wärmebarrieren | Mikrometer und mehr (> 10 µm) | Dick, robust und langlebig für raue Umgebungen |

Bereit, die perfekte CVD-Beschichtungsdicke für Ihr Projekt zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für eine präzise und zuverlässige chemische Gasphasenabscheidung erforderlich sind. Ob Ihre Forschung atomar dünne Schichten für Halbleiter oder robuste, dicke Beschichtungen für Industriekomponenten erfordert, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren CVD-Prozessentwicklungsprozess unterstützen und Ihnen helfen können, die Schichtdicke für überlegene Ergebnisse zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung