Im Grunde ist ein Sputtercoater ein Präzisionsinstrument, das verwendet wird, um eine ultradünne, gleichmäßige Materialschicht auf einer Oberfläche abzuscheiden. Dieser als Sputterabscheidung bekannte Prozess ist eine grundlegende Technik in der modernen Wissenschaft und Technik. Er wird verwendet, um Filme von nur wenigen Nanometern bis zu mehreren Mikrometern Dicke in einer Vakuumkammer zu erzeugen, wodurch die Eigenschaften der Substratoberfläche grundlegend verändert werden.

Viele fortschrittliche Technologien und wissenschaftliche Analysen erfordern die Modifizierung der Oberflächeneigenschaften eines Materials – wie elektrische Leitfähigkeit oder Reflektivität –, ohne seine Massenform zu verändern. Ein Sputtercoater bietet eine hochgradig steuerbare und zuverlässige Methode zur Anwendung dieser funktionellen Dünnschicht.

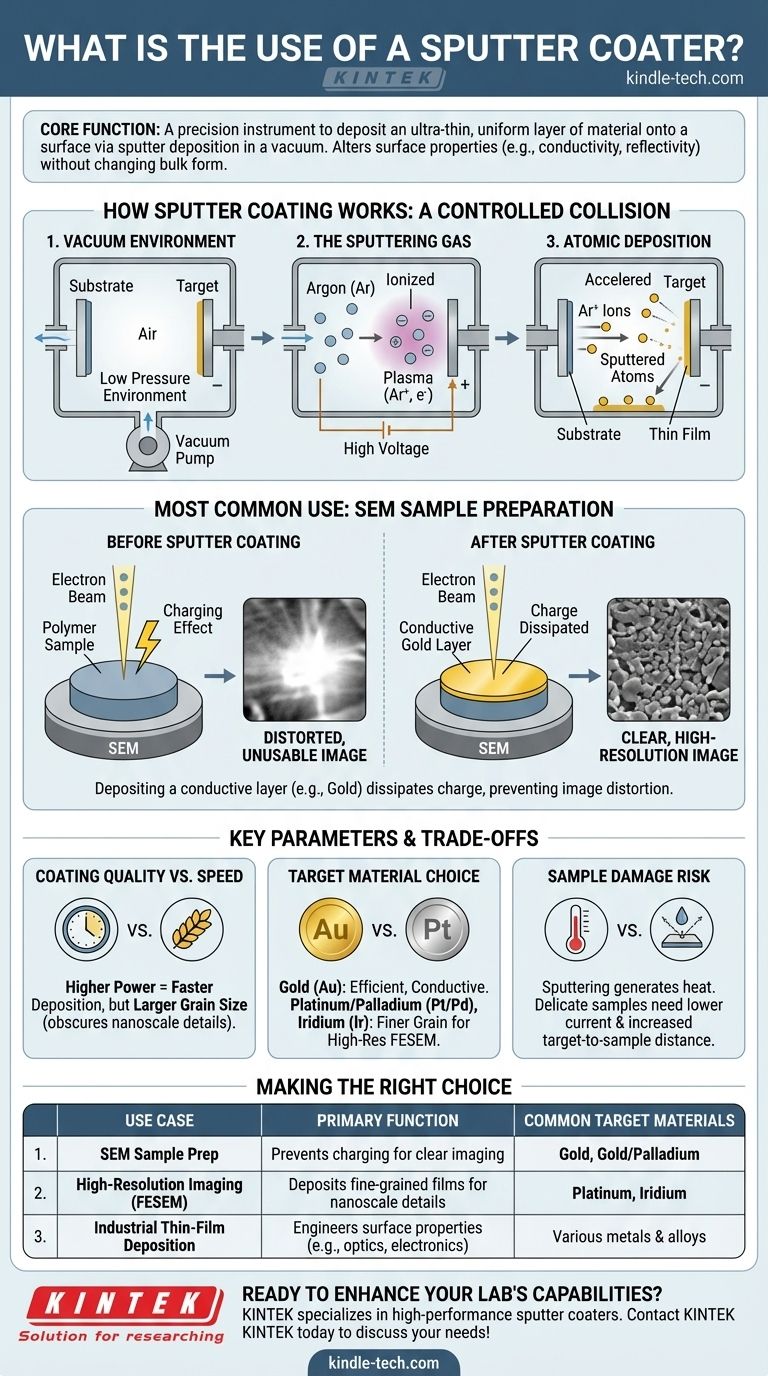

Wie das Sputtern funktioniert: Ein kontrollierter Zusammenstoß

Der Prozess ist eine physikalische Gasphasenabscheidung (PVD), die unter kontrolliertem Vakuum stattfindet. Die Eleganz der Technik liegt in der Nutzung des Impulsübertrags.

Die Vakuumumgebung

Zuerst werden die Probe (das Substrat) und das Beschichtungsmaterial (das Target) in eine Kammer gebracht, und die Luft wird abgepumpt. Dieses Vakuum ist entscheidend, um Kontaminationen zu verhindern und den Atomen zu ermöglichen, ungehindert vom Target auf das Substrat zu gelangen.

Das Sputtergas

Anschließend wird ein Inertgas, typischerweise Argon, bei sehr niedrigem Druck in die Kammer eingeleitet. Es wird eine hohe Spannung angelegt, die Elektronen von den Argonatomen abreißt und ein ionisiertes Gas oder Plasma erzeugt.

Die Atomare Abscheidung

Diese positiv geladenen Argonionen werden durch ein elektrisches Feld beschleunigt und treffen mit hoher Energie auf das negativ geladene Target. Dieser energiereiche Zusammenstoß stößt physikalisch Atome vom Targetmaterial ab oder „sputtert“ sie ab. Diese ausgestoßenen Atome wandern durch das Vakuum und lagern sich auf dem Substrat ab, wodurch sich allmählich ein dünner, gleichmäßiger Film aufbaut.

Die häufigste Anwendung: Vorbereitung von Proben für die Elektronenmikroskopie

Obwohl das Sputtern viele industrielle Anwendungen hat, ist seine häufigste Anwendung in Forschungslaboren die Vorbereitung von Proben für ein Rasterelektronenmikroskop (REM/SEM).

Die Herausforderung nichtleitender Proben

Ein REM erzeugt ein Bild, indem es eine Oberfläche mit einem fokussierten Elektronenstrahl abtastet. Wenn die Probe nicht leitfähig ist (z. B. ein Polymer, eine Keramik oder ein biologisches Präparat), sammeln sich die Elektronen des Strahls auf ihrer Oberfläche an.

Der „Aufladungseffekt“

Dieser Aufbau statischer Ladung lenkt den einfallenden Elektronenstrahl ab, was zu starker Bildverzerrung, unnatürlicher Helligkeit und einem vollständigen Verlust feiner Details führt. Das resultierende Bild ist für die wissenschaftliche Analyse oft unbrauchbar.

Die Lösung des Sputtercoaters

Durch die Abscheidung einer nanometerdünnen Schicht aus einem leitfähigen Metall – am häufigsten Gold – bietet der Sputtercoater einen Weg für diese überschüssige Ladung, sich abzuleiten. Die Beschichtung ist so dünn, dass sie die Oberflächenmorphologie der Probe bewahrt und sie gleichzeitig leitfähig macht, was ein klares, stabiles und hochauflösendes Bild ermöglicht.

Verständnis der Kompromisse und Schlüsselparameter

Die Qualität der Beschichtung erfolgt nicht automatisch. Sie hängt von einem sorgfältigen Gleichgewicht mehrerer Prozessparameter ab, die für die jeweilige Anwendung eingestellt werden müssen.

Beschichtungsqualität vs. Abscheidegeschwindigkeit

Der Sputterstrom und die Spannung beeinflussen direkt, wie schnell der Film abgeschieden wird. Höhere Leistung führt zu einem schnelleren Beschichtungsprozess, kann aber auch die Korngröße des Metallfilms erhöhen. Für Routinearbeiten ist dies in Ordnung, aber für hochauflösende Bildgebung kann eine größere Korngröße die feinsten Nanodetails verdecken, die Sie sehen möchten.

Wahl des Targetmaterials

Gold ist eine beliebte Wahl, da es sich sehr effizient sputtert und sehr leitfähig ist. Für die höchste Auflösung in der Mikroskopie werden jedoch oft Materialien wie Platin/Palladium oder Iridium verwendet, da sie eine viel feinere, gleichmäßigere Kornstruktur erzeugen.

Das Risiko von Probenschäden

Der Sputterprozess erzeugt etwas Wärme. Bei robusten Proben ist dies kein Problem, aber empfindliche biologische oder Polymerproben können beschädigt werden. Die Senkung des Sputterstroms und die Erhöhung des Target-zu-Probe-Abstands können diesen Wärmeeffekt auf Kosten einer längeren Abscheidedauer mildern.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Sputterbeschichtungsprozess wird ausschließlich durch Ihr Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen REM-Bildgebung robuster Proben liegt: Eine Standardbeschichtung aus Gold oder Gold/Palladium bei relativ hohem Strom bietet eine schnelle, kostengünstige Lösung zur Vermeidung von Aufladung.

- Wenn Ihr Hauptaugenmerk auf hochauflösender Mikroskopie (FESEM) liegt: Sie müssen eine feinkörnigere (und oft dünnere) Beschichtung wie Platin oder Iridium verwenden, die bei niedrigerem Strom aufgetragen wird, um Nanostrukturen aufzulösen, ohne sie zu verdecken.

- Wenn Ihr Hauptaugenmerk auf der industriellen Dünnschichtabscheidung liegt (z. B. für Optik oder Halbleiter): Die Wahl des Targetmaterials und aller Prozessparameter wird streng durch die erforderlichen endgültigen elektrischen, optischen oder magnetischen Eigenschaften für das Gerät bestimmt.

Letztendlich ist ein Sputtercoater ein leistungsstarkes Werkzeug zur präzisen Gestaltung der Oberfläche eines Materials, um entweder seine verborgenen Details sichtbar zu machen oder völlig neue Funktionalitäten zu ermöglichen.

Zusammenfassungstabelle:

| Wichtiger Anwendungsfall | Hauptfunktion | Übliche Targetmaterialien |

|---|---|---|

| REM-Probenvorbereitung | Verhindert Aufladung bei nichtleitenden Proben für klare Bildgebung | Gold, Gold/Palladium |

| Hochauflösende Bildgebung (FESEM) | Abscheidung feinkörniger Filme zur Auflösung von Nanodetails | Platin, Iridium |

| Industrielle Dünnschichtabscheidung | Konstruktion von Oberflächeneigenschaften für Elektronik & Optik | Verschiedene Metalle & Legierungen |

Bereit, die Fähigkeiten Ihres Labors durch präzise Dünnschichtabscheidung zu erweitern?

KINTEK ist spezialisiert auf Hochleistungs-Sputtercoater und Laborgeräte und bietet zuverlässige Lösungen für Ihre spezifische Anwendung – sei es die routinemäßige REM-Probenvorbereitung oder die fortschrittliche Materialforschung. Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems, um überlegene Ergebnisse zu erzielen und die Effizienz Ihres Labors zu steigern.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen und den richtigen Sputtercoater für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien