Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zur Herstellung von Hochleistungs-Feststoffbeschichtungen aus einem Gas. Dabei werden flüchtige chemische Vorläufer in eine Reaktionskammer eingeleitet, wo sie energetisch aktiviert werden (typischerweise durch Hitze) und auf der Oberfläche eines Zielobjekts oder Substrats reagieren. Diese chemische Reaktion baut eine neue, dünne feste Schicht auf der Oberfläche des Substrats auf, Atom für Atom oder Molekül für Molekül.

Das Grundprinzip der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern durch kontrollierte chemische Reaktionen ein neues Material direkt darauf zu wachsen zu lassen. Dies unterscheidet sie von physikalischen Prozessen, die lediglich Material von einer Quelle zu einem Ziel bewegen.

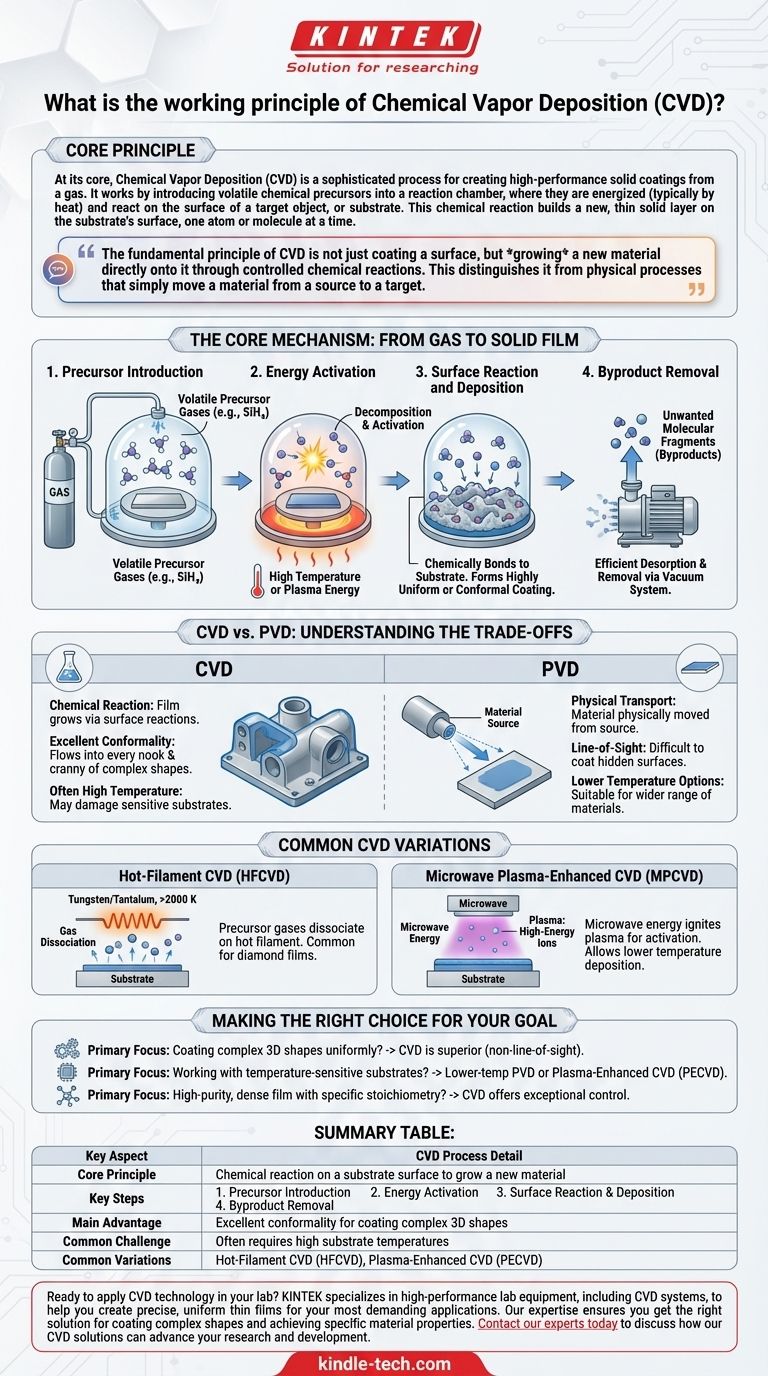

Der Kernmechanismus: Von Gas zu festem Film

Um CVD wirklich zu verstehen, müssen wir es in eine Abfolge unterschiedlicher Schritte zerlegen. Jeder Schritt ist entscheidend für die Bildung eines hochwertigen, gleichmäßigen Dünnschichtfilms.

Schritt 1: Einführung der Vorläufer

Der Prozess beginnt mit der Einspeisung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer, die oft unter Vakuum gehalten wird. Diese Vorläufer sind gasförmige Moleküle, die die spezifischen chemischen Elemente enthalten, die für die Endbeschichtung erforderlich sind.

Um beispielsweise Silizium abzuscheiden, kann ein Gas wie Silan (SiH₄) verwendet werden. Für komplexere Materialien sind metallorganische Verbindungen üblich.

Schritt 2: Energieaktivierung

Die Vorläufergase reagieren nicht von selbst. Sie müssen durch eine externe Energiequelle aktiviert werden. Die gängigste Methode ist das Erhitzen des Substrats auf eine bestimmte Reaktionstemperatur.

Diese thermische Energie bewirkt, dass die Vorläufergasmoleküle zersetzt oder in reaktivere chemische Spezies zerfallen. Auch andere Methoden, wie die Verwendung eines heißen Filaments oder eines Mikrowellenplasmas, können diese Aktivierungsenergie liefern.

Schritt 3: Oberflächenreaktion und Abscheidung

Die reaktiven Gasspezies adsorbieren oder lagern sich auf der heißen Substratoberfläche ab. Dort angekommen, gehen sie chemische Reaktionen mit der Oberfläche und miteinander ein.

Diese Reaktionen bilden ein stabiles, festes Material, das chemisch an das Substrat bindet. Dieser Prozess findet auf der gesamten freiliegenden Oberfläche statt und ermöglicht den schichtweisen Aufbau des Films, was zu einer hochgleichmäßigen oder konformen Beschichtung führt.

Schritt 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen oft unerwünschte Molekülfragmente, sogenannte Nebenprodukte. Damit sich ein reiner Film bilden kann, müssen diese Nebenprodukte effizient von der Oberfläche desorbieren und durch das Vakuumsystem aus der Kammer entfernt werden.

Verständnis der Kompromisse: CVD vs. PVD

CVD wird oft mit der physikalischen Gasphasenabscheidung (PVD) verglichen. Das Verständnis ihrer Unterschiede ist der Schlüssel zur Wertschätzung der einzigartigen Stärken und Schwächen von CVD.

Chemische Reaktion vs. Physikalische Übertragung

Der definierende Unterschied besteht darin, dass CVD ein chemischer Prozess ist, während PVD ein physikalischer Prozess ist.

Bei CVD ist die Beschichtung ein neues Material, das durch Reaktionen auf dem Substrat entsteht. Bei PVD (wie beim Sputtern oder Verdampfen) wird das Quellmaterial physikalisch in einen Atomdampf „geschossen“ oder „gekocht“, der dann auf einem Sichtlinienpfad zum Substrat wandert und dort kondensiert.

Beschichtungskonformität

Da CVD auf einem Gas beruht, das in jede Ritze und Spalte eines komplexen Teils eindringen kann, ist es hervorragend geeignet, hochgleichmäßige Beschichtungen auf komplizierten 3D-Formen zu erzeugen.

PVD ist ein Sichtlinienprozess, was es schwierig macht, versteckte Oberflächen oder die Innenseite tiefer Gräben ohne komplexe Teilemanipulation zu beschichten.

Temperatur- und Materialbeschränkungen

Herkömmliche CVD-Verfahren erfordern oft sehr hohe Substrattemperaturen (Hunderte oder Tausende Grad Celsius), um die chemischen Reaktionen anzutreiben. Dies kann temperaturempfindliche Substrate wie Kunststoffe oder bestimmte Metalllegierungen beschädigen oder verändern.

PVD kann oft bei viel niedrigeren Temperaturen durchgeführt werden, was es für eine größere Bandbreite an Materialien geeignet macht.

Häufige CVD-Varianten

Das Grundprinzip der CVD kann durch Änderung der Art und Weise, wie die Aktivierungsenergie zugeführt wird, angepasst werden. Dies hat zu mehreren spezialisierten Techniken geführt.

Heißdraht-CVD (HFCVD)

Bei HFCVD wird ein Metallfilament aus einem feuerfesten Metall wie Wolfram oder Tantal auf über 2000 K erhitzt. Die Vorläufergase dissoziieren, wenn sie über dieses intensiv heiße Filament strömen, wodurch die für die Abscheidung erforderlichen reaktiven Spezies entstehen.

Diese Methode wird häufig für das Wachstum von Diamantfilmen verwendet, ein wesentlicher Nachteil ist jedoch, dass das Filament selbst mit der Zeit verschleißen kann.

Mikrowellen-Plasma-unterstützte CVD (MPCVD)

Diese Technik verwendet Mikrowellenenergie, um die Vorläufergase in ein Plasma zu zünden – einen energiereichen Materiezustand, der Ionen und reaktive Molekülfragmente enthält.

Das Plasma liefert die Aktivierungsenergie für die Reaktionen, wodurch die Abscheidung oft bei einer viel niedrigeren Gesamttemperaturen der Gase erfolgen kann. Dies macht es zu einer wertvollen Methode für die Beschichtung temperaturempfindlicherer Materialien.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheidungsverfahrens erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: CVD ist aufgrund seiner nicht-sichtlinienbasierten Gasphasennatur oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit temperaturempfindlichen Substraten liegt: Ein Niedertemperatur-PVD-Verfahren oder eine spezialisierte Plasma-unterstützte CVD (PECVD) ist wahrscheinlich der notwendige Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreinen, dichten Films mit spezifischer Stöchiometrie liegt: CVD bietet durch die präzise Steuerung der Vorläufergase eine außergewöhnliche Kontrolle über die Chemie des Endmaterials.

Letztendlich ermöglicht Ihnen das Verständnis der grundlegenden Abscheidungsprinzipien die Auswahl der Technologie, die Ihre gewünschten Materialeigenschaften am effektivsten erzielt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | CVD-Prozessdetails |

|---|---|

| Grundprinzip | Chemische Reaktion auf einer Substratoberfläche zur Züchtung eines neuen Materials |

| Schlüsselschritte | 1. Einführung der Vorläufer 2. Energieaktivierung 3. Oberflächenreaktion & Abscheidung 4. Entfernung von Nebenprodukten |

| Hauptvorteil | Ausgezeichnete Konformität für die Beschichtung komplexer 3D-Formen |

| Häufige Herausforderung | Erfordert oft hohe Substrattemperaturen |

| Häufige Varianten | Heißdraht-CVD (HFCVD), Plasma-unterstützte CVD (PECVD) |

Bereit, die CVD-Technologie in Ihrem Labor anzuwenden?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich CVD-Systemen, um Sie bei der Herstellung präziser, gleichmäßiger Dünnschichten für Ihre anspruchsvollsten Anwendungen zu unterstützen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Beschichtung komplexer Formen und die Erzielung spezifischer Materialeigenschaften erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen Ihre Forschung und Entwicklung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung