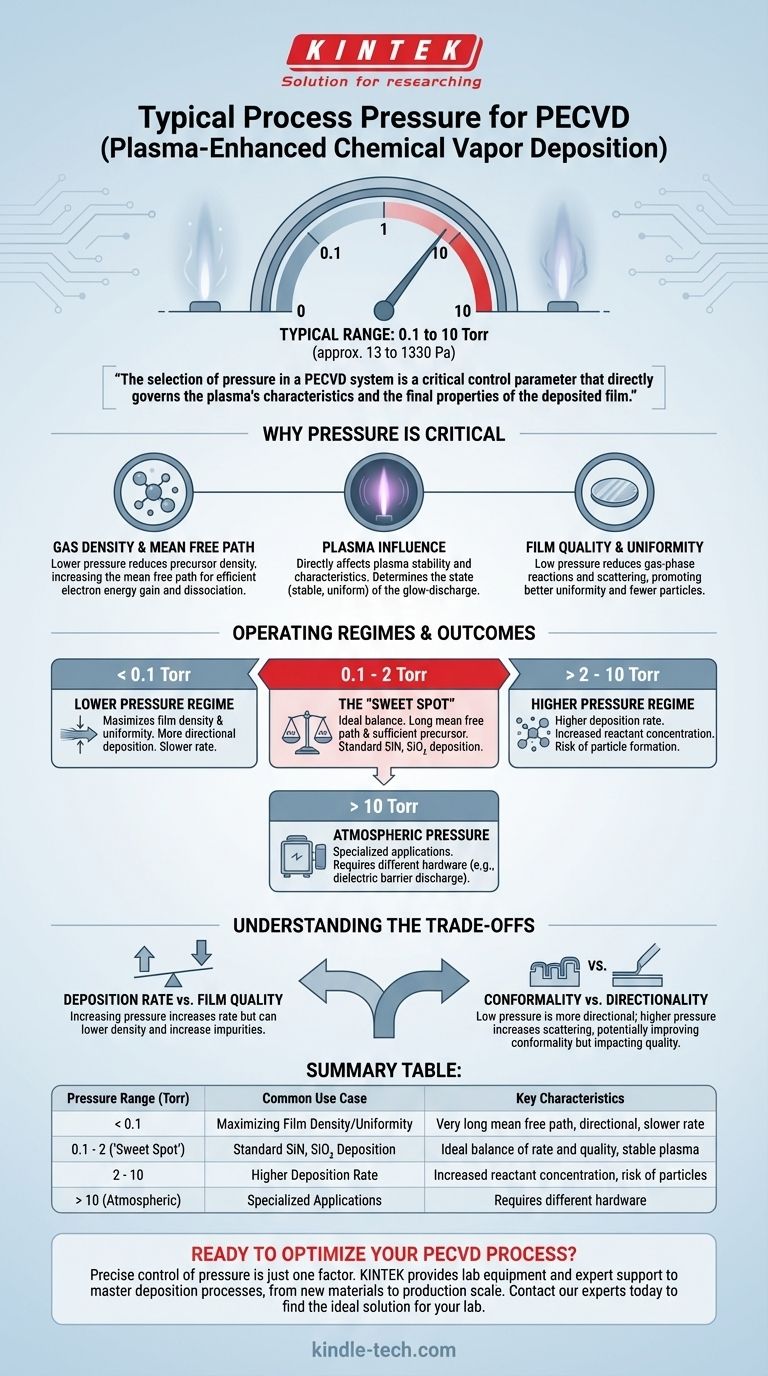

Für die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) liegt der typische Prozessdruck in einem weiten Bereich von 0,1 bis 10 Torr (ungefähr 13 bis 1330 Pa). Obwohl spezifische Anwendungen diese Grenzen verschieben können, arbeiten die gängigsten PECVD-Prozesse für die Dünnschichtabscheidung komfortabel in dieser Niedervakuumumgebung.

Die Wahl des Drucks in einem PECVD-System ist nicht willkürlich; es ist ein kritischer Steuerparameter, der direkt die Eigenschaften des Plasmas und folglich die endgültigen Eigenschaften des abgeschiedenen Films, wie dessen Dichte, Gleichmäßigkeit und Spannung, bestimmt.

Warum Druck ein kritischer Parameter bei PECVD ist

Um zu verstehen, warum dieser spezifische Druckbereich verwendet wird, müssen wir uns ansehen, wie er das Plasma und die Abscheidungsreaktionen beeinflusst. Der Druck ist einer der wichtigsten Hebel, die einem Ingenieur zur Verfügung stehen, um das Ergebnis des Prozesses zu steuern.

Der Einfluss auf die Gastdichte und die mittlere freie Weglänge

Im Grunde ist der Druck ein Maß für die Anzahl der Gasmoleküle in der Reaktorkammer.

Die Senkung des Drucks reduziert die Dichte der Precursor-Gasmoleküle. Dies erhöht die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Elektron zurücklegen kann, bevor es mit einem Gasmolekül kollidiert.

Eine längere mittlere freie Weglänge ist entscheidend. Sie ermöglicht es Elektronen, sich zu beschleunigen und durch das angelegte HF-Feld erhebliche Energie vor einer Kollision zu gewinnen, was zu einer effizienteren Dissoziation der Precursor-Gase in die reaktiven Spezies führt, die für die Filmbildung erforderlich sind.

Der Einfluss auf das Plasma selbst

Der Druck beeinflusst direkt die Stabilität und die Eigenschaften des Glimmentladungsplasmas.

Innerhalb des typischen Bereichs kann das Plasma in einem stabilen, gleichmäßigen Zustand gehalten werden. Ist der Druck zu hoch, kann das Plasma instabil werden, sich verengen oder zu Lichtbögen führen. Ist er zu niedrig, kann es schwierig werden, das Plasma überhaupt zu zünden und aufrechtzuerhalten.

Die Auswirkung auf Filmqualität und Gleichmäßigkeit

Niedriger Druck ist entscheidend für die Erzielung hochwertiger Filme. Er hilft, unerwünschte Gasphasenreaktionen und Streuung zu reduzieren.

Weniger Kollisionen in der Gasphase bedeuten, dass die reaktiven Spezies wahrscheinlicher direkt zur Substratoberfläche gelangen. Dies fördert eine bessere Filmgleichmäßigkeit über den Wafer und reduziert die Bildung von Partikeln („Staub“) im Plasma, die den Film kontaminieren können.

Der typische Betriebsbereich und seine Begründung

Obwohl der gesamte Bereich recht breit ist, werden verschiedene Regime innerhalb davon genutzt, um spezifische Ergebnisse zu erzielen. Die überwiegende Mehrheit der Prozesse arbeitet zwischen 50 mTorr und 5 Torr.

Der „Sweet Spot“: 0,1 bis 2 Torr

Viele Standard-PECVD-Prozesse, wie die Abscheidung von Siliziumnitrid (SiN) oder Siliziumdioxid (SiO₂), laufen in diesem engeren Fenster.

Dieser Bereich bietet eine ideale Balance. Er ist niedrig genug, um eine lange mittlere freie Weglänge für energiereiche Elektronen zu gewährleisten, aber hoch genug, um eine ausreichende Konzentration an Precursor-Molekülen für eine praktische Abscheidungsrate zu liefern.

Niedrigere Druckbereiche (< 0,1 Torr)

Der Betrieb am unteren Ende des Druckbereichs wird manchmal durchgeführt, um die Filmdichte und -gleichmäßigkeit zu maximieren.

Durch die Minimierung der Gasphasenstreuung wird die Abscheidung gerichteter, was für bestimmte Anwendungen vorteilhaft sein kann. Dies geht jedoch oft mit einer erheblich langsameren Abscheidungsrate einher.

Höhere Druckbereiche (> 5-10 Torr)

Das Hinausgehen in höhere Druckbereiche ist bei Standard-PECVD weniger verbreitet. Es kann zu einer Abnahme der mittleren freien Weglänge, einer weniger effizienten Plasmaerzeugung und einer höheren Wahrscheinlichkeit der Partikelbildung in der Gasphase führen, was die Filmqualität beeinträchtigt.

Spezialisierte Techniken wie die Atmosphärendruck-PECVD existieren, erfordern jedoch völlig andere Hardware, wie die dielektrische Barriereentladung, um ohne die Notwendigkeit einer Vakuumkammer zu arbeiten.

Verständnis der Kompromisse

Die Wahl des richtigen Drucks beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keinen einzigen „besten“ Druck; es hängt immer von den Prozesszielen ab.

Abscheidungsrate vs. Filmqualität

Dies ist der grundlegende Kompromiss. Die Erhöhung des Drucks liefert im Allgemeinen mehr Reaktantenmoleküle, was die Abscheidungsrate erhöhen kann. Dies geht jedoch oft auf Kosten der Filmqualität, was zu geringerer Dichte, höheren Verunreinigungen und schlechterer Gleichmäßigkeit führt.

Konformität vs. Richtungsabhängigkeit

Bei sehr niedrigen Drücken führt die lange mittlere freie Weglänge zu einer gerichteteren, Sichtlinien-Abscheidung. Dies ist schädlich, wenn versucht wird, komplexe, dreidimensionale Strukturen zu beschichten, eine Eigenschaft, die als Konformität bekannt ist. Die Erhöhung des Drucks erhöht die Streuung, was manchmal die Konformität verbessern kann, dies muss jedoch gegen die negativen Auswirkungen auf die Filmqualität abgewogen werden.

Prozessstabilität vs. Durchsatz

Der Betrieb an den Extremen des Druckspektrums kann die Stabilität des Prozesses beeinträchtigen. Das Streben nach maximalem Durchsatz bei hohem Druck birgt das Risiko von Plasma-Lichtbögen und Partikelbildung. Umgekehrt kann der Betrieb bei extrem niedrigem Druck es schwierig machen, ein gleichmäßiges Plasma zu zünden und aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Prozessdrucks sollte von den gewünschten Eigenschaften Ihres Endfilms bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der höchsten Filmqualität, Dichte und Gleichmäßigkeit liegt: Arbeiten Sie im unteren Bereich des Spektrums (z. B. 0,1 bis 1 Torr), um die Gasphasenstreuung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Abscheidungsrate liegt: Experimentieren Sie mit dem mittleren bis oberen Ende des typischen Bereichs (z. B. 1 bis 5 Torr), aber validieren Sie sorgfältig, dass die Filmqualität innerhalb Ihrer Spezifikationen bleibt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Topografien (Konformität) liegt: Der Druck ist nur ein Faktor, aber Sie müssen möglicherweise bei einem etwas höheren Druck arbeiten, um Streuung zu induzieren, in Kombination mit der Optimierung von Temperatur und Gasflüssen.

Letztendlich ist der Druck ein grundlegender Parameter, der eine direkte Kontrolle über die Plasmaumgebung und den resultierenden Film bietet.

Zusammenfassungstabelle:

| Druckbereich (Torr) | Häufiger Anwendungsfall | Schlüsselmerkmale |

|---|---|---|

| < 0,1 | Maximierung der Filmdichte/-gleichmäßigkeit | Sehr lange mittlere freie Weglänge, gerichtete Abscheidung, langsamere Rate |

| 0,1 - 2 („Sweet Spot“) | Standard SiN, SiO₂ Abscheidung | Ideales Gleichgewicht zwischen Rate und Qualität, stabiles Plasma |

| 2 - 10 | Höhere Abscheidungsrate | Erhöhte Reaktantenkonzentration, Risiko der Partikelbildung |

| >10 (Atmosphärisch) | Spezialisierte Anwendungen | Erfordert andere Hardware (z. B. dielektrische Barriereentladung) |

Bereit, Ihren PECVD-Prozess zu optimieren?

Die präzise Steuerung des Drucks ist nur ein Faktor für die Erzielung perfekter Dünnschichten. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und der fachkundigen Unterstützung, die Ihnen helfen, Ihre Abscheidungsprozesse zu meistern. Ob Sie neue Materialien entwickeln oder die Produktion skalieren, unser Sortiment an PECVD-Systemen und Verbrauchsmaterialien ist darauf ausgelegt, die strengen Anforderungen moderner Labore zu erfüllen.

Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat