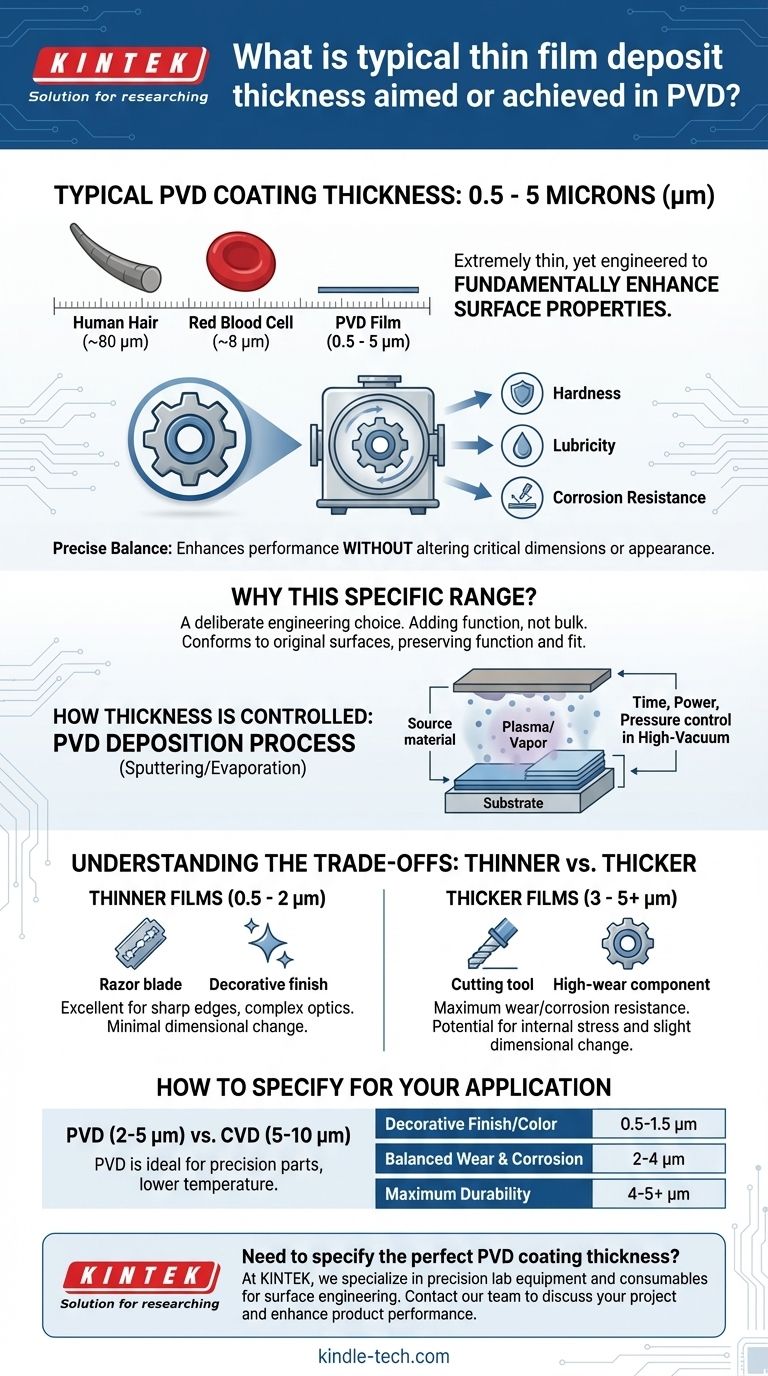

Die typische Dicke einer physikalischen Gasphasenabscheidung (PVD)-Beschichtung liegt zwischen 0,5 und 5 Mikrometer (µm). Diese extrem dünne Schicht ist so konzipiert, dass sie dick genug ist, um die Oberflächeneigenschaften eines Materials – wie Härte, Schmierfähigkeit und Korrosionsbeständigkeit – grundlegend zu verbessern, während sie dünn genug ist, um die kritischen Abmessungen oder das Aussehen der Komponente nicht zu verändern.

Die Dicke einer PVD-Beschichtung ist kein willkürlicher Wert, sondern ein kritischer Designparameter. Sie stellt ein präzises Gleichgewicht dar – dick genug, um die gewünschte Leistung zu erbringen, und doch so dünn, dass die ursprünglichen technischen Toleranzen und die Oberflächengüte des Teils erhalten bleiben.

Warum dieser spezifische Dickenbereich?

Die Entscheidung, eine Beschichtung im Mikrometer- oder Submikrometerbereich zu verwenden, ist eine bewusste technische Wahl, die von den Zielen des PVD-Prozesses bestimmt wird. Es geht darum, Funktionen hinzuzufügen, ohne Masse hinzuzufügen.

Die Skala von PVD-Beschichtungen

Um diese Skala zu verstehen, bedenken Sie, dass ein menschliches Haar etwa 80 Mikrometer dick ist und eine rote Blutzelle etwa 8 Mikrometer. Eine typische PVD-Beschichtung ist oft dünner als eine einzelne Blutzelle.

Diese minimale Dicke ist der Schlüssel zu ihrer Nützlichkeit. Sie ermöglicht es Ingenieuren, funktionale Beschichtungen auf Präzisionskomponenten aufzubringen, ohne das Teil neu konstruieren zu müssen, um das hinzugefügte Material zu berücksichtigen.

Leistung erzielen ohne Dimensionsänderung

Das primäre Ziel von PVD ist es, der Oberfläche eines Substrats neue mechanische, chemische oder optische Eigenschaften zu verleihen.

Einige Mikrometer eines harten Materials wie Titannitrid (TiN) oder Zirkoniumnitrid (ZrN) reichen aus, um die Oberflächenhärte und Verschleißfestigkeit drastisch zu erhöhen.

Da die Schicht so dünn ist, passt sie sich der ursprünglichen Oberfläche an, ohne scharfe Kanten abzurunden oder wichtige Texturen zu füllen, wodurch die beabsichtigte Funktion und Passform des Teils erhalten bleibt.

Wie die Dicke kontrolliert und ausgewählt wird

Die endgültige Dicke einer PVD-Beschichtung ist kein Zufall. Sie wird in einer Hochvakuumumgebung sorgfältig kontrolliert, um den spezifischen Anforderungen der Anwendung gerecht zu werden.

Der Abscheidungsprozess

PVD-Methoden wie Sputtern oder Verdampfen wandeln ein festes Ausgangsmaterial in atomare Partikel in einer Vakuumkammer um.

Diese Partikel bewegen sich und lagern sich auf dem Substrat ab, wodurch die Filmschicht Schicht für Schicht aufgebaut wird. Die Dicke wird präzise durch die Steuerung von Prozessparametern wie Zeit, Leistung und Druck kontrolliert.

Gezielte Eigenschaften

Die ideale Dicke wird basierend auf dem gewünschten Ergebnis ausgewählt. Eine dekorative Beschichtung muss möglicherweise nur 1 Mikrometer dick sein, um eine bestimmte Farbe und Glanz zu erzielen.

Im Gegensatz dazu kann ein Schneidwerkzeug, das extremem Verschleiß und Hitze ausgesetzt ist, eine dickere Beschichtung von 4-5 Mikrometern erfordern, um seine Lebensdauer zu maximieren.

Die Kompromisse verstehen

Obwohl PVD ein vielseitiger Prozess ist, beinhaltet die Auswahl einer Dicke das Abwägen konkurrierender Faktoren. Es ist nicht immer der Fall, dass „dicker besser ist“.

Dünnere vs. dickere Schichten

Dünnere Schichten (0,5 - 2 µm) eignen sich hervorragend für Komponenten mit sehr scharfen Kanten (wie Rasierklingen) oder komplexen optischen Anforderungen. Sie verursachen minimale Dimensionsänderungen, bieten aber möglicherweise weniger Haltbarkeit in Umgebungen mit hohem Verschleiß.

Dickere Schichten (3 - 5+ µm) bieten maximale Verschleiß- und Korrosionsbeständigkeit. Sie können jedoch innere Spannungen aufbauen, die möglicherweise zu Haftungsproblemen führen, und können die Abmessungen der Komponente leicht verändern, wenn sie nicht korrekt aufgetragen werden.

PVD vs. andere Prozesse (wie CVD)

Es ist nützlich, PVD mit der chemischen Gasphasenabscheidung (CVD) zu vergleichen, einer weiteren gängigen Beschichtungsmethode.

PVD-Beschichtungen sind typischerweise dünner (2-5 Mikrometer) als CVD-Beschichtungen (5-10 Mikrometer). Die niedrigere Prozesstemperatur und die dünnere Natur von PVD machen es ideal für präzisionsgefertigte Teile, die keine Dimensionsänderungen oder hohe Hitze tolerieren können.

Sichtlinienbeschränkungen

PVD ist ein „Sichtlinien“-Prozess, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert.

Das Erreichen einer perfekt gleichmäßigen Dicke auf hochkomplexen, dreidimensionalen Teilen kann eine Herausforderung sein und erfordert möglicherweise eine ausgeklügelte Teilerotation und Fixierung innerhalb der Beschichtungskammer.

So legen Sie die Dicke für Ihre Anwendung fest

Die Wahl der richtigen Dicke erfordert, dass Sie Ihr primäres Ziel klar definieren. Konsultieren Sie Ihren Beschichtungsanbieter, aber verwenden Sie diese allgemeinen Richtlinien als Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish oder einer bestimmten Farbe liegt: Eine dünnere Beschichtung (z. B. 0,5 bis 1,5 Mikrometer) ist oft ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Verschleiß- und Korrosionsbeständigkeit liegt: Wählen Sie die Mitte des Bereichs (z. B. 2 bis 4 Mikrometer) für ein robustes, vielseitiges Leistungsprofil.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit für hochbeanspruchte Werkzeuge liegt: Streben Sie das obere Ende des typischen Bereichs an (z. B. 4 bis 5 Mikrometer), aber bestätigen Sie die potenziellen dimensionalen Auswirkungen mit Ihrem Anbieter.

Letztendlich ist die Auswahl der richtigen PVD-Beschichtungsdicke eine bewusste technische Entscheidung, die sich direkt auf die Leistung und Lebensdauer Ihrer Komponente auswirkt.

Zusammenfassungstabelle:

| Anwendungsziel | Typischer Dickenbereich | Hauptvorteil |

|---|---|---|

| Dekoratives Finish / Farbe | 0,5 - 1,5 µm | Kostengünstig, minimale Dimensionsänderung |

| Ausgewogene Verschleiß- & Korrosionsbeständigkeit | 2 - 4 µm | Robust, vielseitige Leistung |

| Maximale Haltbarkeit (z. B. Schneidwerkzeuge) | 4 - 5+ µm | Verbesserte Verschleißfestigkeit und Lebensdauer |

Müssen Sie die perfekte PVD-Beschichtungsdicke für Ihre Komponenten festlegen?

Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Unsere Experten können Ihnen helfen, die idealen Beschichtungsparameter auszuwählen, um die Härte, Schmierfähigkeit und Korrosionsbeständigkeit zu erreichen, die Ihre Anwendung erfordert – ohne die Maßhaltigkeit zu beeinträchtigen.

Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Leistung und Langlebigkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen