In der Fertigung und Materialwissenschaft ist der uniaxiale Pressdruck die Kraft, die entlang einer einzigen vertikalen Achse ausgeübt wird, um ein Pulver zu einer festen Form zu verdichten. Dieser Druck, der typischerweise in Megapascal (MPa) oder Pfund pro Quadratzoll (psi) gemessen wird, ist der grundlegende Parameter, der verwendet wird, um lose Partikel in ein kohäsives Objekt mit anfänglicher Festigkeit umzuwandeln, bekannt als „Grünling“.

Das uniaxialen Pressen ist eine schnelle und wirtschaftliche Methode zur Formgebung von Bauteilen aus Pulvern, aber sein definierendes Merkmal – das Ausüben der Kraft aus einer Richtung – erzeugt unvermeidbare Dichtegradienten. Das Verständnis und die Steuerung dieser druckbedingten Variationen ist die zentrale Herausforderung, um ein starkes, zuverlässiges Endprodukt zu erzielen.

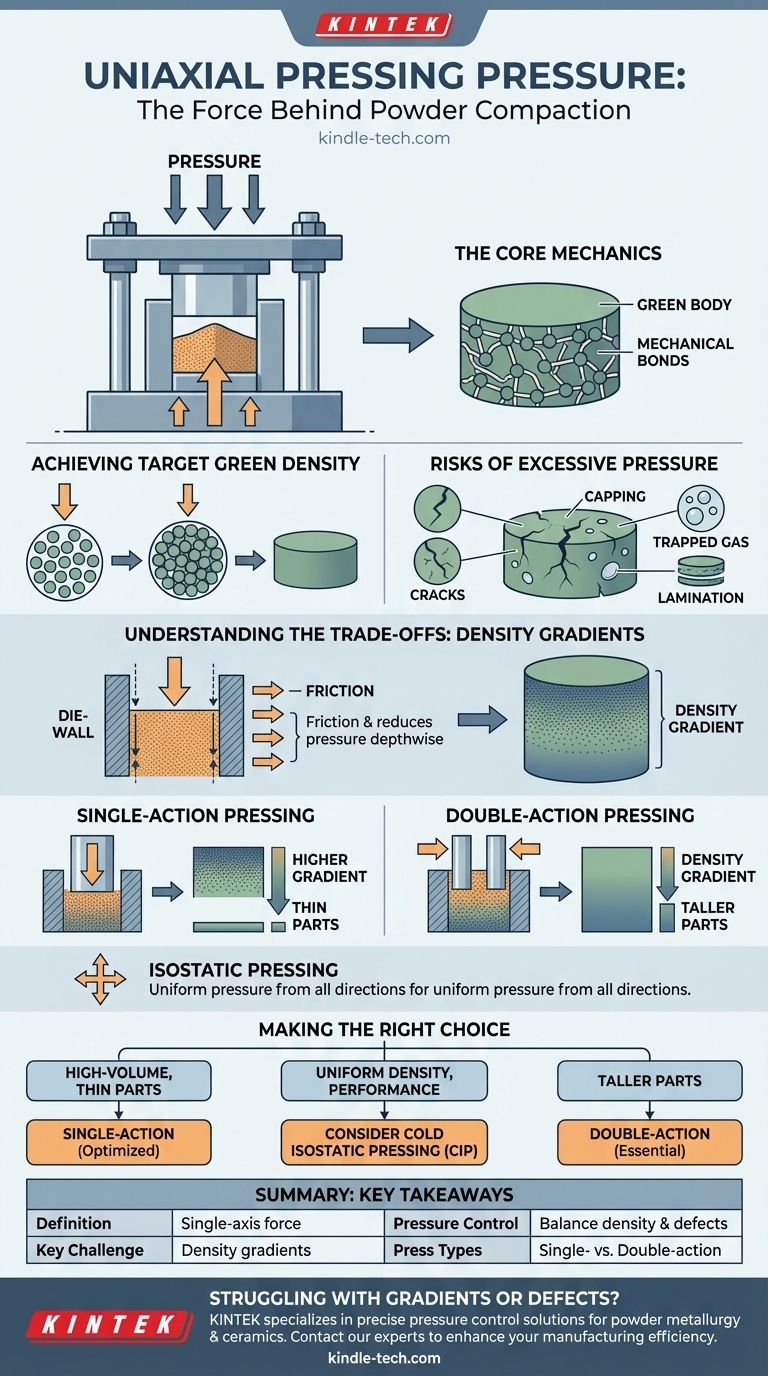

Wie das uniaxialen Pressen funktioniert: Die Kernmechanik

Das uniaxialen Pressen, manchmal auch Matrizenpressen genannt, ist aufgrund seiner Geschwindigkeit und Eignung für die Automatisierung ein Eckpfeiler der Pulvermetallurgie und Keramikherstellung.

Der Aufbau: Matrize, Stempel und Pulver

Der Prozess beginnt mit dem Einfüllen einer präzisen Menge Pulver in einen starren Hohlraum, der als Matrize (oder Werkzeug) bezeichnet wird. Ein oder mehrere Stempel bewegen sich dann vertikal in die Matrize hinein und komprimieren das Pulver. Die aufgebrachte Kraft geteilt durch die Querschnittsfläche der Stempelfläche ergibt den nominalen uniaxialen Pressdruck.

Das Ergebnis: Der „Grünling“

Dieser Verdichtungsprozess zwingt die Pulverpartikel in engen Kontakt, wodurch die Hohlräume zwischen ihnen reduziert und mechanische Bindungen geschaffen werden. Das resultierende Objekt ist ein Grünling oder Formkörper. Er hat genügend Festigkeit, um gehandhabt zu werden, ist aber noch porös und erfordert einen anschließenden Erhitzungsprozess (Sintern), um seine endgültige Dichte und Festigkeit zu erreichen.

Die entscheidende Rolle des Drucks bei der Bauteilformung

Die Höhe des ausgeübten Drucks ist nicht willkürlich; es ist eine sorgfältig kontrollierte Variable, die direkt die Qualität des Grünlings bestimmt.

Erreichen der angestrebten Grünrohdichte

Das Hauptziel der Druckanwendung ist die Erhöhung der Dichte des Materials. Höherer Druck presst die Partikel enger zusammen, reduziert die Porosität und erhöht die Grünrohdichte des Formkörpers. Dies ist entscheidend, da eine höhere Grünrohdichte im Allgemeinen zu weniger Schrumpfung und besseren mechanischen Eigenschaften im endgültig gesinterten Bauteil führt.

Die Risiken übermäßigen Drucks

Die bloße Maximierung des Drucks ist nicht die Lösung und führt oft zu schweren Defekten. Zu viel Druck kann Luft im Pulver einschließen, was beim Auswerfen zu Rissen führen kann. Es kann auch zu Laminierung (Brüche parallel zur Pressrichtung) oder Kappenbildung (das obere Ende des Formkörpers bricht ab) aufgrund innerer Spannungen kommen.

Die Kompromisse verstehen: Das Problem der Dichtegradienten

Die größte Einschränkung des uniaxialen Pressens ist seine Unfähigkeit, ein perfekt gleichmäßiges Bauteil herzustellen. Dies ist eine unvermeidliche Folge der Krafteinwirkung entlang einer einzigen Achse.

Matrizenwandreibung: Der Hauptverursacher

Während der Stempel die Kraft durch das Pulver überträgt, entsteht Reibung zwischen den Partikeln und gegen die stationäre Matrizenwand. Diese Reibung führt dazu, dass der Druck mit der Tiefe abnimmt. Das Ergebnis ist ein Dichtegradient, bei dem die Bereiche des Formkörpers, die dem beweglichen Stempel am nächsten sind, am dichtesten sind und der Bereich in der Mitte oder am weitesten vom Stempel entfernt am wenigsten dicht ist.

Einseitiges vs. Zweiseitiges Pressen

Um Dichtegradienten entgegenzuwirken, können Pressen unterschiedliche Konfigurationen verwenden:

- Einseitiges Pressen (Single-Action): Nur ein Stempel (typischerweise der obere) bewegt sich. Dies ist die einfachste Methode, erzeugt aber die stärksten Dichtegradienten und eignet sich daher nur für dünne, einfache Bauteile.

- Zweiseitiges Pressen (Double-Action): Sowohl ein oberer als auch ein unterer Stempel bewegen sich zur Mitte hin. Dies komprimiert das Pulver von beiden Enden, reduziert den Dichtegradienten erheblich und ermöglicht die Herstellung höherer oder komplexerer Bauteile.

Uniaxial vs. Isostatisches Pressen: Ein wichtiger Unterschied

Es ist wichtig, das uniaxialen Pressen vom isostatischen Pressen zu unterscheiden. Beim isostatischen Pressen wird der Druck gleichmäßig aus allen Richtungen über ein Fluidmedium ausgeübt. Dies eliminiert die Matrizenwandreibung und erzeugt einen Grünling mit extrem gleichmäßiger Dichte, aber der Prozess ist wesentlich langsamer und kostspieliger als das uniaxialen Pressen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Steuerung des uniaxialen Pressdrucks ist ein Abwägen zwischen dem Erreichen einer ausreichenden Dichte und der Vermeidung von Defekten. Ihre Produktionsziele bestimmen Ihren Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, dünner Teile liegt: Das einseitige uniaxialen Pressen ist die kostengünstigste Methode, aber der Druck muss sorgfältig optimiert werden, um Kappenbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Dichte für Hochleistungsbauteile liegt: Die inhärenten Dichtegradienten des uniaxialen Pressens sind ein großes Manko; ziehen Sie das kaltisostatische Pressen (CIP) als Alternative in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung höherer Teile liegt (z. B. Buchsen oder Zahnräder): Das zweiseitige uniaxialen Pressen ist unerlässlich, um Dichtevariationen zwischen Ober-, Mittel- und Unterseite des Bauteils zu minimieren.

Die Beherrschung des uniaxialen Pressens besteht weniger darin, die Kraft zu maximieren, als vielmehr darin, die Druckverteilung im gesamten Bauteil zu steuern.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Definition | Kraft, die entlang einer einzelnen Achse ausgeübt wird, um Pulver zu einer festen Form (Grünling) zu verdichten. |

| Herausforderung | Inhärente Dichtegradienten aufgrund der Matrizenwandreibung, die zu ungleichmäßiger Bauteildichte führen. |

| Druckkontrolle | Abwägen einer höheren Grünrohdichte gegen das Risiko von Defekten wie Laminierung und Kappenbildung. |

| Pressentypen | Einseitig (für dünne Teile) vs. zweiseitig (für höhere Teile), um Dichtevariationen zu reduzieren. |

Haben Sie Probleme mit Dichtegradienten oder Bauteilfehlern bei Ihrem Pulververdichtungsprozess? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für eine präzise Druckkontrolle in der Pulvermetallurgie und Keramik. Unsere Expertise hilft Ihnen, das uniaxialen Pressen für stärkere, zuverlässigere Bauteile zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Fertigungseffizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

Andere fragen auch

- Wie heiß wird eine hydraulische Presse? Die kritische Hitze in Ihrem Hydrauliksystem verstehen

- Warum werden KBr-Presslinge in der FTIR verwendet? Erzielen Sie eine klare, genaue Analyse von festen Proben

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität