Tiegel werden nicht aus einem einzigen Material hergestellt, sondern aus einer Reihe von feuerfesten Substanzen, die speziell aufgrund ihrer Fähigkeit ausgewählt werden, extremen Temperaturen und chemischen Angriffen standzuhalten. Zu den gebräuchlichsten Materialien gehören Ton-Graphit-Verbundwerkstoffe, Siliziumkarbid und hochreine Keramiken wie Aluminiumoxid. Die Materialauswahl hängt vollständig von der zu schmelzenden Substanz und den erforderlichen Temperaturen ab.

Die Wahl des Tiegelmaterials ist eine kritische technische Entscheidung, keine einfache Auswahl. Das richtige Material verhindert katastrophales Versagen und chemische Verunreinigungen und wird durch das Abwägen der Schmelztemperatur Ihrer Charge, ihrer chemischen Reaktivität und Ihres Betriebsbudgets bestimmt.

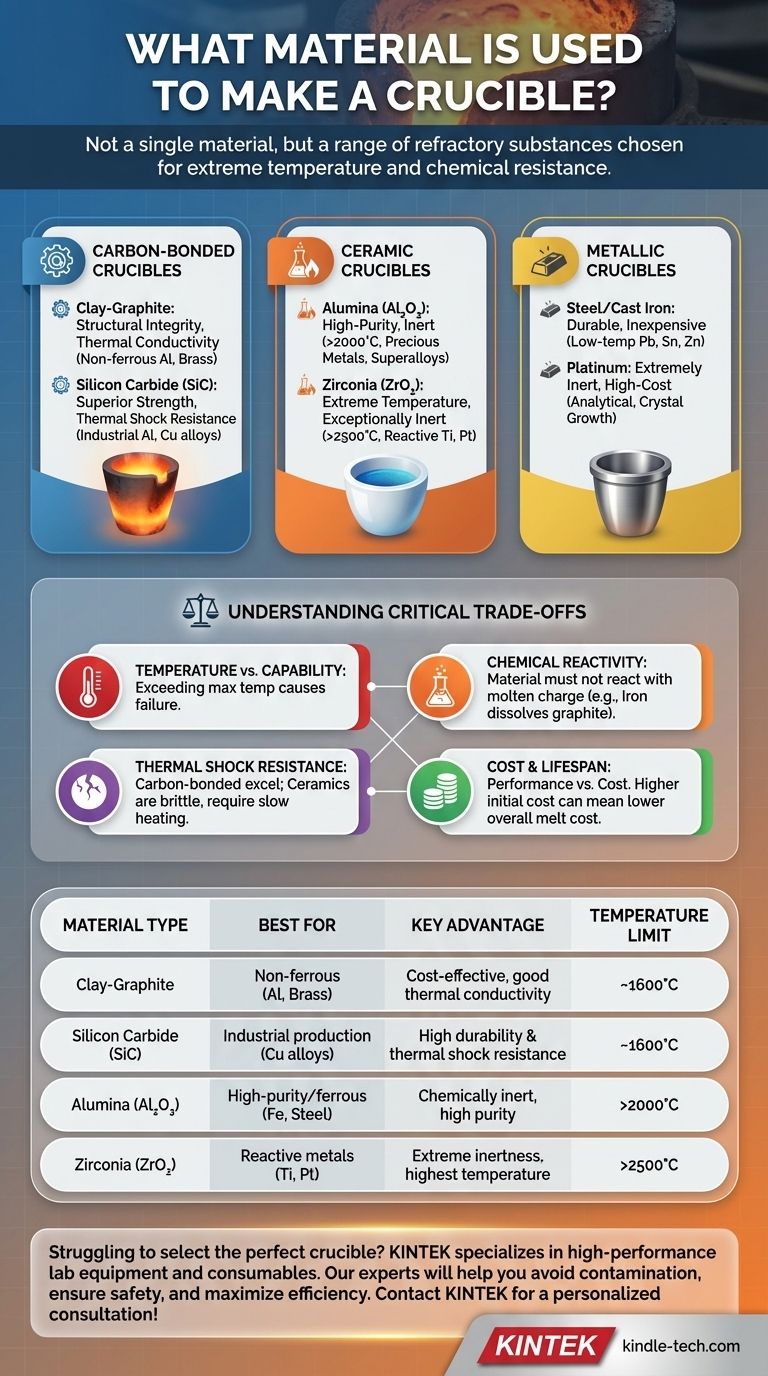

Die Hauptkategorien von Tiegelmaterialien

Um zu verstehen, welchen Tiegel Sie verwenden sollen, müssen Sie zunächst die grundlegenden Eigenschaften der wichtigsten Materialfamilien verstehen. Jede hat ein ausgeprägtes Profil von Stärken und Schwächen.

Kohlenstoffgebundene Tiegel

Diese sind die Arbeitspferde vieler Gießereien und Labore. Sie mischen Graphit mit anderen Materialien, um ein Gleichgewicht zwischen thermischer Leistung und Haltbarkeit zu erreichen.

Der gebräuchlichste Typ ist Ton-Graphit. Der Ton sorgt für strukturelle Integrität und Hochtemperaturbeständigkeit, während der Graphit eine ausgezeichnete Wärmeleitfähigkeit bietet, die ein schnelles und gleichmäßiges Erhitzen des Inhalts ermöglicht.

Eine Weiterentwicklung ist Siliziumkarbid (SiC). Diese Tiegel bieten überlegene Festigkeit, bessere Beständigkeit gegen Thermoschock und eine höhere Temperaturbeständigkeit als Ton-Graphit. Sie sind extrem langlebig und bieten eine lange Lebensdauer für das Schmelzen von Metallen wie Aluminium und Kupferlegierungen.

Keramiktiegel

Keramiktiegel werden für ihre extreme Temperaturbeständigkeit und chemische Inertheit geschätzt, was sie für hochreine Anwendungen unerlässlich macht.

Aluminiumoxid (Al₂O₃) ist eine hochreine Keramik mit einem sehr hohen Schmelzpunkt (über 2000 °C / 3600 °F). Es ist chemisch stabil und ideal zum Schmelzen von Edelmetallen, Superlegierungen oder Materialien, bei denen Verunreinigungen vermieden werden müssen.

Für die anspruchsvollsten Anwendungen wird Zirkoniumoxid (ZrO₂) verwendet. Es hat einen noch höheren Schmelzpunkt als Aluminiumoxid und ist außergewöhnlich inert, wodurch es für hochreaktive Metalle wie Titan und Platingruppenmetalle geeignet ist.

Metallische Tiegel

In einigen Fällen ist ein Metalltiegel die praktischste Wahl, vorausgesetzt, sein Schmelzpunkt ist deutlich höher als der des Materials, das er enthält.

Stahl- oder Gusseisen-Tiegel werden häufig zum Schmelzen von niedrigschmelzenden Nichteisenmetallen wie Blei, Zinn und Zink verwendet. Sie sind langlebig, kostengünstig und leicht erhältlich.

Am anderen Extrem werden Platin-Tiegel in der analytischen Chemie und zum Züchten spezifischer Kristallarten verwendet. Platin ist extrem inert und hat einen hohen Schmelzpunkt, aber seine Kosten machen es für alle außer den spezialisiertesten Anwendungen unerschwinglich.

Die kritischen Kompromisse verstehen

Die Wahl eines Tiegels beinhaltet das Abwägen von vier Schlüsselfaktoren: Temperatur, Reaktivität, Thermoschock und Kosten. Das Ignorieren eines dieser Faktoren kann zu fehlgeschlagenen Schmelzen, kontaminierten Produkten oder gefährlichem Geräteversagen führen.

Temperatur vs. Materialfähigkeit

Jedes Material hat eine klare Betriebsgrenze. Die Verwendung eines Tiegels über seiner maximal empfohlenen Temperatur führt dazu, dass er weich wird, reißt oder schmilzt. Ein Ton-Graphit-Tiegel, der für Aluminium (Schmelzpunkt bei 660 °C) geeignet ist, ist für das Schmelzen von Stahl (Schmelzpunkt um 1500 °C) völlig unzureichend.

Chemische Reaktivität: Die verborgene Gefahr

Temperatur ist nicht das einzige Problem. Das Tiegelmaterial darf nicht mit der geschmolzenen Charge reagieren. Zum Beispiel sollten Sie niemals Eisen oder Stahl in einem graphitbasierten Tiegel schmelzen. Das geschmolzene Eisen löst den Kohlenstoff direkt aus den Tiegelwänden, kontaminiert Ihr Metall und zerstört den Tiegel. Für Eisenmetalle ist eine Keramik wie Aluminiumoxid erforderlich.

Thermoschockbeständigkeit

Thermoschock ist die Belastung, die ein Material erfährt, wenn es zu schnell erhitzt oder abgekühlt wird. Kohlenstoffgebundene Tiegel (Graphit, SiC) zeichnen sich hier aufgrund ihrer hohen Wärmeleitfähigkeit aus. Sie können schnell erhitzt werden, ohne zu reißen.

Keramiktiegel (Aluminiumoxid, Zirkoniumoxid) sind spröde und haben eine schlechte Thermoschockbeständigkeit. Sie müssen langsam und vorsichtig nach einem präzisen Zeitplan erhitzt und abgekühlt werden, um ein Zerspringen zu verhindern.

Kosten und Lebensdauer

Es besteht ein direkter Zusammenhang zwischen Leistung und Kosten. Ton-Graphit ist die günstigste Option, während Zirkoniumoxid und Platin eine massive finanzielle Investition darstellen. Obwohl ein Siliziumkarbidtiegel mehr kostet als ein Ton-Graphit-Tiegel, kann seine längere Lebensdauer in einer Hochproduktionsumgebung zu geringeren Gesamtkosten pro Schmelze führen.

Den richtigen Tiegel für Ihr Ziel auswählen

Ihr spezifisches Ziel bestimmt die richtige Materialwahl. Lassen Sie sich davon bei Ihrer Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf dem Hobbyguss oder dem Kleinguss von Nichteisenmetallen (Aluminium, Messing) liegt: Ein Ton-Graphit-Tiegel bietet das beste Gleichgewicht zwischen Leistung und Erschwinglichkeit.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion mit hochverschleißfesten Metallen wie Kupferlegierungen liegt: Ein Siliziumkarbidtiegel bietet eine längere Lebensdauer und bessere Haltbarkeit, was die höheren Anschaffungskosten rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Eisenmetallen (Eisen, Stahl) liegt: Sie müssen einen Keramiktiegel, wie Aluminiumoxid oder Magnesia, verwenden, um Kohlenstoffkontamination und Tiegeldegradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Laboranalyse oder dem Schmelzen hochreiner, reaktiver Metalle (Titan, Superlegierungen) liegt: Ein Aluminiumoxid- oder Zirkoniumoxidtiegel ist unerlässlich, um die Materialreinheit zu gewährleisten und den extremen Bedingungen standzuhalten.

Die Abstimmung des Tiegelmaterials auf die spezifischen Anforderungen Ihrer Arbeit ist die Grundlage für einen sicheren, effizienten und erfolgreichen Hochtemperaturprozess.

Zusammenfassungstabelle:

| Materialtyp | Am besten geeignet für | Hauptvorteil | Temperaturgrenze |

|---|---|---|---|

| Ton-Graphit | Nichteisenmetalle (Al, Messing) | Kostengünstig, gute Wärmeleitfähigkeit | ~1600°C |

| Siliziumkarbid (SiC) | Industrielle Produktion (Cu-Legierungen) | Hohe Haltbarkeit & Thermoschockbeständigkeit | ~1600°C |

| Aluminiumoxid (Al₂O₃) | Hochreine/Eisenmetalle (Fe, Stahl) | Chemisch inert, hohe Reinheit | >2000°C |

| Zirkoniumoxid (ZrO₂) | Reaktive Metalle (Ti, Pt) | Extreme Inertheit, höchste Temperatur | >2500°C |

Fällt es Ihnen schwer, den perfekten Tiegel für Ihr Labor auszuwählen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich einer vollständigen Palette von Tiegeln, die auf Ihre spezifische Anwendung zugeschnitten sind – von kostengünstigem Ton-Graphit für Hobbyisten bis hin zu ultrareinen Keramiken für die Forschung. Unsere Experten helfen Ihnen, Kontaminationen zu vermeiden, die Sicherheit zu gewährleisten und die Effizienz zu maximieren. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und erhalten Sie den richtigen Tiegel für Ihre Bedürfnisse!

Visuelle Anleitung

Ähnliche Produkte

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik

- Hochreiner Graphittiegel für Elektronenstrahlverdampfung

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

Andere fragen auch

- Was ist der beste Tiegel zum Schmelzen von Kupfer? Wählen Sie Siliziumkarbid oder Ton-Graphit für optimale Leistung

- Was ist der Hauptzweck der Verwendung von Platintiegeln zum Schmelzen von Borosilikatglas? Gewährleistung absoluter chemischer Reinheit

- Woraus bestehen die meisten Tiegel? Ein Leitfaden zur Auswahl von Hochtemperaturmaterialien

- Was ist der Zweck der Verwendung eines Aluminiumoxid-Tiegels mit Mutterpulver für Ga-LLZO? Sicherstellung reiner Sinterergebnisse

- Welche Vorteile bietet die Verwendung eines röhrenförmigen Tiegels bei der Exposition von Eisenproben gegenüber korrosiven Dämpfen in einem Ofen?

- Was ist der haltbarste Tiegel? Passen Sie den richtigen Tiegel an Ihre Schmelzanwendung an

- Warum ist die Verwendung von hochreinen Aluminiumoxid-Tiegeln für NMC-Pulver notwendig? Gewährleistung der Reinheit bei der Kathodensynthese

- Was sind die Vorteile von Hochreine Aluminiumoxid-Tiegeln für geschmolzene ZnNaK//Cl-Salze? Gewährleistung experimenteller Reinheit