Im Kern besteht Sinterstahl hauptsächlich aus einer Basis von zerstäubtem Eisenpulver. Dieses Eisenpulver wird dann mit anderen elementaren oder vorlegierten Pulvern gemischt, um die gewünschten Eigenschaften der endgültigen Stahllegierung zu erzielen. Um beispielsweise gesinterten Edelstahl herzustellen, werden Chrom- und Nickelpulver vor Beginn des Sinterprozesses mit dem Basiseisenpulver vermischt.

Die wichtigste Erkenntnis ist, dass "Sinterstahl" nicht durch eine einzigartige Materialzusammensetzung, sondern durch den Herstellungsprozess definiert wird. Dieser beinhaltet das Verdichten von Metallpulvern – hauptsächlich Eisen, gemischt mit spezifischen Legierungselementen – und das anschließende Erhitzen, um die Partikel zu einem festen, funktionsfähigen Teil zu verschmelzen.

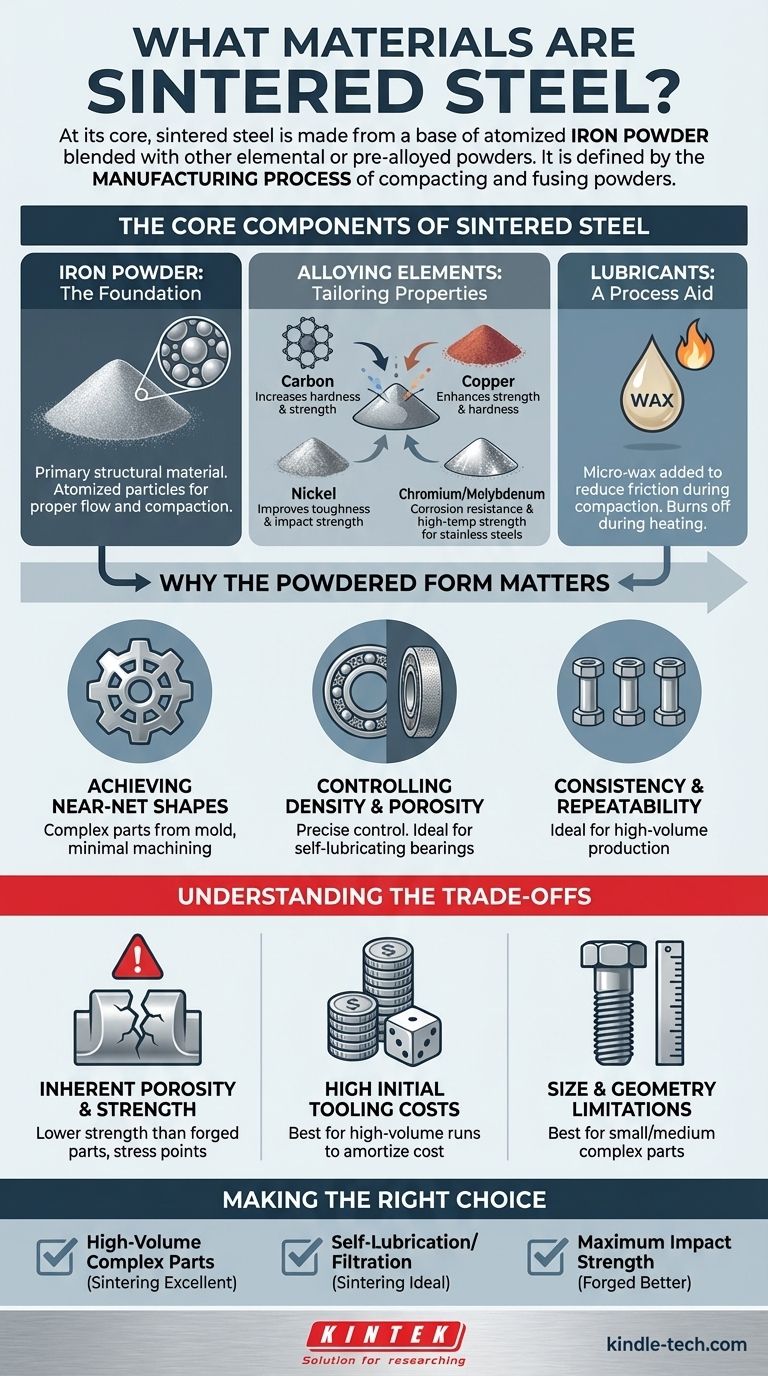

Die Kernkomponenten von Sinterstahl

Um Sinterstahl zu verstehen, muss man die einzelnen Pulver betrachten, die als seine Bausteine dienen. Jede Komponente wird ausgewählt, um dem Endprodukt spezifische Eigenschaften zu verleihen.

Eisenpulver: Die Grundlage

Der überwiegende Teil eines jeden Sinterstahlteils ist zerstäubtes Eisenpulver. Dies dient als primäres Strukturmaterial. Die Größe und Form dieser Eisenpartikel werden sorgfältig kontrolliert, um einen ordnungsgemäßen Fluss und eine gute Verdichtung in der Form zu gewährleisten.

Legierungselemente: Eigenschaften anpassen

Hier wird das Material wirklich definiert. Durch die Zugabe spezifischer Pulver zur Eisenbasis können Hersteller eine breite Palette von Stahllegierungen mit unterschiedlichen mechanischen Eigenschaften erzeugen.

Häufige Legierungselemente sind:

- Kohlenstoff (als Graphitpulver): Das wichtigste Element, um Eisen in Stahl umzuwandeln, erhöht Härte und Festigkeit.

- Kupfer: Verbessert Festigkeit und Härte durch Ausscheidungshärtung während des Sinterprozesses.

- Nickel: Verbessert Zähigkeit, Schlagfestigkeit und Härtbarkeit.

- Chrom & Molybdän: Schlüssel zur Herstellung von gesinterten Edelstählen, die Korrosionsbeständigkeit und Hochtemperaturfestigkeit bieten.

Schmierstoffe: Ein Prozesshilfsmittel

Eine nichtmetallische Komponente, wie z.B. ein Mikrowachs, wird fast immer der Pulvermischung zugesetzt. Dieser Schmierstoff reduziert die Reibung zwischen dem Pulver und den Formwänden während der Verdichtungsphase, gewährleistet eine gleichmäßige Dichte und verhindert Schäden am Werkzeug. Er ist so konzipiert, dass er während der Anfangsphase des Heizzyklus vollständig verbrennt.

Warum die Pulverform wichtig ist

Die Verwendung von pulverförmigen Metallen ist das definierende Merkmal des Sinterns und erschließt dessen primäre Vorteile gegenüber traditionellem Gießen oder Schmieden.

Erreichen von endkonturnahen Formen

Das Sintern ermöglicht die Herstellung komplexer und komplizierter Teile direkt aus der Form. Diese "endkonturnahe" Fähigkeit reduziert oder eliminiert den Bedarf an Nachbearbeitung erheblich, was sowohl Zeit als auch Materialabfall spart.

Kontrolle von Dichte und Porosität

Der Prozess gibt Ingenieuren eine präzise Kontrolle über die Dichte des Endteils. Während hochdichte Teile hergestellt werden können, die der Festigkeit von Walzstahl ebenbürtig sind, kann der Prozess auch zur Herstellung von Teilen mit kontrollierter Porosität verwendet werden. Dies ist ideal für selbstschmierende Lager, die mit Öl imprägniert sind, oder für Filter.

Konsistenz und Wiederholbarkeit

Wie in der Fertigungsanalyse festgestellt, ist der Gesenkverdichtungsprozess außergewöhnlich konsistent. Dies macht das Sintern ideal für hochvolumige Produktionsläufe, bei denen jedes Teil eine nahezu perfekte Nachbildung des vorherigen sein muss, wie z.B. in der Automobil- oder Haushaltsgeräteindustrie.

Die Kompromisse verstehen

Obwohl leistungsstark, hat der Sinterprozess spezifische Einschränkungen, die ihn für einige Anwendungen geeignet machen, für andere jedoch nicht.

Inhärente Porosität und Festigkeit

Sofern keine sekundären Operationen wie Kalibrieren oder Infiltration durchgeführt werden, weist ein Sinterteil typischerweise eine Restporosität auf. Dies kann es weniger fest machen als ein vollständig dichtes Teil, das durch Schmieden hergestellt wurde. Die winzigen inneren Hohlräume können unter extremen Belastungen als Spannungskonzentrationspunkte wirken.

Hohe anfängliche Werkzeugkosten

Die für den Verdichtungsprozess erforderlichen Gesenke und Werkzeuge werden aus gehärtetem Werkzeugstahl hergestellt und sind teuer in der Produktion. Diese hohen Anfangsinvestitionen bedeuten, dass das Sintern am kostengünstigsten für hochvolumige Produktionsläufe ist, die die Kosten der Werkzeuge über Tausende oder Millionen von Teilen amortisieren können.

Größen- und Geometriebeschränkungen

Der Prozess eignet sich im Allgemeinen am besten für kleine bis mittelgroße Komponenten. Extrem große Teile können aufgrund des immensen Drucks, der für eine gleichmäßige Verdichtung erforderlich ist, schwierig herzustellen sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von Sinterstahl ist eine technische Entscheidung, die von den spezifischen Anforderungen der Anwendung bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion komplexer Teile liegt: Das Sintern ist eine ausgezeichnete Wahl für die Herstellung komplizierter Komponenten wie Zahnräder und Nocken mit minimaler Bearbeitung und Abfall.

- Wenn Ihr Hauptaugenmerk auf Selbstschmierung oder Filtration liegt: Die Fähigkeit, die Porosität zu kontrollieren, macht das Sintern zur idealen Methode für die Herstellung von ölgetränkten Lagern und Spezialfiltern.

- Wenn Ihr Hauptaugenmerk auf maximaler Schlagfestigkeit oder Dauerfestigkeit liegt: Ein geschmiedetes oder bearbeitetes Bauteil aus einem massiven Rohling ist möglicherweise die geeignetere Wahl für Anwendungen, die extremen und unvorhersehbaren Belastungen ausgesetzt sind.

Letztendlich bietet Sinterstahl einen präzisen und wiederholbaren Herstellungsweg zur Erzeugung komplexer Stahlteile, wenn sein einzigartiges Eigenschaftsgleichgewicht mit Ihren technischen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Komponente | Rolle im Sinterstahl | Schlüsseleigenschaften/Beispiele |

|---|---|---|

| Eisenpulver | Primäre strukturelle Basis | Zerstäubte Partikel zur Verdichtung |

| Legierungselemente | Passen mechanische Eigenschaften an | Kohlenstoff (Härte), Kupfer (Festigkeit), Nickel (Zähigkeit) |

| Schmierstoffe | Hilfe beim Verdichtungsprozess | Mikrowachs (verbrennt während des Erhitzens) |

| Porositätskontrolle | Definiert die Funktionalität des Teils | Hohe Dichte für Festigkeit, kontrollierte Hohlräume für Selbstschmierung |

Benötigen Sie präzisionsgefertigte Sinterstahlteile für Ihre Großserienproduktion? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für die Herstellung komplexer, endkonturnaher Komponenten mit kontrollierter Porosität und außergewöhnlicher Konsistenz. Lassen Sie sich von unserer Expertise im Bereich Sintermaterialien helfen, Effizienz zu erzielen und Abfall zu reduzieren. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Andere fragen auch

- Wie energieintensiv sind ULT-Gefrierschränke und welche Betriebskosten fallen an? Entdecken Sie die wahren Kosten der Ultra-Tieftemperatur-Lagerung

- Wie unterscheidet sich das Gesenkschmieden vom Freiformschmieden? Kontrolle vs. Geschwindigkeit bei der Metallumformung

- Warum ist es notwendig, Siliziumdioxidpartikel vorzuheizen? Beherrschen Sie die Vorbereitung für fehlerfreie Verbundwerkstoffe aus Zinklegierungen

- Welchen internen Speichervolumenbereich haben Ultra-Gefrierschränke? Von 200L bis 800L+, passend für die Anforderungen Ihres Labors

- Was ist isotaktischer Druck? Die kritische Unterscheidung zwischen Struktur und Kraft entschlüsseln

- Kann Filterpapier verwendet werden, um Feststoffe von Flüssigkeiten zu trennen? Ein Leitfaden zur effektiven Filtration

- Welche Materialien werden im Sinterprozess verwendet? Ein Leitfaden für Metalle, Keramiken und kundenspezifische Legierungen

- Was ist der Sinterprozess in der additiven Fertigung? Ein Leitfaden zum pulver-basierten 3D-Druck