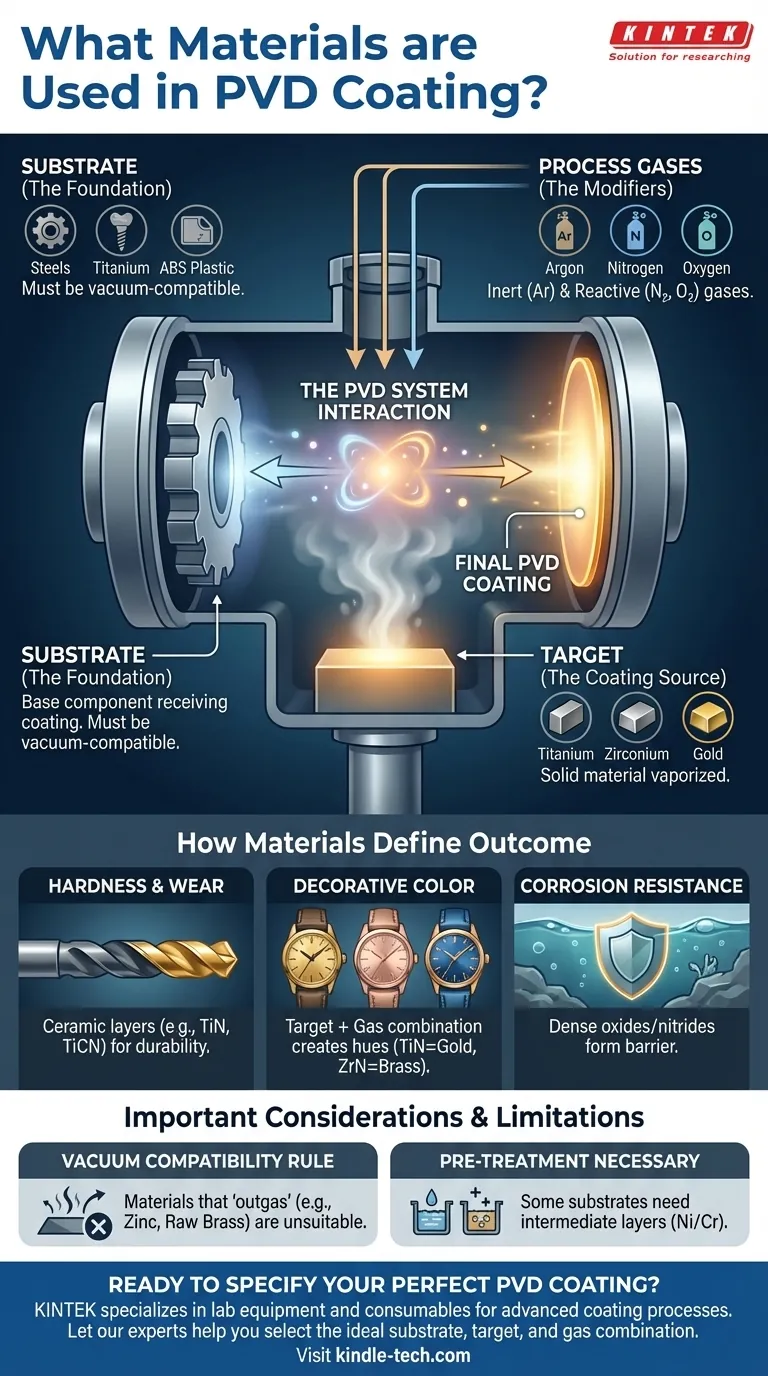

Kurz gesagt, bei der Physical Vapor Deposition (PVD) wird eine Kombination aus drei Materialtypen verwendet: das zu beschichtende Objekt (das Substrat), das aufzutragende feste Material (das Target) und die in der Vakuumkammer verwendeten Gase. Zu den gängigen Substraten gehören Stähle, Titan und ABS-Kunststoff, während gängige Targets Metalle wie Titan, Zirkonium und Gold sind. Gase wie Stickstoff und Sauerstoff werden verwendet, um mit dem Target-Material zu reagieren und die endgültige, dauerhafte Beschichtung zu bilden.

Das Kernprinzip, das man verstehen muss, ist, dass es bei PVD nicht um ein einzelnes Material geht, sondern um ein System. Die endgültigen Eigenschaften eines beschichteten Teils – seine Härte, Farbe und Korrosionsbeständigkeit – sind ein direktes Ergebnis der Wechselwirkung zwischen dem gewählten Substrat, dem verdampften Target-Material und den reaktiven Gasen in der Kammer.

Die drei Kernmaterialtypen bei PVD

Um PVD zu verstehen, müssen Sie in Bezug auf drei unterschiedliche Rollen denken. Jedes Material wird ausgewählt, um zum Endergebnis beizutragen.

Substratmaterialien (Das Fundament)

Das Substrat ist das Werkstück oder Bauteil, das die Beschichtung erhält. Die Hauptanforderung ist, dass es vakuumverträglich sein muss, was bedeutet, dass es keine Gase abgibt, die den Prozess verunreinigen würden.

Häufige Substrate umfassen:

- Stähle: Insbesondere hochlegierte Familien wie Werkzeugstähle, Schnellarbeitsstähle und Edelstähle.

- Nichteisenmetalle: Titan, Aluminium, Kupfer und deren Legierungen werden häufig verwendet.

- Harte Metalle: Materialien wie Wolframkarbid profitieren immens von der Verschleißfestigkeit von PVD.

- Beschichtete oder behandelte Materialien: Substrate wie Messing oder Zink werden oft vorab mit Nickel und Chrom plattiert, um sie für PVD geeignet zu machen.

- Andere Materialien: Bestimmte Polymere wie ABS-Kunststoff und sogar Glas können nach entsprechender Oberflächenvorbereitung beschichtet werden.

Target-Materialien (Die Beschichtungsquelle)

Das Target ist ein Block aus hochreinem festem Material, der in der Vakuumkammer durch eine Energiequelle (wie einen Lichtbogen oder eine Sputterkanone) verdampft wird. Dieser Dampf wandert und scheidet sich auf dem Substrat ab.

Beliebte Target-Materialien umfassen:

- Titan (Ti): Extrem vielseitig und weit verbreitet zur Herstellung von goldfarbenen (TiN) oder grauen (TiCN) Hartbeschichtungen.

- Zirkonium (Zr): Wird oft zur Herstellung von Beschichtungen mit einem blassgelben oder messingähnlichen Aussehen verwendet (ZrN).

- Chrom (Cr): Ein Standard für harte, korrosionsbeständige und dekorative silberfarbene Beschichtungen.

- Gold (Au): Für Anwendungen, die ein echtes Goldfinish erfordern, können Targets von 9 Karat bis 24 Karat Gold verwendet werden.

Prozessgase (Die Modifikatoren)

Gase werden in die Kammer eingeleitet, um entweder den Prozess zu erleichtern oder chemisch mit dem verdampften Target-Material zu reagieren.

- Inerte Gase: Argon (Ar) wird fast immer verwendet. Es wird auf das Target bombardiert, um Atome zu lösen (Sputtern), und hilft, das Plasma in der Kammer aufrechtzuerhalten, ohne chemisch zu reagieren.

- Reaktive Gase: Diese Gase verbinden sich mit dem Metalldampf, um neue Keramikverbindungen auf der Oberfläche des Substrats zu bilden. Dies ist der Schlüssel zur Erzeugung spezifischer Eigenschaften.

- Stickstoff (N₂): Reagiert mit Metalldampf, um harte Nitride zu bilden (z. B. Titannitrid, TiN).

- Sauerstoff (O₂): Erzeugt hochstabile und korrosionsbeständige Oxide.

- Kohlenwasserstoffgase (z. B. Acetylen, C₂H₂): Führen Kohlenstoff ein, um extrem harte Carbonitride (z. B. TiCN) oder diamantähnliche Kohlenstoff (DLC)-Beschichtungen zu bilden.

Wie Materialien das Ergebnis definieren

Die Kombination aus Substrat, Target und Gas ist ein präzises Rezept, das entwickelt wurde, um ein bestimmtes Ergebnis zu erzielen.

Für Härte und Verschleißfestigkeit

Das Ziel hierbei ist die Bildung einer harten Keramikschicht. Beispielsweise lagert eine Kombination aus einem Titan-Target und Stickstoff-Gas eine Titannitrid (TiN)-Beschichtung ab. Wenn diese auf ein Substrat aus Ti-6Al-4V-Legierung aufgebracht wird, kann diese Beschichtung die Ermüdungsgrenze und die Dauerfestigkeit des Teils erheblich erhöhen.

Für dekorative Farbe und Finish

Die Farbe ist eine direkte Funktion der gebildeten Verbindung. Durch den Wechsel des reaktiven Gases oder des Target-Materials steht eine breite Farbpalette zur Verfügung.

- Titannitrid (TiN) erzeugt eine klassische Goldfarbe.

- Zirkoniumnitrid (ZrN) erzeugt eine helle Messing- oder Champagnergoldfarbe.

- Titancarbonitrid (TiCN) kann je nach Gasgemisch von bläulich-grau bis zu einem modernen Roségold reichen.

Für Korrosions- und chemische Beständigkeit

Beschichtungen wie Oxide und Nitride bilden eine dichte, nicht reaktive Barriere zwischen dem Substrat und der Umgebung. Deshalb sind PVD-beschichtete Edelstahl- oder Titanbauteile außergewöhnlich beständig gegen Rost, Anlaufen und chemische Angriffe.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Die Materialbeschränkungen sind entscheidend zu verstehen.

Die Regel der Vakuumverträglichkeit

Dies ist die wichtigste Einschränkung. Materialien, die unter Vakuum "ausgasen", sind ungeeignet, da sie die Kammer vergiften und die Beschichtung ruinieren.

- Verzinkte Materialien (zinkbeschichtet) werden im Allgemeinen nicht verwendet, da das Zink bei niedrigen Temperaturen verdampft.

- Rohes Messing kann ebenfalls ausgasen, weshalb es fast immer mit einer Barriere-Schicht aus Nickel-Chrom vor der PVD-Anwendung plattiert wird.

Vorbehandlung ist oft notwendig

Einige Materialien, wie das bereits erwähnte Messing oder Kunststoffe, können nicht direkt beschichtet werden. Sie benötigen eine Zwischenschicht, typischerweise galvanisch abgeschiedenes Nickel und/oder Chrom, um eine stabile, vakuumverträgliche Oberfläche für die Haftung der PVD-Beschichtung zu bieten.

Die Beschichtung ist eine Oberfläche, keine Volumenänderung

PVD erzeugt einen außergewöhnlich harten dünnen Film, der jedoch vollständig von der Festigkeit des darunter liegenden Substrats abhängt. Eine harte Beschichtung auf einem weichen Substrat kann reißen oder versagen, wenn sich das Teil unter Last verformt. Das Substrat muss für die vorgesehene Anwendung stabil genug sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Materialien hängt davon ab, sie mit Ihrem Hauptziel abzugleichen.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Wählen Sie Nitrid- oder Carbonitrid-Beschichtungen (von Ti-, Cr- oder Zr-Targets) auf einem hochfesten Substrat wie Werkzeugstahl oder einer Titanlegierung.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten dekorativen Farbe liegt: Wählen Sie Ihr Target und reaktives Gas basierend auf dem gewünschten Farbton und tragen Sie es auf ein Substrat mit guter Oberflächengüte auf, wie polierten Edelstahl oder Teile mit Nickel-Chrom-Beschichtung.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und Korrosionsbeständigkeit liegt: Verwenden Sie Titan- oder Zirkonium-basierte Beschichtungen auf medizinischen Edelstahl- oder Titansubstraten, um eine sichere, inerte Oberfläche zu schaffen.

Letztendlich ist das Verständnis des Zusammenspiels zwischen Substrat, Target und Gas der Schlüssel, um das volle Potenzial der PVD-Technologie für Ihr Projekt auszuschöpfen.

Zusammenfassungstabelle:

| Materialtyp | Wichtige Beispiele | Hauptfunktion |

|---|---|---|

| Substrat | Stähle, Titan, ABS-Kunststoff | Die Basiskomponente, die die Beschichtung erhält |

| Target | Titan, Zirkonium, Gold | Das Quellmaterial, das verdampft wird, um die Beschichtung zu bilden |

| Gase | Stickstoff, Sauerstoff, Argon | Reagiert mit dem Targetdampf, um die endgültigen Beschichtungseigenschaften zu erzeugen |

Bereit, die perfekte PVD-Beschichtung für Ihre Anwendung zu spezifizieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsprozesse. Unsere Experten helfen Ihnen bei der Auswahl der idealen Kombination aus Substrat, Target und Gas, um die präzise Härte, Farbe und Korrosionsbeständigkeit zu erzielen, die Ihr Projekt erfordert.

Kontaktieren Sie unser Team noch heute für eine Beratung und entdecken Sie, wie unsere Lösungen die Leistung und Haltbarkeit Ihres Produkts verbessern können.

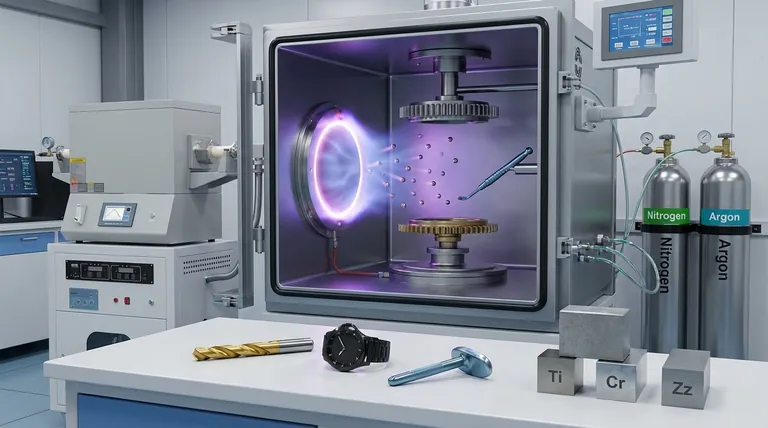

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- CVD-Diamant-Optikfenster für Laboranwendungen

- Runde bidirektionale Pressform für das Labor

Andere fragen auch

- Was ist die CVD-Methode für synthetische Diamanten? Präzise Labordiamanten aus Gas züchten

- Was ist chemische Gasphasenabscheidung in einem CVD-Ofen? Ein Leitfaden zum Wachstum hochreiner Dünnschichten

- Was ist die thermische CVD-Technik? Das Hochtemperatur-Geheimnis für überlegene Beschichtungen

- Wie lange dauert die Verarbeitung eines CVD-Diamanten? Ein Leitfaden zum 2-4-wöchigen Wachstumszyklus

- Was ist der Prozess der Vakuumabscheidung? Erreichen Sie Beschichtungen mit atomarer Präzision