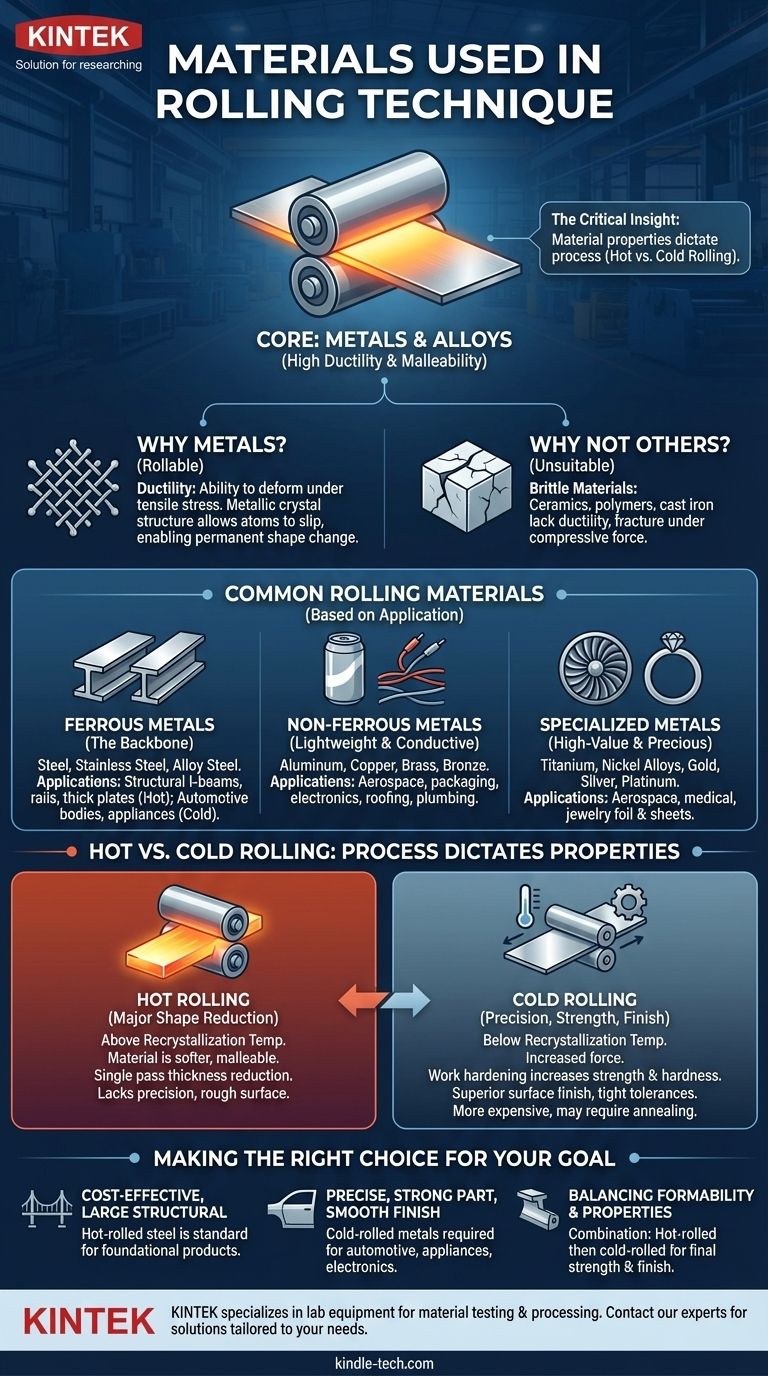

Im Kern wird die Walztechnik fast ausschließlich für Metalle und deren Legierungen eingesetzt. Der Prozess ist darauf ausgelegt, Materialien mit hoher Duktilität und Formbarkeit zu formen, wobei Stahl, Aluminium und Kupfer die häufigsten Beispiele sind, die zu Platten, Blechen und Profilen verarbeitet werden.

Die entscheidende Erkenntnis ist nicht nur, welche Materialien gewalzt werden, sondern wie die Eigenschaften eines Materials den gewählten Prozess bestimmen – entweder Warmwalzen für massive Formänderungen oder Kaltwalzen für die Erzielung von Präzision, Festigkeit und einer feinen Oberflächengüte.

Das entscheidende Merkmal: Warum Metalle beim Walzen dominieren

Walzen ist ein Metallumformverfahren, bei dem ein Werkstück durch ein oder mehrere Walzenpaare geführt wird, um seine Dicke zu reduzieren und es gleichmäßig zu machen. Die Fähigkeit des Materials, diesen Prozess zu durchlaufen, wird durch seine physikalischen Eigenschaften bestimmt.

Was macht ein Material „walzbar“?

Die wichtigste Eigenschaft für das Walzen ist die Duktilität – die Fähigkeit, sich unter Zugspannung ohne Bruch zu verformen. Das Material muss zu einer erheblichen plastischen Verformung fähig sein, um von den Walzen gequetscht und gestreckt werden zu können.

Deshalb sind Metalle und ihre Legierungen die idealen Kandidaten. Ihre metallische Kristallstruktur ermöglicht es den Atomen, aneinander vorbeizugleiten, wodurch das Material seine Form dauerhaft ändern kann, anstatt zu zersplittern.

Nichtmetallische Materialien sind ungeeignet

Spröde Materialien wie Keramiken, die meisten Polymere und Gusseisen werden im Allgemeinen nicht gewalzt. Ihnen fehlt die erforderliche Duktilität, und sie würden unter den immensen Druckkräften der Walzwerke einfach reißen und brechen.

Ein genauerer Blick auf gängige Walzmaterialien

Obwohl die Kategorie „Metalle“ lautet, hängt das spezifische Material vollständig von der Endanwendung ab, die Anforderungen an Festigkeit, Gewicht, Leitfähigkeit oder Korrosionsbeständigkeit diktiert.

Eisenmetalle: Das Rückgrat der Industrie

Stahl ist das am häufigsten gewalzte Material auf dem Planeten. Dazu gehören Kohlenstoffstähle, Edelstähle und verschiedene legierte Stähle. Er wird warmgewalzt, um strukturelle I-Träger, Eisenbahnschienen und dicke Platten herzustellen, und dann oft kaltgewalzt, um Bleche für Karosserien und Haushaltsgeräte zu produzieren.

Nichteisenmetalle: Leicht und leitfähig

Aluminium wird wegen seines hohen Festigkeits-Gewichts-Verhältnisses geschätzt, was es in der Luft- und Raumfahrt, im Automobilbau und bei Verpackungen (wie Getränkedosen) unverzichtbar macht. Kupfer wird zu Blechen und Bändern gewalzt, um seine hervorragende elektrische und thermische Leitfähigkeit zu nutzen, die in allem von der Elektronik bis zur Dacheindeckung verwendet wird. Legierungen wie Messing und Bronze werden auch für Sanitärarmaturen und Lager gewalzt.

Spezial- und Edelmetalle

Der Walzprozess ist nicht auf Industriemetalle beschränkt. Hochwertige Materialien wie Titan, Nickellegierungen und Edelmetalle wie Gold, Silber und Platin werden zu Platten, Blechen und Folien für spezielle Anwendungen in der Luft- und Raumfahrt, Medizin und Schmuckherstellung gewalzt.

Warmwalzen vs. Kaltwalzen: Der Prozess bestimmt die Eigenschaften

Die Wahl zwischen Warm- oder Kaltwalzen ist eine grundlegende Entscheidung, die vom Material und den gewünschten Endmerkmalen abhängt.

Warmwalzen: Für große Formreduzierungen

Warmwalzen wird bei Temperaturen oberhalb des Rekristallisationspunktes des Materials durchgeführt. Bei diesen hohen Temperaturen ist das Metall weicher und formbarer, was massive Dickenreduzierungen in einem einzigen Durchgang ermöglicht.

Dies ist die primäre Methode zur Herstellung grundlegender Formen wie Brammen, Blöcke und Knüppel aus Rohblöcken.

Kaltwalzen: Für Präzision, Festigkeit und Oberflächengüte

Kaltwalzen wird unterhalb der Rekristallisationstemperatur (oft bei Raumtemperatur) durchgeführt. Dieser Prozess erfordert deutlich mehr Kraft, liefert aber Produkte mit deutlichen Vorteilen.

Kaltwalzen erhöht die Festigkeit und Härte des Materials durch einen Prozess, der als Kaltverfestigung bezeichnet wird. Es erzeugt auch eine überlegene Oberflächengüte und ermöglicht viel engere Maßtoleranzen, was für Endprodukte entscheidend ist.

Die Kompromisse verstehen

Die Wahl eines Materials und Walzverfahrens beinhaltet das Abwägen von Kosten, Effizienz und Endproduktanforderungen. Es gibt keine einzige „beste“ Methode.

Die Herausforderung des Warmwalzens

Der primäre Kompromiss beim Warmwalzen ist ein Mangel an Präzision. Wenn das Metall abkühlt, schrumpft es unvorhersehbar, was zu weniger präzisen Endmaßen führt. Die hohen Temperaturen verursachen auch eine schuppige, raue Oberfläche, die oft entfernt werden muss.

Die Einschränkungen des Kaltwalzens

Kaltwalzen ist teurer aufgrund der immensen Leistung, die zum Formen des härteren Materials erforderlich ist. Darüber hinaus reduziert der Kaltverfestigungseffekt die Duktilität des Metalls, wodurch seine Formbarkeit begrenzt wird, bevor es einen Glühprozess (Wärmebehandlung) benötigt, um seine Formbarkeit wiederherzustellen.

Die richtige Wahl für Ihr Ziel treffen

Das Material und die Walztechnik müssen auf das technische Ziel abgestimmt sein. Ihre Endanwendung bestimmt den besten Weg nach vorn.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, großformatigen Strukturbauteilen liegt: Warmgewalzter Stahl ist der unübertroffene Standard für die Herstellung grundlegender Produkte wie I-Träger, Profile und dicke Platten.

- Wenn Ihr Hauptaugenmerk auf einem präzisen, starken Teil mit glatter Oberfläche liegt: Kaltgewalzte Metalle wie Stahl, Aluminium oder Kupfer werden für Karosseriebleche, Gerätegehäuse und elektronische Komponenten benötigt.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Formbarkeit und Endprodukteigenschaften liegt: Oft wird eine Kombination verwendet, bei der ein Material zuerst warmgewalzt wird, um eine handhabbare Form zu erhalten, und dann kaltgewalzt wird, um seine endgültige Festigkeit und Oberflächengüte zu erreichen.

Letztendlich ist das Verständnis des Zusammenspiels zwischen den inhärenten Eigenschaften eines Materials und dem Walzprozess der Schlüssel zu einer effektiven und effizienten Fertigung.

Zusammenfassungstabelle:

| Materialart | Häufige Beispiele | Wichtige Anwendungen |

|---|---|---|

| Eisenmetalle | Kohlenstoffstahl, Edelstahl | Konstruktionsbalken, Karosseriebleche, Haushaltsgeräte |

| Nichteisenmetalle | Aluminium, Kupfer, Messing | Luft- und Raumfahrt, Verpackungen, Elektronik, Dacheindeckung |

| Spezialmetalle | Titan, Nickellegierungen, Gold, Silber | Luft- und Raumfahrt, medizinische Geräte, Schmuck |

| Walzverfahren | Temperatur | Wichtigstes Ergebnis |

| Warmwalzen | Oberhalb des Rekristallisationspunktes | Große Formreduzierung, kostengünstige Großteile |

| Kaltwalzen | Unterhalb des Rekristallisationspunktes | Hohe Präzision, Festigkeit, glatte Oberfläche |

Benötigen Sie präzise, hochwertige Walzmaterialien für Ihr Labor oder Ihren Fertigungsprozess? KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die auf Ihre Materialprüf- und Verarbeitungsanforderungen zugeschnitten sind. Egal, ob Sie mit Baustählen, leitfähigen Nichteisenmetallen oder Speziallegierungen arbeiten, unsere Lösungen helfen Ihnen, die exakten Eigenschaften und Oberflächen zu erzielen, die für Ihre Anwendungen erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Arbeitsabläufe bei der Materialumformung und -prüfung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

- Labor-Zehn-Kammer-Horizontal-Kugelmühle für Laboranwendungen

Andere fragen auch

- Was ist der Hauptzweck der Verwendung einer Labor-Hydraulikpresse zum Vorpressen? Optimale Sinterergebnisse erzielen

- Welche Elemente kann ein tragbares RFA-Gerät nachweisen? Von Magnesium bis Uran – verstehen Sie seine Fähigkeiten und Grenzen

- Was ist der Pressvorgang von Keramik? Ein Leitfaden zur präzisen, hochfesten Fertigung

- Wie wirkt sich eine hochpräzise Druckregelung in hydraulischen Pressen auf die Qualität von Festkörperbatterieelektroden aus?

- Was sind die Vor- und Nachteile des Transferformens? Präzision für komplexe Duroplastteile erreichen

- Was sind die Spezifikationen von RFA? Ein Leitfaden zur Elementaranalyse von Mg bis U

- Welche Faktoren beeinflussen die Pelletqualität? Meistern Sie die KBr-Pellet-Vorbereitung für makellose FTIR-Ergebnisse

- Wie viel kostet eine Industriepresse? Ein Leitfaden zur Preisgestaltung von 50.000 bis über 500.000 US-Dollar