Um hohen Temperaturen standzuhalten, sind die Hauptkandidaten eine Gruppe, die als hochschmelzende Metalle (Refractory Metals) und spezialisierte Superlegierungen bekannt ist. Metalle wie Wolfram (W) haben mit 3.422 °C den höchsten Schmelzpunkt aller Metalle und sind somit ein Champion der reinen Hitzebeständigkeit. Für praktische Anwendungen in oxidierenden Umgebungen wie einem Düsentriebwerk sind jedoch Nickelbasis-Superlegierungen wie Inconel aufgrund ihrer kombinierten Festigkeit und Korrosionsbeständigkeit bei extremen Temperaturen oft überlegen.

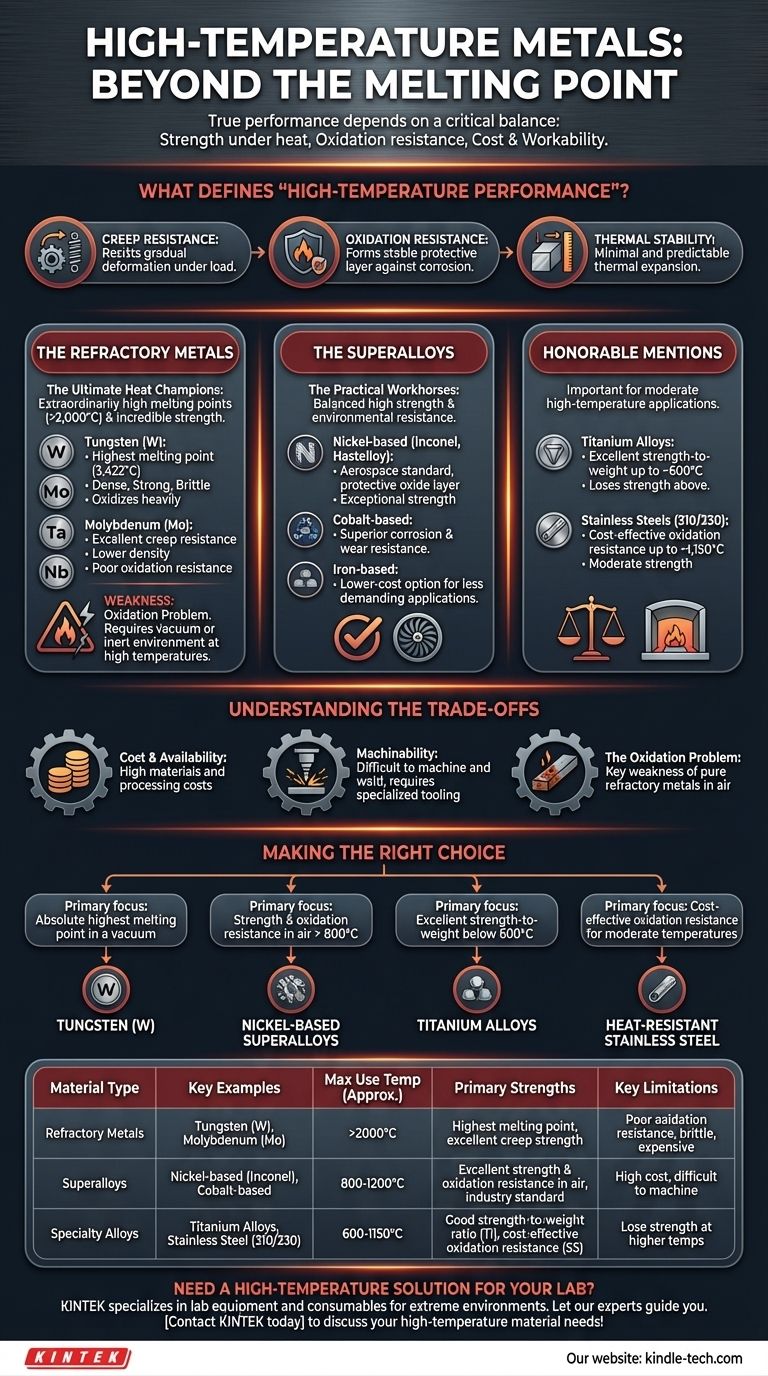

Das beste „Hochtemperatur“-Metall ist selten das mit dem höchsten Schmelzpunkt. Die tatsächliche Leistung hängt von einem kritischen Gleichgewicht zwischen der Festigkeit des Materials bei Hitze (Kriechfestigkeit), seiner Fähigkeit, Oxidation zu widerstehen, sowie seinen Gesamtkosten und seiner Verarbeitbarkeit für die spezifische Anwendung ab.

Was definiert „Hochtemperaturleistung“?

Ein bloßer Blick auf eine Schmelzpunkttabelle ist irreführend. Die Tauglichkeit eines Metalls bei hohen Temperaturen ist ein vielschichtiges technisches Problem. Zwei Materialien mit ähnlichen Schmelzpunkten können in einer realen Umgebung drastisch unterschiedliche Leistungen erbringen.

Jenseits des Schmelzpunkts: Festigkeit unter Hitze

Ein Metall beginnt lange vor dem Schmelzen, seine strukturelle Integrität und Steifigkeit zu verlieren. Diese allmähliche Verformung unter konstanter Last bei erhöhten Temperaturen wird als Kriechen bezeichnet (Creep).

Ausgezeichnete Hochtemperaturmaterialien müssen dem Kriechen widerstehen, um ihre Form und Festigkeit bei Hitze beizubehalten. Dies ist ein kritischer Faktor bei Anwendungen wie Turbinenschaufeln oder Ofenkomponenten.

Die entscheidende Rolle der Oxidationsbeständigkeit

Die meisten praktischen Hochtemperaturanwendungen beinhalten Sauerstoff. Bei hoher Hitze korrodieren oder oxidieren viele Metalle schnell, verbrennen sozusagen und verlieren Masse.

Die besten Materialien, wie Superlegierungen, bilden eine stabile, passive Oxidschicht auf ihrer Oberfläche. Diese Schicht wirkt als Barriere und schützt das darunter liegende Metall vor weiterem Angriff und Zersetzung.

Wärmeausdehnung und Stabilität

Alle Materialien dehnen sich bei Erwärmung aus. Ein Material mit einem hohen Wärmeausdehnungskoeffizienten (CTE) ändert seine Größe dramatisch, was bei zusammengebauten Teilen zu Spannungen und Brüchen führen kann.

Eine vorhersagbare und minimale Wärmeausdehnung ist eine wünschenswerte Eigenschaft für Komponenten, die über einen weiten Temperaturbereich enge Toleranzen einhalten müssen.

Ein genauerer Blick auf Hochtemperaturmetalle

Ingenieure klassifizieren Hochtemperaturmetalle in mehrere Hauptgruppen, die jeweils ein unterschiedliches Profil von Stärken und Schwächen aufweisen.

Die hochschmelzenden Metalle: Die ultimativen Hitzemeister

Hochschmelzende Metalle sind durch ihre außergewöhnlich hohen Schmelzpunkte (über 2.000 °C) und ihre unglaubliche Festigkeit bei Temperatur definiert.

- Wolfram (W): Hat den höchsten Schmelzpunkt aller Metalle. Es ist extrem dicht und fest, aber bei Raumtemperatur spröde und oxidiert bei hohen Temperaturen stark an der Luft.

- Molybdän (Mo): Leichter zu bearbeiten und weniger dicht als Wolfram, bietet es dennoch hervorragende Kriechfestigkeit. Wie Wolfram weist es eine sehr schlechte Oxidationsbeständigkeit auf.

- Tantal (Ta): Sehr duktil und korrosionsbeständig (bei niedrigeren Temperaturen), muss aber bei den höchsten Temperaturen vor Oxidation geschützt werden.

- Niob (Nb): Das am wenigsten dichte der hochschmelzenden Metalle, was es für die Luft- und Raumfahrt nützlich macht. Es wird oft legiert, um Superlegierungen zu bilden.

Die Superlegierungen: Die praktischen Arbeitspferde

Superlegierungen sind die erste Wahl für anspruchsvolle Anwendungen, die sowohl hohe Festigkeit als auch Umweltbeständigkeit erfordern. Ihre Leistung ergibt sich aus komplexer Legierung und einer spezialisierten Kristallstruktur.

- Nickelbasis-Superlegierungen (z. B. Inconel, Hastelloy): Die häufigste Art. Sie bilden das Rückgrat der Luft- und Raumfahrtindustrie und werden für Turbinenschaufeln und Abgasanlagen verwendet, da sie außergewöhnlich gut eine schützende Oxidschicht bilden können, während sie ihre Festigkeit behalten.

- Kobaltbasis-Superlegierungen: Bieten im Vergleich zu einigen Nickellegierungen eine überlegene Korrosions- und Verschleißfestigkeit bei Temperatur, sind aber im Allgemeinen teurer.

- Eisenbasis-Superlegierungen: Im Wesentlichen eine Weiterentwicklung von Edelstahl, bieten sie eine kostengünstigere Superlegierungsoption für weniger anspruchsvolle Anwendungen, bei denen die Leistung von Nickel- oder Kobaltlegierungen nicht erforderlich ist.

Ehrenwerte Erwähnungen: Titan und Edelstahl

Obwohl sie nicht in derselben Klasse wie hochschmelzende Metalle oder Superlegierungen sind, haben diese gängigen Materialien wichtige Hochtemperaturanwendungen.

- Titanlegierungen: Sind bis etwa 600 °C außergewöhnlich fest für ihr Gewicht. Über dieser Temperatur beginnen sie, an Festigkeit zu verlieren und leiden unter Oxidation.

- Edelstähle: Bestimmte Güten, wie 310 oder 330, sind für den Einsatz bei moderaten Hochtemperaturen (bis ca. 1.150 °C) konzipiert, bei denen hohe Festigkeit nicht die Hauptsorge ist. Sie sind eine kostengünstige Wahl für Ofenauskleidungen, Wärmetauscher und Abgaskomponenten.

Die Kompromisse verstehen

Die Auswahl eines Hochtemperaturmetalls ist immer eine Übung im Umgang mit Kompromissen. Das ideale Material existiert selten.

Kosten und Verfügbarkeit

Hochschmelzende Metalle und Superlegierungen sind um Größenordnungen teurer als herkömmliche Metalle wie Stahl oder Aluminium. Die Rohstoffe sind selten, und die Verfahren zur Raffination und Legierung sind komplex und energieintensiv.

Zerspanbarkeit und Fertigung

Diese Materialien sind notorisch schwer zu bearbeiten und zu schweißen. Sie sind zäh, härten schnell durch Kaltverfestigung und erfordern Spezialwerkzeuge, Kühlmittel und langsamere Bearbeitungsgeschwindigkeiten, was die Herstellungskosten erheblich in die Höhe treibt.

Das Oxidationsproblem

Dies ist die größte Schwäche reiner hochschmelzender Metalle. Trotz ihrer unglaublichen Schmelzpunkte werden Metalle wie Wolfram und Molybdän bei hohen Temperaturen in offener Luft durch Oxidation zerstört. Sie sind daher auf Anwendungen in einem Vakuum oder einer inerten (nicht reaktiven) Gasumgebung beschränkt, es sei denn, sie verfügen über eine Schutzbeschichtung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl muss von Ihrem Hauptziel und der Betriebsumgebung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem absolut höchsten Schmelzpunkt im Vakuum liegt: Wolfram ist die unbestrittene Wahl, aber Sie müssen seine Sprödigkeit und extreme Dichte berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Oxidationsbeständigkeit in Luft über 800 °C liegt: Nickelbasis-Superlegierungen wie die Inconel-Familie sind der bewährte Industriestandard.

- Wenn Ihr Hauptaugenmerk auf einem ausgezeichneten Verhältnis von Festigkeit zu Gewicht unter 600 °C liegt: Titanlegierungen bieten eine Leistung, die leichtere Metalle nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Oxidationsbeständigkeit für moderate Temperaturen liegt: Hitzebeständige Edelstahlsorten sind Ihr praktischster Ausgangspunkt.

Letztendlich ist die Auswahl des richtigen Materials ein Prozess, bei dem die einzigartigen Eigenschaften des Metalls mit den spezifischen Anforderungen Ihrer Umgebung und Ihres Budgets in Einklang gebracht werden.

Zusammenfassungstabelle:

| Materialtyp | Wichtige Beispiele | Max. Gebrauchstemperatur (ca.) | Hauptstärken | Wesentliche Einschränkungen |

|---|---|---|---|---|

| Hochschmelzende Metalle | Wolfram (W), Molybdän (Mo) | >2000°C | Höchster Schmelzpunkt, ausgezeichnete Kriechfestigkeit | Schlechte Oxidationsbeständigkeit, spröde, teuer |

| Superlegierungen | Nickelbasis (Inconel), Kobaltbasis | 800-1200°C | Ausgezeichnete Festigkeit & Oxidationsbeständigkeit an der Luft, Industriestandard | Hohe Kosten, schwer zu bearbeiten |

| Speziallegierungen | Titanlegierungen, Edelstahl (310/330) | 600-1150°C | Gutes Verhältnis von Festigkeit zu Gewicht (Ti), kostengünstige Oxidationsbeständigkeit (SS) | Verlieren bei höheren Temperaturen an Festigkeit |

Benötigen Sie eine Hochtemperaturlösung für Ihr Labor?

Die Auswahl des richtigen Metalls ist entscheidend für die Leistung und Sicherheit Ihrer Hochtemperaturprozesse, sei es für Ofenkomponenten, Reaktoren oder Spezialwerkzeuge.

KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für extreme Umgebungen. Wir können Ihnen helfen, die optimalen Hochtemperaturmaterialien für Ihre spezifische Anwendung zu finden oder zu entwickeln, wobei Leistung, Haltbarkeit und Budget abgewogen werden.

Lassen Sie sich von unseren Experten zur richtigen Lösung führen. Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an Hochtemperaturmaterialien zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hochwertige Aluminiumoxid-Keramikschraube für fortschrittliche Feinchemikalien mit Hochtemperatur- und Isolationsbeständigkeit

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

Andere fragen auch

- Womit ist der Sinterprozess verbunden? Beherrschung der Pulver-zu-Feststoff-Fertigung

- Leitet Graphit Strom? Die Geheimnisse seiner Atomstruktur entschlüsselt

- Welche Elemente können mit Röntgenfluoreszenzanalyse (RFA) nicht nachgewiesen werden? Verständnis der Grenzen der Analyse leichter Elemente

- Warum ist eine Kühl- und Entfeuchtungsstufe notwendig, bevor Biogas in eine Gasanalyseneinheit gelangt? Schützen Sie Ihre Sensoren

- Welches Metall wird am häufigsten für das Schmieden verwendet? Beginnen Sie mit Baustahl für Schmiedeerfolge

- Welche Probleme gibt es mit Pyrolyseöl? Zentrale Herausforderungen bei der Stabilität und den Kosten von Bio-Öl

- Warum wird Goldsputtern für REM verwendet? Erreichen Sie klare, hochauflösende Abbildungen von nichtleitenden Proben

- Wie wirkt sich die Hochtemperatur-Wärmebehandlung auf PVA-Membranen aus? Optimierung von Stabilität und Leistung