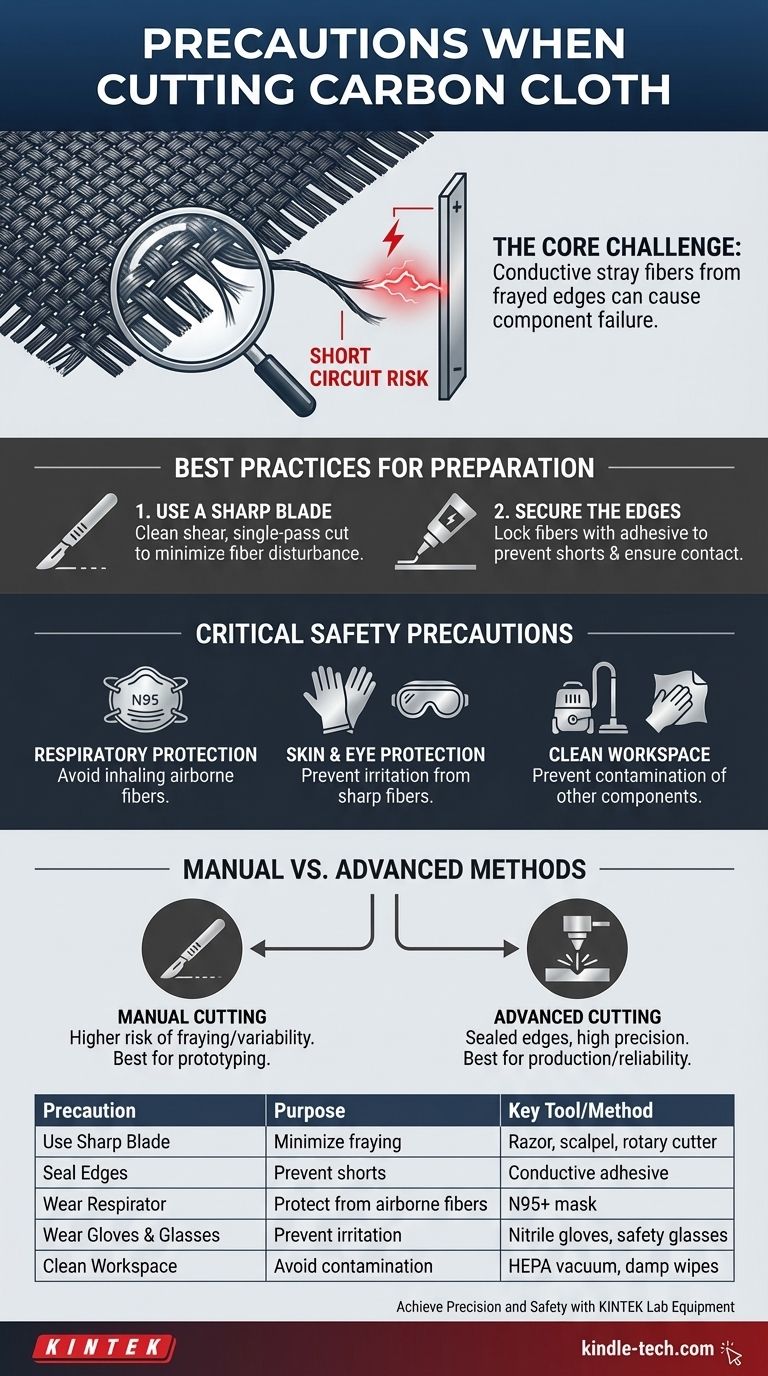

Beim Schneiden von Kohlefasergewebe sind die wichtigsten Vorsichtsmaßnahmen, das Entstehen von ausgefransten Kanten zu verhindern und die dabei entstehenden losen Fasern zu handhaben. Diese umherfliegenden, leitfähigen Fasern können in empfindlichen Anwendungen leicht elektrische Kurzschlüsse verursachen, die zu Komponentenausfällen führen. Das Sichern der Schnittkanten mit einem geeigneten Klebstoff ist ein gängiger und effektiver Schritt nach dem Schneiden.

Die Herausforderung beim Schneiden von Kohlefasergewebe liegt nicht nur in der Maßhaltigkeit; es geht darum, die elektrische Integrität des Materials zu bewahren. Jeder Schnitt muss als kontrollierter Prozess behandelt werden, um zu verhindern, dass lose, leitfähige Fasern die Sicherheit und Leistung des Endgeräts beeinträchtigen.

Die Kernherausforderung: Leitfähigkeit und Ausfransen

Warum Ausfransen ein kritisches Risiko ist

Kohlefasergewebe besteht aus gewebten oder nicht gewebten Kohlefasern. Diese Fasern sind von Natur aus elektrisch leitfähig, was oft der Hauptgrund für ihre Verwendung in Anwendungen wie Brennstoffzellen, Batterien und Superkondensatoren ist.

Wenn Sie das Gewebe schneiden, durchtrennen Sie unweigerlich diese Fasern, wodurch lose Stränge an der Kante entstehen.

Wie ausgefranste Fasern Kurzschlüsse verursachen

In einem elektrochemischen Gerät sind Komponenten wie Anode und Kathode durch eine nichtleitende Membran getrennt. Wenn sich eine einzelne lose Kohlefaser vom Elektrodenrand löst und diese Lücke überbrückt, entsteht ein direkter, niederohmiger Pfad für Elektrizität.

Dieser interne Kurzschluss kann zu sofortigem Geräteausfall, katastrophaler Überhitzung oder einem erheblichen Leistungsabfall führen.

Best Practices für Schneiden und Vorbereitung

Verwenden Sie eine extrem scharfe Klinge

Ziel ist es, die Fasern sauber zu scheren, anstatt sie zu quetschen oder zu zerreißen. Scheren sind oft eine schlechte Wahl, da sie das Gewebe zusammendrücken und das Ausfransen verschlimmern können.

Verwenden Sie eine frische Rasierklinge, ein Skalpell oder einen Rollschneider auf einer festen Schneidematte. Dies ermöglicht einen sauberen, einmaligen Schnitt, der die Faserstörung minimiert.

Sichern Sie die Kanten nach dem Schneiden

Wie in den Best Practices erwähnt, ist das Versiegeln der Kanten ein wichtiger Schritt, um lose Fasern zu fixieren.

Die Verwendung eines leitfähigen Klebstoffs oder eines kompatiblen Polymerbindemittels entlang der Schnittkante ist eine Standardmethode. Dies verhindert nicht nur das Ausfransen, sondern kann auch dazu beitragen, einen guten elektrischen Kontakt entlang des Umfangs der Elektrode aufrechtzuerhalten. Die Wahl des Klebstoffs muss in der Umgebung Ihrer spezifischen Anwendung chemisch inert sein (z. B. beständig gegen den Elektrolyten).

Kritische Sicherheitsvorkehrungen zu beachten

Atemschutz

Das Schneiden von Kohlefasergewebe kann mikroskopisch kleine, luftgetragene Faserfragmente freisetzen. Das Einatmen dieser Partikel kann eine Reizung der Atemwege und ein potenzielles langfristiges Gesundheitsrisiko darstellen.

Tragen Sie immer eine gut sitzende Partikelmaske (z. B. N95 oder höher), wenn Sie das Material schneiden oder so handhaben, dass Staub entstehen könnte.

Haut- und Augenschutz

Die kleinen, steifen Fasern können leicht in die Haut eindringen oder diese reizen. Tragen Sie immer Nitril- oder andere geeignete Handschuhe.

Schutzbrillen sind obligatorisch, um Ihre Augen vor luftgetragenen Partikeln zu schützen, die während des Schneidvorgangs entstehen.

Einen sauberen Arbeitsplatz aufrechterhalten

Leitfähige Kohlefasern können andere empfindliche Komponenten, Experimente oder Elektronik in Ihrem Labor kontaminieren. Widmen Sie einen speziellen, sauberen Bereich zum Schneiden und reinigen Sie ihn nach Gebrauch gründlich mit einem HEPA-gefilterten Staubsauger oder feuchten Tüchern.

Die Kompromisse verstehen

Kantenversiegelung reduziert die aktive Fläche

Das Auftragen von Klebstoff oder Bindemittel auf die Kante des Gewebes „deaktiviert“ diesen Teil effektiv, was bedeutet, dass er nicht mehr an der elektrochemischen Reaktion teilnehmen kann. Sie müssen diese Reduzierung der aktiven Oberfläche während der Designphase berücksichtigen, um sicherzustellen, dass Ihre Komponente ihre Leistungsziele erreicht.

Manuelles Schneiden vs. fortschrittliche Methoden

Während das manuelle Schneiden mit einer Klinge zugänglich ist, birgt es das höchste Risiko einer bedienerabhängigen Variabilität und des Ausfransens.

Für hohe Präzision und Wiederholbarkeit sind Methoden wie Stanzen oder Laserschneiden überlegen. Insbesondere das Laserschneiden kann die Kante beim Schneiden thermisch versiegeln und ein perfekt sauberes und stabiles Ergebnis liefern, obwohl es spezielle Ausrüstung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder ersten Tests liegt: Ein sorgfältiges Schneiden mit einer frischen Rasierklinge kann ausreichen, aber seien Sie äußerst wachsam gegenüber potenziellen Kurzschlüssen während der Gerätemontage und des Betriebs.

- Wenn Ihr Hauptaugenmerk auf einem zuverlässigen, langlebigen Gerät liegt: Ein Schritt zur Kantenversiegelung nach dem Schneiden mit einem chemisch kompatiblen leitfähigen Klebstoff ist unerlässlich, um Stabilität und Sicherheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion oder ultimativer Präzision liegt: Die Investition in einen automatisierten Prozess wie Stanzen oder Laserschneiden liefert die konsistentesten und zuverlässigsten Ergebnisse.

Letztendlich ist die sorgfältige Vorbereitung von Kohlefasergewebe der grundlegende Schritt zum Bau eines sicheren und effektiven Endgeräts.

Zusammenfassungstabelle:

| Vorsichtsmaßnahme | Zweck | Wichtigstes Werkzeug/Methode |

|---|---|---|

| Scharfe Klinge verwenden | Sauberer Schnitt zur Minimierung des Ausfransens | Rasierklinge, Skalpell, Rollschneider |

| Kanten versiegeln | Fasern fixieren, um Kurzschlüsse zu verhindern | Leitfähiger Klebstoff oder Polymerbindemittel |

| Atemschutz tragen | Schutz vor luftgetragenen Fasern | N95 oder höhere Partikelmaske |

| Handschuhe & Brille tragen | Haut-/Augenreizungen vorbeugen | Nitrilhandschuhe, Schutzbrille |

| Arbeitsplatz reinigen | Kontamination anderer Komponenten vermeiden | HEPA-Staubsauger, feuchte Tücher |

Präzision und Sicherheit mit KINTEK Laborgeräten erreichen

Das Schneiden von Kohlefasergewebe erfordert Präzisionswerkzeuge und eine sorgfältige Vorgehensweise, um kostspielige Ausfälle zu vermeiden. KINTEK ist spezialisiert auf die Lieferung hochwertiger Laborgeräte und Verbrauchsmaterialien – einschließlich Präzisionsschneidwerkzeugen und kompatiblen Klebstoffen –, um Ihrem Labor zu helfen, die Materialintegrität und Betriebssicherheit zu gewährleisten.

Lassen Sie uns Ihre Forschung in Brennstoffzellen, Batterien und Superkondensatoren mit zuverlässigen Lösungen unterstützen, die auf Ihre Bedürfnisse zugeschnitten sind. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Produkte Ihren Arbeitsablauf verbessern und Ihre Geräte vor Kurzschlüssen schützen können.

Visuelle Anleitung

Ähnliche Produkte

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Dreidimensionales elektromagnetisches Siebinstrument

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Automatische Labor-Heißpresse

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

Andere fragen auch

- Was sind die Vorteile von Diamant-Schneidwerkstoffen? Erreichen Sie überlegene Präzision und Produktivität

- Wofür werden diamantbeschichtete Werkzeuge verwendet? Erobern Sie abrasive Materialien mit überlegener Werkzeugstandzeit

- Wie sind RVC-Platten korrekt zu lagern? Sichern Sie langfristige Leistung und Integrität

- Was sind die Nachteile der Schneckenextrusion? Hohe Kosten und Komplexität erklärt

- Was sind die spezifischen Anwendungen eines Präzisions-Scheibenschneiders bei der Montage von Festkörperbatterien? Gewährleistung gratfreier Genauigkeit