Ja, Sintermetallkomponenten können absolut bearbeitet werden, aber dies erfordert einen spezifischen Ansatz, der ihre einzigartige innere Struktur berücksichtigt. Im Gegensatz zu massiven Metallen werden Sinterteile aus gepresstem und erhitztem Pulver geformt, was zu einer inhärenten Porosität führt, die grundlegend verändert, wie sie mit einem Schneidwerkzeug interagieren. Das Verständnis dieses Unterschieds ist der Schlüssel, um erfolgreich die gewünschten Toleranzen und Oberflächengüten zu erzielen, ohne das Teil zu beschädigen oder Ihre Werkzeuge vorzeitig zu verschleißen.

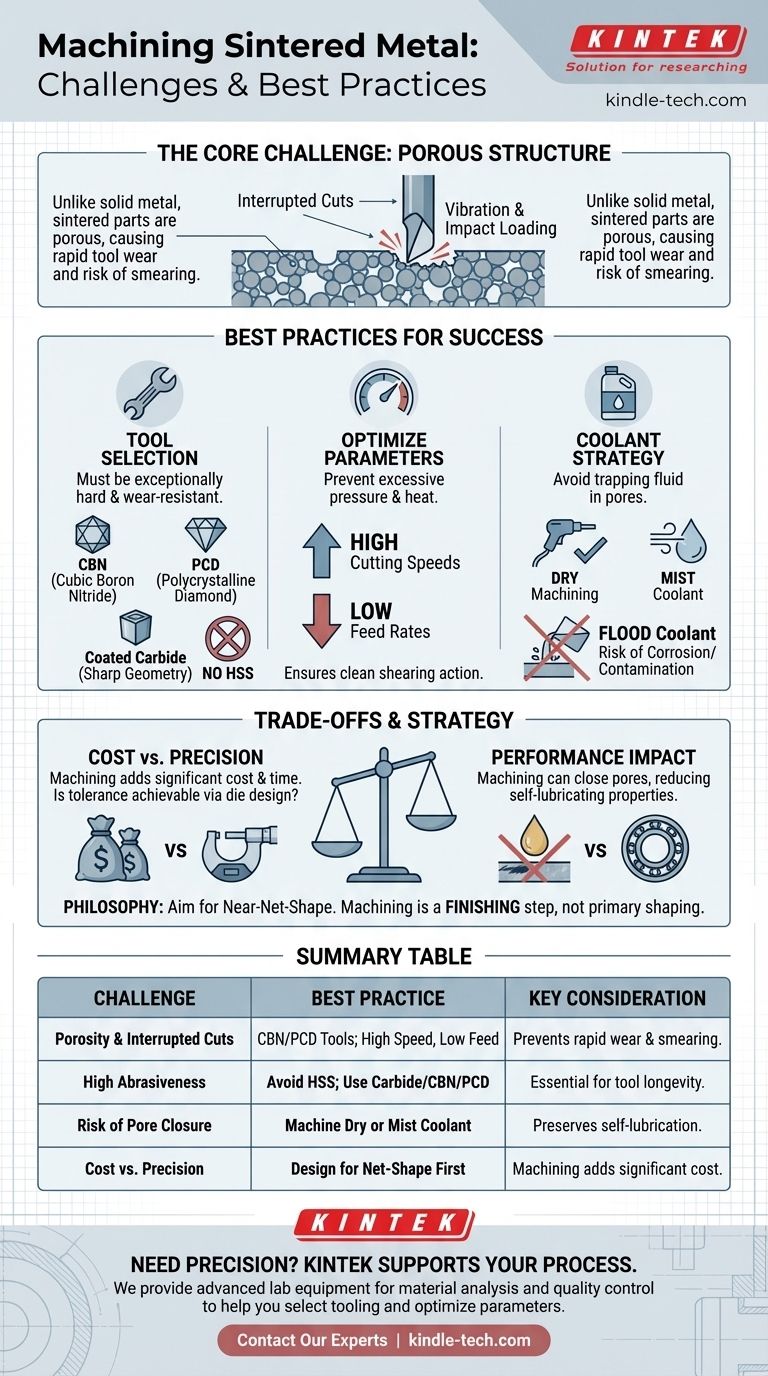

Die zentrale Herausforderung bei der Bearbeitung von Sintermetall ist seine poröse Struktur. Diese Porosität führt auf mikroskopischer Ebene zu unterbrochenen Schnitten, was einen schnellen Werkzeugverschleiß verursacht und spezielle Werkzeuge und Techniken erfordert, um ein Verschmieren der Oberfläche und das Schließen der Poren zu verhindern, die dem Teil oft seine gewünschten Eigenschaften verleihen.

Warum die Bearbeitung von Sintermetall eine einzigartige Herausforderung ist

Der Pulvermetallurgie- (Sinter-) Prozess ist darauf ausgelegt, Teile herzustellen, die "endkonturnah" sind, wodurch der Bedarf an sekundären Bearbeitungsschritten minimiert wird. Wenn jedoch Merkmale wie Gewinde, scharfe Kanten oder hochpräzise Bohrungen erforderlich sind, wird eine Bearbeitung notwendig.

Die entscheidende Rolle der Porosität

Ein Sinterteil ist kein massiver Metallblock; es ist ein starrer Schwamm aus verschmolzenen Metallpartikeln. Wenn ein Schneidwerkzeug über die Oberfläche gleitet, bewegt sich seine Schneide ständig von Metall zu Hohlraum und wieder zurück.

Diese mikroskopisch unterbrochenen Schnitte erzeugen Vibrationen und Stoßbelastungen, die empfindliche Werkzeugschneiden absplittern und den Verschleiß weitaus schneller beschleunigen können, als wenn ein massives, homogenes Material geschnitten wird.

Hohe Abrasivität und schneller Werkzeugverschleiß

Die einzelnen Pulverpartikel in einer Sinterkomponente sind durch Hitze und Druck miteinander verbunden, aber sie sind nicht vollständig geschmolzen und neu geformt. Diese körnige Struktur kann stark abrasiv sein.

Infolgedessen werden Standard-Hochgeschwindigkeitsstahl- (HSS) Werkzeuge fast sofort versagen. Härtere, verschleißfestere Schneidwerkzeugmaterialien sind nicht optional – sie sind eine Notwendigkeit.

Das Risiko des Verschmierens und Schließens von Poren

Viele Sinterteile, insbesondere Bronze- oder Eisenlager, sind so konzipiert, dass sie porös sind, damit sie zur Selbstschmierung mit Öl imprägniert werden können.

Aggressive oder unsachgemäße Bearbeitungstechniken können das Oberflächenmetall "verschmieren", es plastisch verformen und diese essentiellen Poren verschließen. Dies kann die selbstschmierende Fähigkeit des Teils dauerhaft zerstören.

Best Practices für die Bearbeitung von Sinterteilen

Um diesen Herausforderungen entgegenzuwirken, müssen Sie Ihre Werkzeuge, Parameter und Prozesse anpassen. Ziel ist es, eine saubere Scherwirkung zu erzielen, anstatt das Material zu drücken oder zu reißen.

Die Werkzeugauswahl ist entscheidend

Ihre erste Verteidigungslinie ist das Schneidwerkzeug selbst. Das Werkzeug muss außergewöhnlich hart und verschleißfest sein.

Verwenden Sie kubisches Bornitrid (CBN) oder polykristalline Diamant- (PCD) Werkzeuge für die beste Leistung und Standzeit, insbesondere bei eisenhaltigen Sintermaterialien. Verwenden Sie mindestens unbeschichtete oder vorzugsweise beschichtete Hartmetallwerkzeuge mit einer sehr scharfen, positiven Spanwinkelgeometrie.

Optimieren Sie Ihre Schnittparameter

Die richtigen Drehzahlen und Vorschübe sind entscheidend, um übermäßigen Werkzeugdruck und Hitze zu vermeiden.

Im Allgemeinen sollten Sie hohe Schnittgeschwindigkeiten in Kombination mit niedrigen Vorschubgeschwindigkeiten verwenden. Hohe Geschwindigkeit hilft, eine stabile Schneidzone aufrechtzuerhalten, während eine niedrige Vorschubgeschwindigkeit den Druck auf das Werkzeug reduziert und das Risiko des Verschmierens der Teilschicht minimiert.

Kühlmittel vorsichtig verwenden

Das Fluten eines Sinterteils mit flüssigem Kühlmittel kann problematisch sein. Die Flüssigkeit kann sich im porösen Netzwerk festsetzen, was später zu Korrosion oder Kontamination führen kann.

Wenn möglich, ist die Trockenbearbeitung die bevorzugte Methode. Wenn Kühlung notwendig ist, ist ein Sprühnebelkühlmittel oder ein gerichteter Druckluftstrahl eine viel sicherere Alternative zur Flutkühlung.

Die Kompromisse verstehen

Die Bearbeitung sollte als Endbearbeitungsvorgang für Sinterteile angesehen werden, nicht als primäre Formgebungsmethode. Wägen Sie immer die Vorteile gegen die Nachteile ab.

Kosten vs. Präzision

Der Hauptvorteil des Sinterns sind die geringen Kosten für die Großserienfertigung komplexer Formen. Das Hinzufügen eines Bearbeitungsschritts verursacht erhebliche Kosten und Zeit, was diesen Kernvorteil schmälert.

Fragen Sie immer, ob die erforderliche Toleranz durch ein besseres Werkzeugdesign oder eine bessere Sinterprozesskontrolle erreicht werden kann, bevor Sie auf die Bearbeitung zurückgreifen.

Leistungseinfluss auf selbstschmierende Teile

Wenn Sie ein Teil bearbeiten, das speziell für seine Porosität ausgelegt ist (wie ein ölgetränktes Lager), ändern Sie seine grundlegenden Eigenschaften.

Selbst bei perfekter Technik ist ein gewisses Maß an Oberflächenporenverschluss unvermeidlich. Dies verringert die Fähigkeit des Teils, Schmiermittel zu speichern und abzugeben, was potenziell zu einem vorzeitigen Versagen in der Endanwendung führen kann.

Die Near-Net-Shape-Philosophie

Das Ziel der Pulvermetallurgie ist es, ein fertiges Teil direkt aus dem Werkzeug herzustellen. Die Konstruktion einer Komponente, die stark auf die Nachsinterbearbeitung angewiesen ist, deutet oft auf eine Diskrepanz zwischen den Designanforderungen und dem gewählten Herstellungsverfahren hin.

Die richtige Wahl für Ihr Projekt treffen

Bewerten Sie Ihre Designziele, um zu bestimmen, ob und wie Sie die Bearbeitung einer Sinterkomponente angehen sollten.

- Wenn Ihr Hauptaugenmerk auf möglichst geringen Kosten liegt: Konstruieren Sie das Teil so, dass es aus dem Sinterprozess wirklich endkonturnah ist, und vermeiden Sie alle sekundären Bearbeitungsschritte.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision bei spezifischen Merkmalen liegt: Planen Sie die Bearbeitung als letzten Bearbeitungsschritt ein, aber geben Sie die richtigen Werkzeuge (CBN/PCD) und Parameter in Ihrem Fertigungsplan an.

- Wenn Ihr Hauptaugenmerk auf Selbstschmierung liegt: Vermeiden Sie die Bearbeitung von Oberflächen, die Porosität erfordern; wenn ein Merkmal bearbeitet werden muss, beachten Sie, dass seine Schmiereigenschaften beeinträchtigt werden.

Letztendlich resultiert eine erfolgreiche Fertigung aus der Konstruktion des Teils mit einem tiefen Verständnis des Produktionsprozesses von Anfang an.

Zusammenfassungstabelle:

| Herausforderung | Best Practice | Wichtige Überlegung |

|---|---|---|

| Porosität & unterbrochene Schnitte | Verwenden Sie CBN- oder PCD-Werkzeuge; hohe Geschwindigkeit, geringer Vorschub | Verhindert schnellen Werkzeugverschleiß und Oberflächenverschmierung |

| Hohe Abrasivität | Vermeiden Sie HSS; verwenden Sie Hartmetall-, CBN- oder PCD-Werkzeuge | Unerlässlich für Werkzeugstandzeit und saubere Schnitte |

| Risiko des Porenverschlusses | Trocken oder mit Sprühnebelkühlmittel bearbeiten; Flutkühlung vermeiden | Bewahrt die selbstschmierenden Eigenschaften in Lagern |

| Kosten vs. Präzision | Zuerst auf Endkonturnähe auslegen; nur bei Bedarf bearbeiten | Die Bearbeitung verursacht erhebliche Kosten im Sinterprozess |

Müssen Sie eine komplexe Sinterkomponente präzise bearbeiten?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Prüfung von Hochleistungs-Sintermetallen erforderlich sind. Unsere Expertise unterstützt den gesamten Herstellungsprozess, von der Materialanalyse bis zur Endkontrolle.

Wir helfen Ihnen:

- Die richtigen Werkzeuge auszuwählen für Ihr spezifisches Sintermaterial.

- Bearbeitungsparameter zu optimieren, um perfekte Toleranzen ohne Beeinträchtigung der Teileintegrität zu erreichen.

- Qualität sicherzustellen mit Geräten, die für strenge Materialprüfungen ausgelegt sind.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihre Labor- und Produktionsbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Labor Hybrid Tissue Grinder

Andere fragen auch

- Welche entscheidende Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von PEO/LiTFSI-Membranen? Optimierung der Leistung von Festkörperbatterien

- Warum wird eine Hochtemperatur-Glühkammer für die Vorbehandlung von 316L-Stahl verwendet? Sicherstellung der Genauigkeit von Hochleistungsimpulsen

- Wie trägt ein Vakuumsystem, das 10^-3 Pa aufrechterhält, zur Konsolidierung von Wolfram-Nanopulver bei? Erzielung von Reinheit und Festigkeit

- Was sind die Gefahren der Wärmebehandlung? Unkontrollierte Prozesse, Produktausfall und Sicherheit

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks? Erhaltung der strukturellen Integrität von Einzelatomkatalysatoren

- Was ist ein Zweikammerofen? Maximieren Sie die Effizienz und Qualität beim Aluminiumschmelzen

- Was ist der Hauptzweck eines Ofens? Ein Leitfaden für Heizung, Komfort und Materialumwandlung

- Welche Metalle werden geglüht? Entdecken Sie die Duktilität für Stahl, Kupfer, Messing & Aluminium