Der grundlegende Unterschied zwischen Beschichtungen mittels Chemical Vapor Deposition (CVD) und Physical Vapor Deposition (PVD) auf einer Wendeplatte liegt in der Art und Weise, wie die Beschichtung aufgebracht wird. CVD nutzt eine chemische Reaktion bei hoher Temperatur zwischen Vorläufergasen und der Oberfläche der Wendeplatte, um eine dicke, hochgradig haftende Schicht „wachsen“ zu lassen. Im Gegensatz dazu verwendet PVD einen physikalischen Prozess bei niedrigerer Temperatur, bei dem ein festes Beschichtungsmaterial in einem Vakuum verdampft und direkt auf die Wendeplatte in einer Sichtlinienübertragung abgeschieden wird.

Die Wahl zwischen einer CVD- und einer PVD-Wendeplatte ist keine Frage, welche Technologie überlegen ist, sondern eine strategische Entscheidung, die auf Ihrer spezifischen Bearbeitungsanwendung basiert. Die Wahl ist ein direkter Kompromiss zwischen der überlegenen Hitze- und Verschleißfestigkeit von CVD und der überlegenen Schneidkenschärfe und Zähigkeit von PVD.

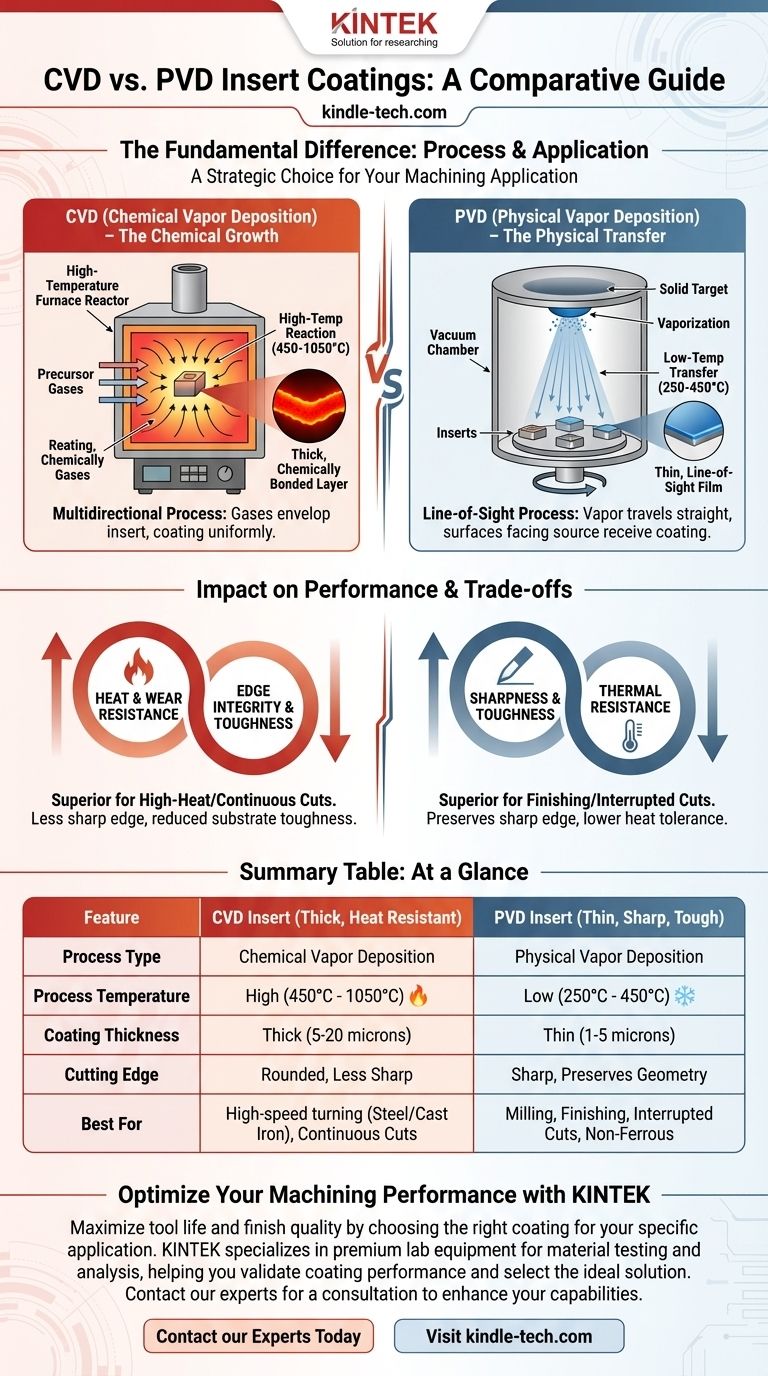

Der Kernprozess: Chemisch vs. Physikalisch

Die Bezeichnungen „Chemical Vapor Deposition“ (Abscheidung von chemischen Dämpfen) und „Physical Vapor Deposition“ (Abscheidung von physikalischen Dämpfen) beschreiben direkt ihren fundamentalen Unterschied. Diese Unterscheidung im Prozess ist die Wurzel jeder Leistungsabweichung zwischen den beiden Beschichtungen.

Wie CVD funktioniert: Eine chemische Reaktion

CVD ist ein Hochtemperaturprozess, der typischerweise zwischen 450 °C und 1050 °C abläuft.

In einem CVD-Reaktor werden die Hartmetalleinsätze einer präzisen Gasmischung ausgesetzt. Diese Gase reagieren miteinander und mit der heißen Oberfläche der Wendeplatte und bilden ein neues, festes Beschichtungsmaterial, das chemisch an das Substrat gebunden wird.

Stellen Sie es sich wie das Backen eines Kuchens vor. Sie führen Zutaten (Gase) ein, die unter Hitze reagieren, um etwas völlig Neues (die Beschichtung) zu bilden, das chemisch mit der Form (der Wendeplatte) verbunden ist. Dieser Prozess ist multidirektional, was bedeutet, dass die Gase die Wendeplatte umhüllen und alle Oberflächen gleichmäßig beschichten.

Wie PVD funktioniert: Ein physikalischer Transfer

PVD ist ein vergleichsweise Niedertemperaturprozess, der zwischen 250 °C und 450 °C arbeitet.

Innerhalb einer Vakuumkammer wird ein fester Target-Werkstoff aus dem gewünschten Beschichtungsmaterial (wie Titannitrid) durch physikalische Mittel, wie den Beschuss mit Ionen, verdampft. Dieses verdampfte Material wandert dann in einer geraden Linie und kondensiert auf den kühleren Wendeplatten, wodurch ein dünner Film entsteht.

Dies ist vergleichbar mit dem Sprühstreichen. Das Quellmaterial wird physikalisch von einem Ort zum anderen übertragen, ohne dass eine chemische Veränderung stattfindet. Dieser Prozess ist sichtlinienabhängig (line-of-sight), was bedeutet, dass Oberflächen, die von der Dampfquelle abgewandt sind, weniger Beschichtung erhalten.

Wie Prozessunterschiede die Leistung der Wendeplatte beeinflussen

Die Temperatur, die Auftragungsmethode und der Bindungsmechanismus von CVD und PVD schaffen deutliche Vorteile und Nachteile für die Bearbeitung.

Temperatur und ihre Folgen

Die hohe Hitze des CVD-Prozesses ist seine größte Stärke und gleichzeitig eine erhebliche Einschränkung. Sie erzeugt eine außergewöhnlich starke chemische Bindung, was zu fantastischer Haftung und Verschleißfestigkeit führt.

Diese hohen Temperaturen können jedoch das zugrunde liegende Hartmetallsubstrat negativ beeinflussen, seine Zähigkeit verringern und die Schneidkante anfälliger für Rissbildung bei Anwendungen mit hoher Beanspruchung wie dem Fräsen machen.

Die niedrigere Temperatur von PVD hat keinen negativen Einfluss auf die Zähigkeit des Hartmetallsubstrats, was PVD-beschichtete Wendeplatten ideal für unterbrochene Schnitte macht.

Beschichtungsdicke und Haftung

CVD-Beschichtungen sind dick (typischerweise 5–20 Mikrometer). Diese Dicke bietet eine robuste thermische Barriere und eine ausgezeichnete Verschleißfestigkeit, perfekt für kontinuierliche, hochhitzige Schneidvorgänge.

PVD-Beschichtungen sind dünn (typischerweise 1–5 Mikrometer). Diese Dünnheit, kombiniert mit dem Niedertemperaturprozess, bewahrt die scharfe, geformte Geometrie der Schneidkante perfekt.

Oberflächengüte und Geometrie

PVD-Beschichtungen sind außergewöhnlich glatt. Diese Glätte reduziert die Reibung und hilft, Aufbauschneiden (Built-Up Edge, BUE) zu verhindern, was beim Bearbeiten von klebrigen Materialien wie Aluminium und Edelstahl entscheidend ist.

CVD-Beschichtungen können von Natur aus rauer sein und neigen aufgrund ihrer Dicke dazu, die Schneidkante abzurunden. Dies macht sie weniger geeignet für feine Schlichtdurchgänge oder wenn eine rasiermesserscharfe Kante erforderlich ist.

Die Kompromisse verstehen

Keine Beschichtung ist universell besser; sie stellen zwei unterschiedliche Kompromissbündel dar, die auf verschiedene Aufgaben zugeschnitten sind.

Der CVD-Kompromiss: Hitzebeständigkeit vs. Kantenintegrität

Mit einer CVD-Beschichtung erhalten Sie unübertroffene thermische Stabilität und Erosionsverschleißfestigkeit. Dies macht sie zum Champion beim Hochgeschwindigkeitsdrehen in Stählen und Gusseisen.

Der Preis dafür ist eine weniger scharfe Kante und möglicherweise eine verringerte Zähigkeit der Wendeplatte selbst, was sie für Aufgaben, die hohe Präzision erfordern oder starke Stöße beinhalten, weniger ideal macht.

Der PVD-Kompromiss: Schärfe vs. Thermische Grenzen

Mit einer PVD-Beschichtung erhalten Sie eine perfekt scharfe, glatte und zähe Schneidkante. Dies macht sie ideal für Schlichten, Fräsen und die Bearbeitung von klebrigen Materialien, bei denen ein sauberer Schnitt oberste Priorität hat.

Der Preis ist eine geringere thermische Beständigkeit im Vergleich zu CVD. Bei den sehr hohen Temperaturen, die beim aggressiven Schruppen auftreten, kann eine PVD-Beschichtung schneller versagen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung besteht darin, ihre inhärenten Eigenschaften an die Anforderungen Ihres spezifischen Vorgangs anzupassen.

- Wenn Ihr Hauptaugenmerk auf dem Hochgeschwindigkeits-Schruppen von Stahl oder Gusseisen liegt: Wählen Sie CVD. Ihre dicke thermische Barriere bietet die Verschleißfestigkeit, die für kontinuierliche Schnitte bei hoher Hitze erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Fräsen oder unterbrochenen Schnitten liegt: Wählen Sie PVD. Die Auftragung bei niedrigerer Temperatur bewahrt die Zähigkeit des Substrats, was für die Beständigkeit gegen Absplitterungen und thermische Rissbildung durch Stöße unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf dem Schlichten oder der Bearbeitung von Nichteisen- oder klebrigen Materialien (Aluminium, Edelstahl) liegt: Wählen Sie PVD. Die scharfe, glatte Beschichtung reduziert Reibung und Aufbauschneiden und führt zu einer überlegenen Oberflächengüte.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Drehen liegt: Eine moderne, mehrschichtige CVD-Sorte bietet oft die beste Balance aus Verschleißfestigkeit und Zähigkeit für eine breite Palette von Stahlbearbeitungsanwendungen.

Indem Sie diese Grundprinzipien verstehen, können Sie eine Wendeplattenbeschichtung nicht nur nach ihrem Namen auswählen, sondern nach ihrer grundlegenden Eignung für die anstehende Aufgabe.

Zusammenfassungstabelle:

| Merkmal | CVD-Wendeplatte | PVD-Wendeplatte |

|---|---|---|

| Prozesstyp | Abscheidung von chemischen Dämpfen (CVD) | Abscheidung von physikalischen Dämpfen (PVD) |

| Prozesstemperatur | Hoch (450 °C - 1050 °C) | Niedrig (250 °C - 450 °C) |

| Beschichtungsdicke | Dick (5–20 Mikrometer) | Dünn (1–5 Mikrometer) |

| Schneidkante | Abgerundet, weniger scharf | Scharf, bewahrt die Geometrie |

| Am besten geeignet für | Hochgeschwindigkeits-, kontinuierliches Drehen | Fräsen, Schlichten, unterbrochene Schnitte |

Optimieren Sie Ihre Bearbeitungsleistung mit KINTEK

Die Wahl zwischen CVD- und PVD-Beschichtungen ist entscheidend für die Maximierung der Werkzeugstandzeit, Produktivität und Oberflächengüte. Die richtige Wahl hängt vollständig von Ihrer spezifischen Anwendung, dem Material und dem Bearbeitungsvorgang ab.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für Materialprüfung und -analyse und bedient die präzisen Bedürfnisse von Laboren und F&E-Abteilungen. Unsere Expertise kann Ihnen helfen, die Beschichtungsleistung zu validieren und die ideale Lösung für Ihre Anforderungen auszuwählen.

Lassen Sie uns Ihnen helfen, die richtige Wahl zu treffen. Kontaktieren Sie unsere Experten noch heute für eine Beratung, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Materialentwicklungsprojekte unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamant-Optikfenster für Laboranwendungen

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

Andere fragen auch

- Was sind die Vorteile von Diamant-Schneidwerkstoffen? Erreichen Sie überlegene Präzision und Produktivität

- Wie sollte Kohlepapier beim Schneiden behandelt werden? Brüche mit einem feinfühligen, präzisen Ansatz vermeiden

- Welche Vorsichtsmaßnahmen sollten beim Schneiden von Kohlefasergewebe getroffen werden? Kurzschlüsse vermeiden und Gerätesicherheit gewährleisten

- Wie sind RVC-Platten korrekt zu lagern? Sichern Sie langfristige Leistung und Integrität

- Was sind die Nachteile der Schneckenextrusion? Hohe Kosten und Komplexität erklärt