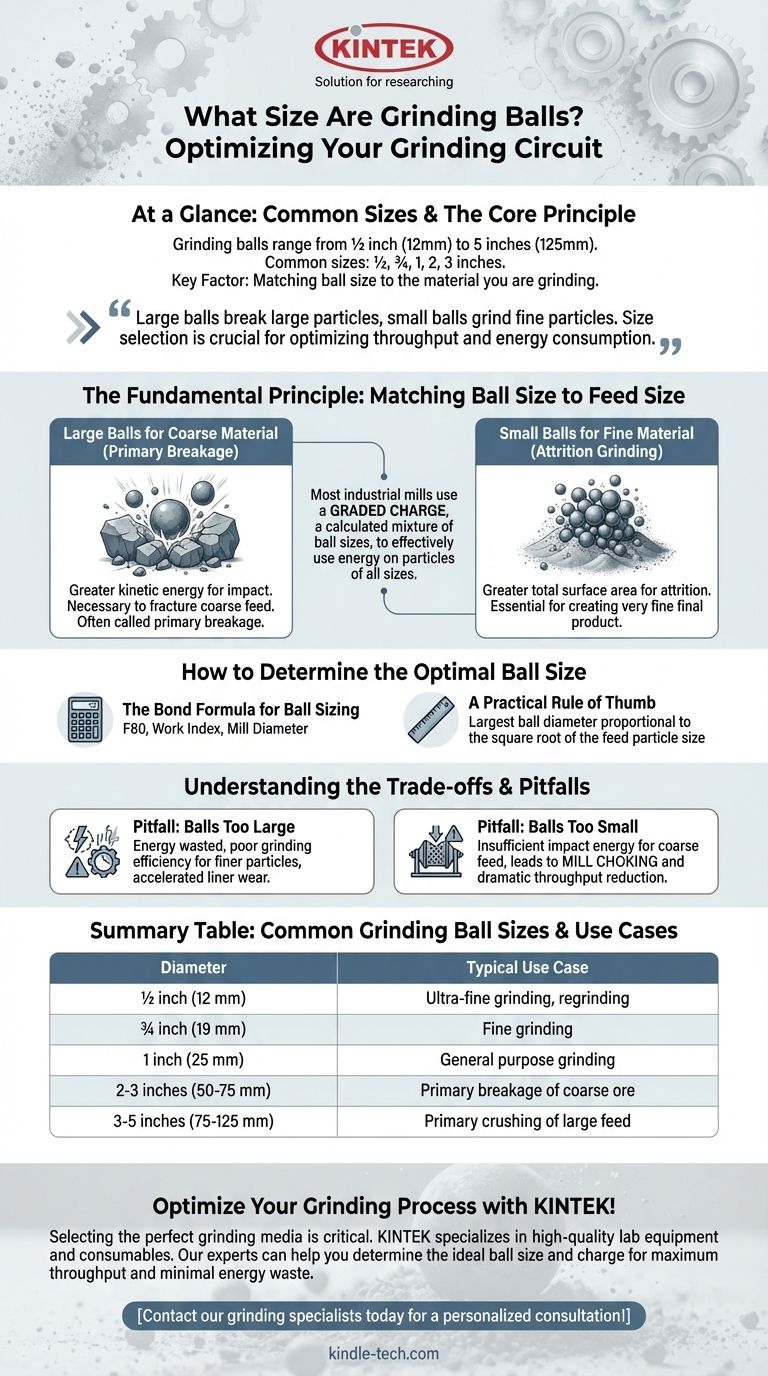

Auf einen Blick sind Mahlkugeln typischerweise in Durchmessern erhältlich, die von nur ½ Zoll (ca. 12 mm) bis zu 5 Zoll (ca. 125 mm) reichen. Gängige Größen sind ½, ¾, 1, 2 und 3-Zoll-Kugeln, wobei die spezifische Größe einer der kritischsten Faktoren für die Effizienz eines Kugelmühlen-Mahlkreislaufs ist.

Das Grundprinzip besteht nicht darin, eine einzige „richtige“ Größe zu finden, sondern die Kugelgröße an das Material anzupassen, das Sie mahlen. Große Kugeln brechen große Partikel, und kleine Kugeln mahlen feine Partikel, was die Größenauswahl zu einer entscheidenden Entscheidung für die Optimierung von Durchsatz und Energieverbrauch macht.

Das Grundprinzip: Anpassung der Kugelgröße an die Speisegröße

Der gesamte Zweck einer Kugelmühle besteht darin, die Größe von Partikeln durch Aufprall und Abrasion zu reduzieren. Die Größe des Mahlmediums (der Kugeln) bestimmt direkt, wie diese Energie angewendet wird.

Große Kugeln für grobes Material

Große, schwere Kugeln besitzen bei einem Aufprall eine größere kinetische Energie. Diese hohe Aufprallenergie ist notwendig, um große, grobe Speisepartikel effektiv zu brechen.

Dies wird oft als primärer Bruch bezeichnet. Ohne Kugeln, die groß genug sind, um die größten in die Mühle eintretenden Partikel zu brechen, wird der gesamte Prozess ins Stocken geraten.

Kleine Kugeln für feines Material

Umgekehrt weisen kleinere Kugeln bei gegebenem Gewicht oder Volumen eine deutlich größere Gesamtoberfläche auf. Eine Tonne 1-Zoll-Kugeln hat weitaus mehr Kontaktpunkte als eine Tonne 3-Zoll-Kugeln.

Diese riesige Oberfläche ist wesentlich für das Abrasion Mahlen, bei dem feine Partikel aneinander gerieben und zu noch feineren Pulvern abgetragen werden. Kleine Kugeln sind effizient bei der Erzeugung eines sehr feinen Endprodukts, besitzen aber nicht die Aufprallkraft, um große Brocken zu brechen.

Das Konzept der abgestuften Beschickung

Die meisten industriellen Mühlen verwenden keine einzige, einheitliche Kugelgröße. Sie verwenden eine abgestufte Beschickung, eine sorgfältig berechnete Mischung verschiedener Kugelgrößen.

Während sich das Material in der Mühle zerkleinert, werden zunehmend kleinere Kugeln benötigt, um es effizient weiter zu mahlen. Eine abgestufte Beschickung stellt sicher, dass die Energie effektiv auf Partikel aller Größen innerhalb der Mühle angewendet wird.

Bestimmung der optimalen Kugelgröße

Während eine visuelle Inspektion einen Ausgangspunkt bietet, verwenden Ingenieure etablierte Methoden, um die ideale Kugelgröße für einen bestimmten Betrieb zu berechnen.

Die Bond-Formel zur Kugelgrößenbestimmung

Der Industriestandard für diese Berechnung ist eine empirische Formel, die von Fred Bond entwickelt wurde. Sie ist die zuverlässigste Methode zur Bestimmung des optimalen Kugel-Durchmessers.

Die Formel berücksichtigt hauptsächlich drei Schlüsselvariablen:

- Speisegröße (F80): Die Maschenweite, durch die 80 % des zugeführten Materials passieren.

- Materialhärte (Arbeitsindex): Ein Maß für die Energie, die zum Mahlen eines bestimmten Erzes erforderlich ist.

- Mühlendurchmesser: Der Innendurchmesser des Mühlenmantels.

Eine praktische Faustregel

Eine weit verbreitete Vereinfachung besagt, dass der Durchmesser der größten Kugel proportional zur Quadratwurzel der Partikelgröße des zugeführten Materials sein sollte.

Dies stellt sicher, dass das größte Medium genügend Aufprallenergie hat, um die größten Speisepartikel zu brechen. Der Rest der Beschickung wird dann von dieser berechneten Spitzengröße abwärts abgestuft.

Verständnis der Kompromisse

Die Wahl der falschen Kugelgröße hat erhebliche Auswirkungen auf Leistung und Kosten.

Fallstrick: Verwendung zu großer Kugeln

Wenn die Kugeln für das zugeführte Material zu groß sind, wird Energie verschwendet. Die immense Aufprallkraft wird nicht benötigt, und die geringe Gesamtoberfläche der Kugeln führt zu einer schlechten Mahleffizienz für feinere Partikel. Dies beschleunigt auch den Verschleiß der Stahl-Auskleidungen der Mühle.

Fallstrick: Verwendung zu kleiner Kugeln

Dies ist oft das schwerwiegendere Problem. Wenn die Kugeln zu klein sind, haben sie nicht genügend Aufprallenergie, um die gröbsten Speisepartikel zu brechen.

Dies führt zu einer Ansammlung von schwer zu mahlendem Material in der Mühle, einem drastischen Rückgang des Durchsatzes und einer Situation, die als Mühlenverstopfung bekannt ist.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Mahlmedium-Beschickung ist immer eine Funktion Ihres spezifischen Ziels.

- Wenn Ihr Hauptaugenmerk auf der Primärzerkleinerung von grobem Erz liegt: Sie müssen groß-dimensionierte Kugeln (z. B. 3–5 Zoll) als Spitzengröße verwenden, um die notwendige Aufprallenergie bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf dem ultrafeinen Mahlen oder Nachmahlen liegt: Eine Beschickung mit kleineren Kugeln (z. B. ½–1 Zoll) ist erforderlich, um die Oberfläche zu maximieren und ein effizientes Abrasion zu fördern.

- Wenn Ihr Hauptaugenmerk auf dem universellen Mahlen mit einer breiten Speiseverteilung liegt: Eine abgestufte Beschickung mit einer wissenschaftlich berechneten Mischung aus großen, mittleren und kleinen Kugeln liefert die effizienteste und ausgewogenste Leistung.

Die Wahl der richtigen Mahlkugelgröße ist der wichtigste Hebel zur Optimierung der Leistung und Energieeffizienz Ihres Mahlkreislaufs.

Zusammenfassungstabelle:

| Gängige Mahlkugelgrößen (Durchmesser) | Typischer Anwendungsfall |

|---|---|

| ½ Zoll (12 mm) | Ultrafeinmahlen, Nachmahlen |

| ¾ Zoll (19 mm) | Feinmahlen |

| 1 Zoll (25 mm) | Allgemeines Mahlen |

| 2–3 Zoll (50–75 mm) | Primärbruch von grobem Erz |

| 3–5 Zoll (75–125 mm) | Primärzerkleinerung von großem Material |

Optimieren Sie Ihren Mahlprozess mit KINTEK!

Die Auswahl des perfekten Mahlmediums ist entscheidend für die Effizienz und Kosteneffektivität Ihres Labors. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich einer vollständigen Palette von Mahlkugeln und Mahllösungen. Unsere Experten helfen Ihnen, die ideale Kugelgröße und -beschickung für Ihr spezifisches Material und Ihre Anwendung zu bestimmen und so maximalen Durchsatz und minimale Energieverschwendung zu gewährleisten.

Kontaktieren Sie noch heute unsere Mahlspezialisten für eine persönliche Beratung und erleben Sie den KINTEK-Unterschied in Ihren Ergebnissen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese