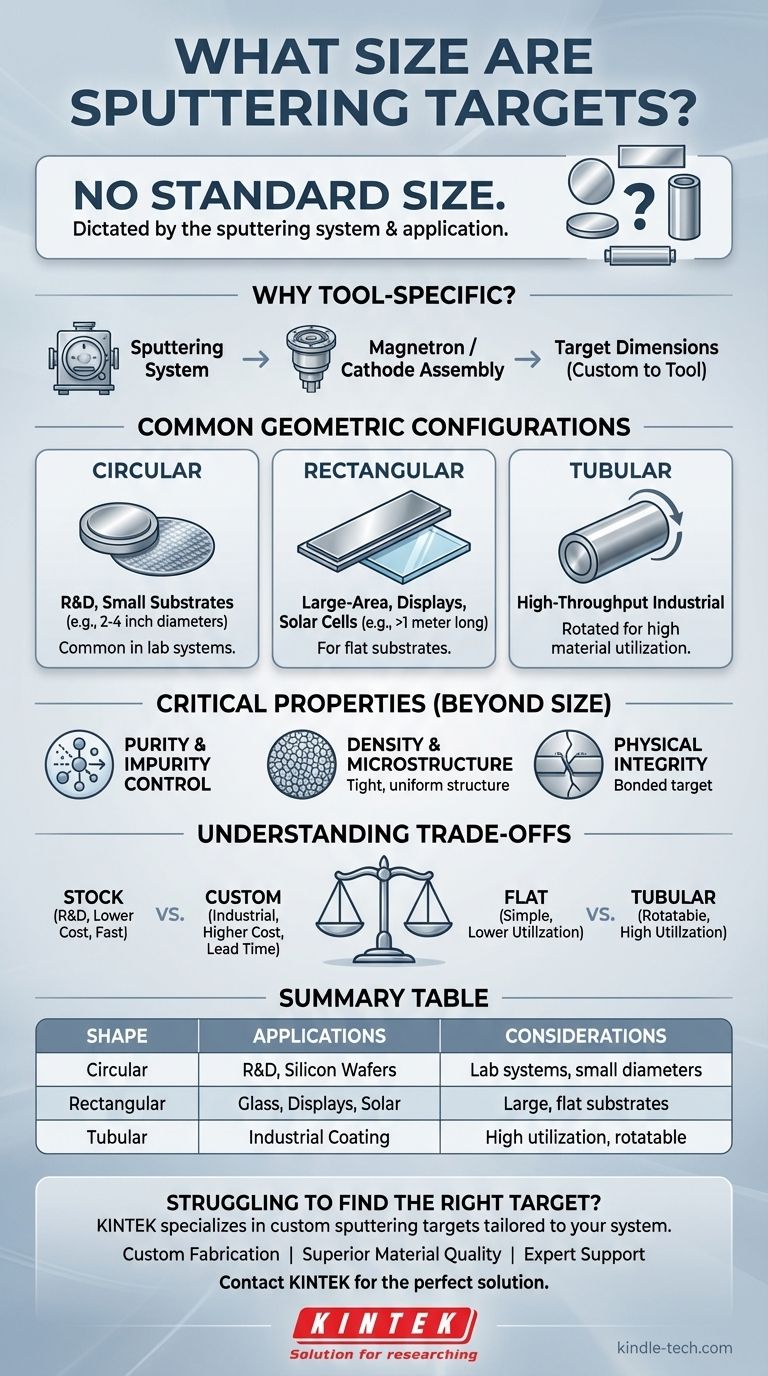

Die kurze Antwort lautet: Es gibt keine Standardgröße. Sputtertargets werden in einer Vielzahl von Formen und Größen hergestellt, da ihre Abmessungen vollständig durch das Design des spezifischen Sputtersystems bestimmt werden, in dem sie verwendet werden. Gängige Konfigurationen umfassen kreisförmige, rechteckige und röhrenförmige (zylindrische) Formen, die von kleinen Scheiben für die Forschung bis zu großen Platten für die industrielle Fertigung reichen.

Die entscheidende Erkenntnis ist, dass die Größe und Form eines Sputtertargets keine unabhängigen Variablen sind; sie werden durch den Aufbau des Sputterwerkzeugs und die beabsichtigte Anwendung bestimmt. Daher sollte der Fokus nicht darauf liegen, eine „Standard“-Größe zu finden, sondern die Anforderungen eines bestimmten Systems zu verstehen.

Warum die Abmessungen des Targets systemspezifisch sind

Die Geometrie eines Sputtertargets ist fundamental mit der Architektur der Abscheidungskammer und den Prozesszielen verknüpft. Der Hersteller der Sputterausrüstung legt die exakten Abmessungen fest, die für eine ordnungsgemäße Funktion erforderlich sind.

Die Rolle des Sputtersystems

Jedes Sputtersystem, vom kleinen Labor-Coater bis zur massiven Industriemaschine, verfügt über eine Komponente, die als Magnetron oder Kathodenbaugruppe bezeichnet wird, an der das Target montiert wird. Die Größe dieser Baugruppe bestimmt direkt die erforderliche Größe des Targets.

Diese Baugruppe ist sowohl für die Halterung des Targets als auch in den meisten Fällen für die Wasserkühlung über eine aufgeklebte Trägerplatte verantwortlich.

Gängige geometrische Konfigurationen

Obwohl die Größen kundenspezifisch sind, fallen Targets im Allgemeinen in einige gängige Formen, die jeweils für unterschiedliche Anwendungen geeignet sind.

- Kreisförmige Targets: Diese sind in Forschungs- und Entwicklungssystemen (F&E) sehr verbreitet, da sie effizient kleine, einheitliche Substrate wie Siliziumwafer beschichten können. Durchmesser von 2 bis 4 Zoll sind typisch für Laboreinstellungen.

- Rechteckige Targets: Werden zur gleichmäßigen Beschichtung großer, flacher Substrate verwendet. Denken Sie an Anwendungen wie Architekturglas, Flachbildschirme oder Solarzellen, bei denen Targets über einen Meter lang sein können.

- Röhrenförmige/Zylindrische Targets: Diese werden in industriellen Inline-Systemen mit hohem Durchsatz eingesetzt. Sie können während des Sputterns gedreht werden, was zu einer sehr hohen Materialausnutzung und langen Betriebszeiten führt.

Jenseits der Größe: Die kritischen Eigenschaften eines Targets

Wenn man sich nur auf die Größe konzentriert, übersieht man die wichtigsten Aspekte eines Sputtertargets. Die Qualität und die Eigenschaften des Targetmaterials selbst haben einen weitaus größeren Einfluss auf die endgültige dünne Schicht.

Reinheit und Verunreinigungskontrolle

Die Reinheit des Targetmaterials ist von größter Bedeutung. Alle Verunreinigungen oder Kontaminanten, die im Target vorhanden sind, werden zusammen mit dem gewünschten Material herausgesputtert, in die abgeschiedene Schicht eingebaut und können deren elektrische, optische oder mechanische Eigenschaften beeinträchtigen.

Dichte und Mikrostruktur

Ein Target mit hoher Dichte und einer gleichmäßigen, feinkörnigen Mikrostruktur ist unerlässlich. Targets mit geringer Dichte und Hohlräumen können zu Prozessinstabilität und Defekten in der Schicht führen. Eine gleichmäßige Korngröße gewährleistet eine stabile und vorhersagbare Sputterrate über die Lebensdauer des Targets.

Physikalische Integrität

Targets müssen frei von Rissen oder Hohlräumen sein. Sie werden typischerweise auf eine metallische Trägerplatte (oft Kupfer) aufgeklebt, die mechanische Unterstützung bietet und die Wärmeableitung erleichtert. Eine schlechte Verbindung oder ein gerissenes Target kann während des Prozesses zu Überhitzung und katastrophalem Ausfall führen.

Die Abwägungen verstehen

Die Wahl der Targetgeometrie ist ein Abwägen zwischen Kosten, Effizienz und Anwendungsanforderungen.

Standard- vs. kundenspezifische Abmessungen

Targets für gängige F&E-Systeme (z. B. 2-Zoll- oder 3-Zoll-Kreis) sind oft als Lagerartikel erhältlich, was sie relativ kostengünstig und schnell zu beschaffen macht.

Umgekehrt werden große oder einzigartig geformte Targets für spezielle Industrieanlagen kundenspezifisch gefertigt, was zu deutlich höheren Kosten und längeren Lieferzeiten führt.

Targetform und Materialausnutzung

Verschiedene Formen bieten unterschiedliche Effizienzgrade. Flache Targets (kreisförmig und rechteckig) sind einfacher und billiger herzustellen.

Röhrenförmige oder ringförmige Targets sind zwar teurer, können aber eine viel höhere Materialausnutzung bieten, da sie gedreht werden können, wodurch frisches Material freigelegt wird und das bei flachen Magnetron-Targets übliche tiefe „Rennbahn“-Erosionsmuster vermieden wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Targets beginnt und endet mit den Spezifikationen Ihres Abscheidungssystems.

- Wenn Ihr Hauptaugenmerk auf F&E liegt: Sie werden höchstwahrscheinlich kleine, gängige kreisförmige Targets verwenden, die vom Hersteller Ihres Labor-Coaters vorgegeben sind.

- Wenn Ihr Hauptaugenmerk auf großflächigen industriellen Beschichtungen liegt: Ihr System erfordert große rechteckige oder röhrenförmige Targets mit präzisen, kundenspezifischen Abmessungen.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Sie müssen die Materialqualität – hohe Reinheit, hohe Dichte und gleichmäßige Mikrostruktur – über alle anderen Faktoren stellen.

Letztendlich ist das richtige Target dasjenige, das die exakten physikalischen Spezifikationen Ihrer Ausrüstung und die strengen Materialqualitätsanforderungen Ihrer Anwendung erfüllt.

Zusammenfassungstabelle:

| Gängige Targetform | Typische Anwendungen | Wichtige Überlegungen |

|---|---|---|

| Kreisförmig | F&E, Beschichtung von Siliziumwafern | In Laborsystemen üblich (z. B. 2-4 Zoll Durchmesser) |

| Rechteckig | Architekturglas, Displays, Solarzellen | Verwendet für große, flache Substrate; kann über einen Meter lang sein |

| Röhrenförmig/Zylindrisch | Industrielle Beschichtung mit hohem Durchsatz | Hohe Materialausnutzung; wird während des Gebrauchs gedreht |

Sie haben Schwierigkeiten, das richtige Sputtertarget für Ihre spezielle Ausrüstung zu finden?

Bei KINTEK sind wir auf die Herstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich kundenspezifischer Sputtertargets, die genau auf die Spezifikationen Ihres Systems zugeschnitten sind. Wir verstehen, dass das richtige Target entscheidend für die Prozesszuverlässigkeit und die Schichtqualität ist.

Wir bieten:

- Kundenspezifische Fertigung: Targets in kreisförmigen, rechteckigen oder röhrenförmigen Formen, die in Ihr Werkzeug passen.

- Überlegene Materialqualität: Hochreine Targets mit hoher Dichte und gleichmäßiger Mikrostruktur für konsistente Leistung.

- Fachkundige Unterstützung: Beratung zur Gewährleistung der Kompatibilität und optimaler Ergebnisse für Ihre F&E- oder Produktionsanforderungen.

Lassen Sie sich nicht durch Target-Spezifikationen bei Ihrer Forschung oder Produktion aufhalten. Kontaktieren Sie KINTEK noch heute für eine Beratung und lassen Sie sich von unseren Experten bei der Sicherung der perfekten Sputterlösung helfen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen