Im Kern bietet die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine einzigartige Kombination aus Niedertemperaturverarbeitung, überlegener Filmqualität und präziser Kontrolle der Materialeigenschaften. Im Gegensatz zu herkömmlichen Methoden, die ausschließlich auf hohe Hitze angewiesen sind, nutzt PECVD ein angeregtes Plasma, um die chemische Reaktion voranzutreiben. Dies ermöglicht die Abscheidung hochgleichmäßiger und langlebiger dünner Filme auf einer Vielzahl von Materialien, ohne thermische Schäden zu verursachen.

Der grundlegende Vorteil von PECVD ist seine Fähigkeit, die für die Abscheidung erforderliche Energie von der Temperatur des Substrats zu entkoppeln. Dies macht es zu einem unverzichtbaren Werkzeug für die Herstellung fortschrittlicher Materialien auf wärmeempfindlichen Komponenten, von flexibler Elektronik bis hin zu komplexen optischen Geräten.

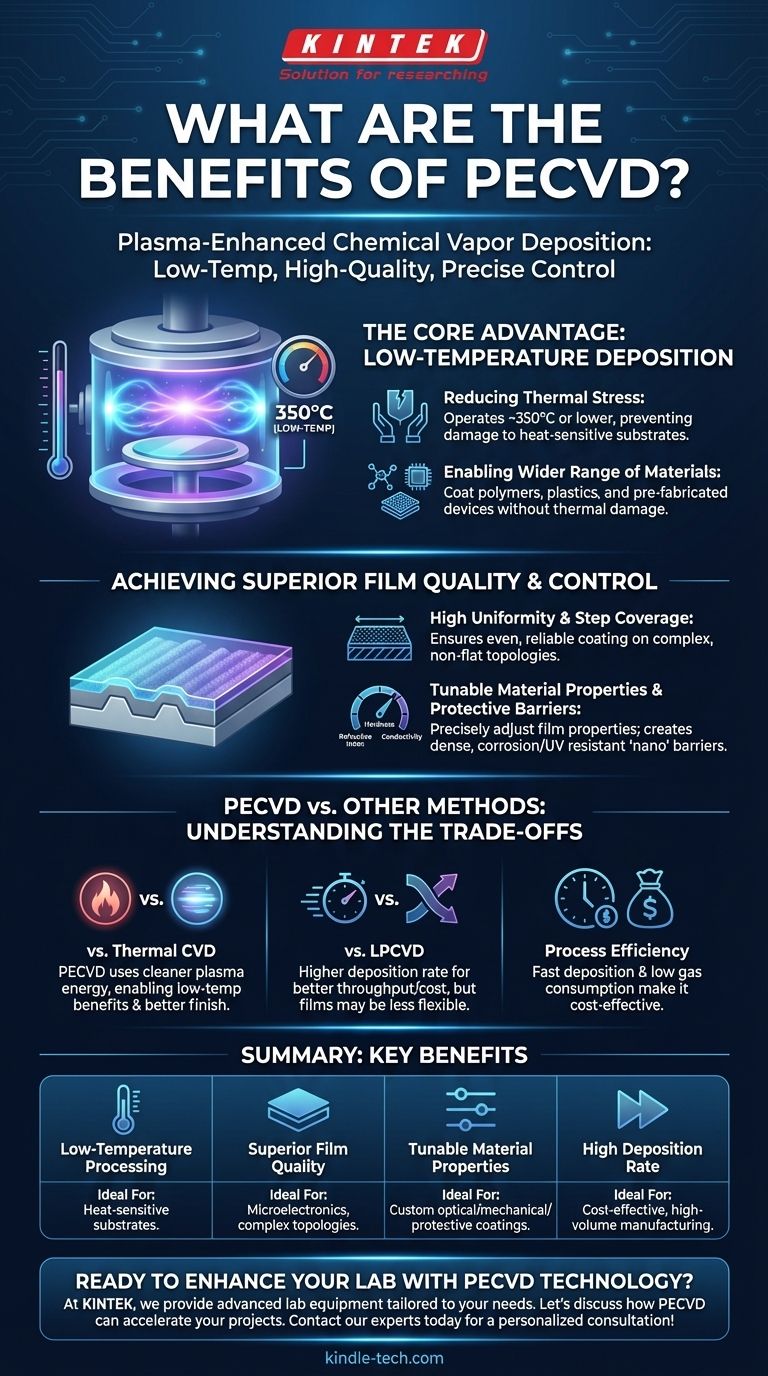

Der Kernvorteil: Abscheidung bei niedrigen Temperaturen

Der bedeutendste Vorteil von PECVD ist seine Fähigkeit, bei viel niedrigeren Temperaturen als die konventionelle chemische Gasphasenabscheidung (CVD) zu arbeiten, typischerweise um 350 °C oder sogar darunter. Dies ist möglich, da die zur Initiierung der chemischen Reaktion benötigte Energie aus einem Plasmafeld und nicht nur aus thermischer Energie stammt.

Reduzierung thermischer Spannungen

Hohe Temperaturen können Spannungen, Verformungen oder Schäden am darunter liegenden Substrat verursachen. Durch den Betrieb bei niedrigeren Temperaturen reduziert PECVD diese thermischen Spannungen erheblich.

Dies macht es zu einem idealen Verfahren für Anwendungen, bei denen Dimensionsstabilität und Materialintegrität von entscheidender Bedeutung sind.

Ermöglichung einer breiteren Palette von Materialien

Die Niedertemperatureigenschaft von PECVD eröffnet die Möglichkeit, Materialien zu beschichten, die die hohe Hitze traditioneller CVD-Verfahren nicht vertragen.

Dazu gehören Polymere, Kunststoffe und bereits fertiggestellte Halbleiterbauelemente, die temperaturempfindliche Komponenten enthalten.

Erzielen überlegener Filmqualität und Kontrolle

Über die Temperatur hinaus bietet PECVD ein außergewöhnliches Maß an Kontrolle über den fertigen Film, was zu Hochleistungs-Schichten führt, die auf spezifische Bedürfnisse zugeschnitten sind.

Hohe Gleichmäßigkeit und Stufenabdeckung

Das Verfahren ermöglicht die Abscheidung hochgleichmäßiger Filme über die gesamte Oberfläche eines Substrats, einschließlich komplexer, nicht ebener Topologien.

Diese gute Stufenabdeckung stellt sicher, dass auch komplizierte Merkmale gleichmäßig beschichtet werden, was für die Zuverlässigkeit mikroelektronischer Bauteile entscheidend ist.

Abstimmbare Materialeigenschaften

Durch die Anpassung der Prozessparameter – wie Gaszusammensetzung, Druck und Plasmaleistung – können Ingenieure die endgültigen Eigenschaften des Films präzise einstellen.

Dazu gehören kritische Merkmale wie Brechungsindex, Materialspannung, Härte und elektrische Leitfähigkeit. Dieses Maß an Anpassung ist ein wesentlicher Vorteil für die Herstellung spezialisierter Komponenten.

Erstellung fortschrittlicher Schutzbarrieren

PECVD ist äußerst effektiv bei der Herstellung dichter, hochwertiger „Nano“-Dünnschichtbarrieren, die ein Substrat vor der Umgebung schützen.

Diese Beschichtungen bieten eine ausgezeichnete Korrosionsbeständigkeit, UV-Schutz und Beständigkeit gegen Sauerstoffdurchdringung, wodurch die Haltbarkeit und Lebensdauer eines Produkts erheblich verbessert werden.

Verständnis der Kompromisse: PECVD im Vergleich zu anderen Methoden

Die Wahl einer Abscheidungstechnik erfordert das Verständnis ihres Kontextes. PECVD bietet deutliche Vorteile gegenüber anderen Methoden, weist aber auch eigene, einzigartige Merkmale auf.

Der Hauptunterschied zu thermischem CVD

Traditionelle CVD-Verfahren sind thermisch gesteuert, was bedeutet, dass sie sehr hohe Temperaturen benötigen, um die Aktivierungsenergie für die Reaktion bereitzustellen. PECVD verwendet eine sauberere Energiequelle – das Plasma –, um die Reaktantengase zu aktivieren.

Dieser grundlegende Unterschied ermöglicht alle Vorteile der Niedertemperatur-PECVD und sorgt für ein qualitativ hochwertigeres, oft saubereres Finish.

Abscheidungsrate und Flexibilität

Im Vergleich zu Low-Pressure CVD (LPCVD) bietet PECVD im Allgemeinen eine höhere Abscheidungsrate, was den Durchsatz verbessern und Kosten senken kann.

Allerdings können Filme, die mittels PECVD abgeschieden werden, manchmal weniger flexibel sein als solche aus LPCVD. Dieser Kompromiss zwischen Geschwindigkeit und Filmmechanik ist für bestimmte Anwendungen ein entscheidender Faktor.

Prozesseffizienz und Kosten

PECVD ist aufgrund schneller Abscheidungszeiten, die durch das HF-Feld beschleunigt werden, und eines relativ geringen Verbrauchs an Vorläufergasen oft kostengünstiger.

Darüber hinaus kann das Verfahren manchmal separate Maskierungs- und Entmaskierungsschritte überflüssig machen, da Werkzeuge verwendet werden können, um Bereiche vor der Beschichtung abzuschirmen, wodurch der Fertigungsablauf optimiert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für den Einsatz von PECVD sollte von den spezifischen Anforderungen Ihres Projekts und den beteiligten Materialien bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: PECVD ist die überlegene Wahl, da es thermische Schäden an Materialien wie Polymeren oder integrierten Schaltkreisen verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer optischer oder mechanischer Eigenschaften liegt: Der hohe Grad an Prozesskontrolle macht PECVD ideal für die Abstimmung von Filmeigenschaften wie Brechungsindex, Härte und Spannung.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer robusten, gleichmäßigen Schutzbarriere liegt: PECVD zeichnet sich durch die Abscheidung dichter, porenfreier Filme aus, die einen hervorragenden Korrosions- und Umweltschutz bieten.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung liegt: Die schnelleren Abscheidungsraten von PECVD können einen erheblichen Kosten- und Zeitvorteil gegenüber anderen hochwertigen Abscheidungsmethoden bieten.

Indem Sie diese Prinzipien verstehen, können Sie zuversichtlich bestimmen, wann PECVD nicht nur eine Option, sondern die optimale Lösung für Ihre technischen Ziele ist.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Beschreibung | Ideal für |

|---|---|---|

| Niedertemperaturverarbeitung | Betrieb bei ca. 350 °C oder niedriger, wodurch thermische Schäden verhindert werden. | Wärmeempfindliche Substrate (Polymere, integrierte Schaltkreise). |

| Überlegene Filmqualität | Hochgleichmäßige Filme mit ausgezeichneter Stufenabdeckung. | Mikroelektronik, komplexe Topologien. |

| Abstimmbare Materialeigenschaften | Präzise Kontrolle über Spannung, Härte und Leitfähigkeit. | Maßgeschneiderte optische, mechanische oder Schutzbeschichtungen. |

| Hohe Abscheidungsrate | Schnellere Verarbeitung als LPCVD, was den Durchsatz verbessert. | Kostengünstige Massenfertigung. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit PECVD-Technologie zu erweitern?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie Elektronik der nächsten Generation, langlebige Schutzbeschichtungen oder spezialisierte optische Geräte entwickeln – unsere PECVD-Lösungen bieten die Präzision, Niedertemperaturfähigkeit und überlegene Filmqualität, die Ihre Forschung erfordert.

Lassen Sie uns besprechen, wie PECVD Ihre Projekte beschleunigen kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen