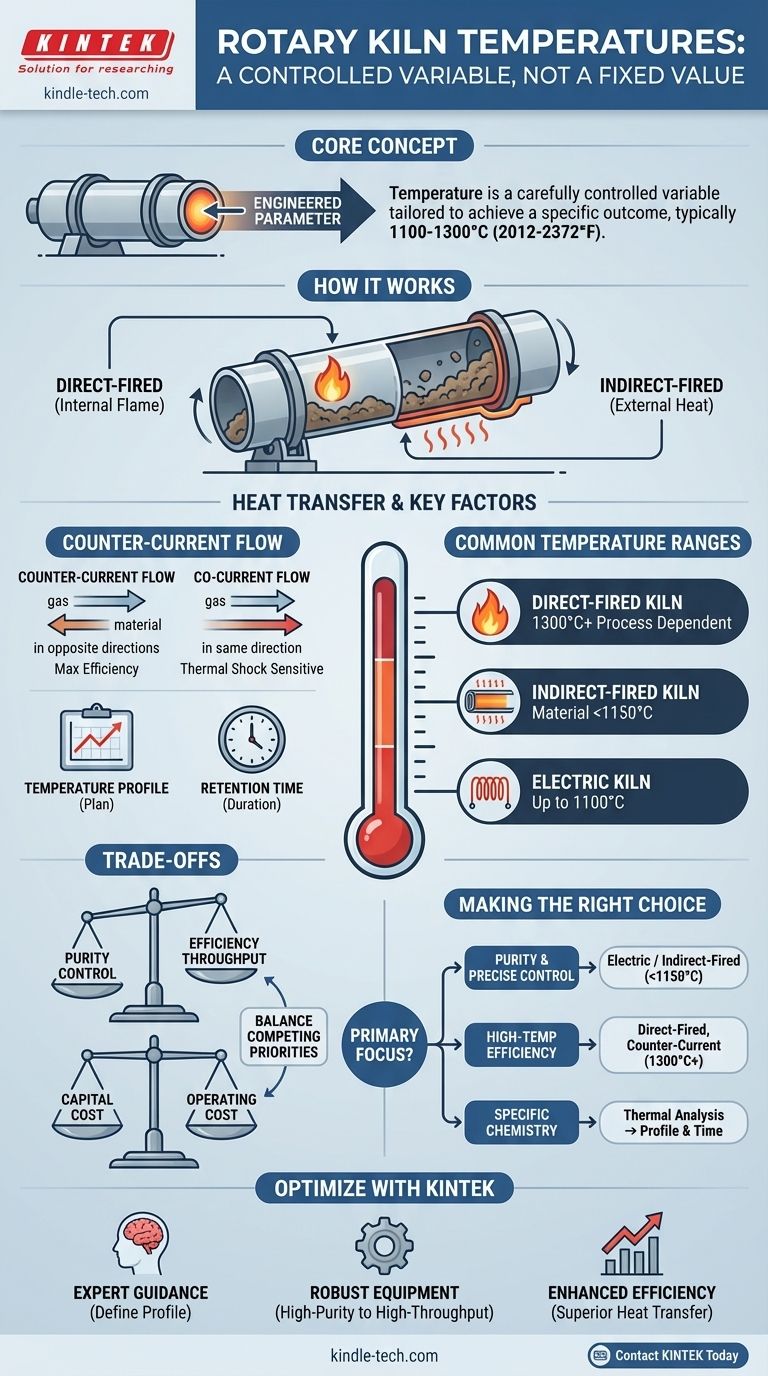

In der Praxis ist die Betriebstemperatur eines Drehrohrofens kein Einzelwert, sondern eine hochkontrollierte Variable, die auf einen spezifischen industriellen Prozess zugeschnitten ist. Während viele Anwendungen im Bereich von 1100 °C bis 1300 °C (2012 °F bis 2372 °F) betrieben werden, hängt die genaue Temperatur vollständig vom zu verarbeitenden Material und der gewünschten chemischen oder physikalischen Veränderung ab.

Das zentrale Konzept ist, dass ein Drehrohrofen ein Werkzeug für die thermische Verarbeitung ist. Seine Temperatur ist keine feste Spezifikation der Maschine selbst, sondern ein sorgfältig entwickelter Parameter, der darauf abzielt, ein spezifisches Ergebnis für ein spezifisches Material zu erzielen.

Wie ein Drehrohrofen funktioniert

Ein Drehrohrofen ist im Grunde ein großer, rotierender Zylinder, der leicht schräg steht. Dieses Design stellt sicher, dass das feste Material im Inneren beim Drehen des Ofens taumelt und sich vermischt, wodurch eine gleichmäßige Wärmeeinwirkung gewährleistet wird, während es sich allmählich vom höheren Eintrittspunkt zum niedrigeren Austritt bewegt.

Die Rolle der Wärmequelle

Die Art der Beheizung ist ein primärer Faktor, der die Fähigkeiten des Ofens beeinflusst. Es gibt zwei Hauptansätze.

Direkt befeuerte Öfen führen eine Flamme oder heiße Gase direkt in den Zylinder ein, um mit dem Material in Kontakt zu kommen. Diese Methode ist üblich für Prozesse, die extrem hohe Temperaturen erfordern.

Indirekt befeuerte Öfen, einschließlich elektrischer Modelle, heizen die Ofenschale von außen. Die Wärme wird dann durch die Wand auf das Material im Inneren übertragen. Dies sorgt für eine kontrolliertere Atmosphäre, frei von Verbrennungsnebenprodukten.

Materialfluss und Wärmeübertragung

Die Richtung des Heißgasstroms relativ zum Material ist entscheidend für die thermische Effizienz.

In einem Gegenstromsystem strömen heiße Gase in die entgegengesetzte Richtung des Materials. Dies ist hocheffizient, da die heißesten Gase auf das am stärksten verarbeitete Material treffen, wodurch eine maximale Wärmeübertragung gewährleistet wird, bevor das Material austritt.

In einem Gleichstromsystem bewegen sich Gase und Material in die gleiche Richtung. Dies ist seltener, kann aber für Materialien nützlich sein, die empfindlich auf Temperaturschocks reagieren.

Temperaturprofile und Verweilzeit

Das Erreichen einer Spitzentemperatur ist nur ein Teil des Prozesses. Der Ofen ist mit einem spezifischen Temperaturprofil programmiert – einem Plan, wie sich die Temperatur des Materials im Laufe der Zeit ändern soll.

Dies wird mit der Verweilzeit kombiniert, der Dauer, die das Material im Ofen verbringt. Diese beiden Faktoren werden präzise gesteuert, um sicherzustellen, dass die gewünschte chemische Reaktion oder physikalische Veränderung vollständig abgeschlossen ist.

Gängige Temperaturbereiche nach Typ

Obwohl prozessabhängig, sind verschiedene Ofentypen im Allgemeinen für bestimmte Temperaturbereiche geeignet.

Indirekte und elektrische Öfen

Diese Öfen sind ideal für Prozesse, die hohe Reinheit und präzise Steuerung erfordern, wie z. B. spezialisierte chemische Reaktionen oder Kalzinierung.

Ein elektrischer Drehrohrofen kann typischerweise bis zu 1100 °C (2012 °F) erreichen.

Ein indirekt befeuerter Drehrohrofen kann Ofenrohrtemperaturen von 1200-1300 °C (2192-2372 °F) erreichen, was zu Materialtemperaturen knapp darunter, oft weniger als 1150 °C (2102 °F), führt.

Direkt befeuerte Öfen

Diese Arbeitstiere werden für großtechnische industrielle Prozesse wie die Zementherstellung oder die Müllverbrennung eingesetzt, bei denen das Erreichen der höchstmöglichen Temperaturen das primäre Ziel ist. Die Temperaturen werden durch die Anforderungen der Reaktion bestimmt, die oft die Bereiche indirekter Öfen überschreiten können.

Die Kompromisse verstehen

Die Auswahl eines Ofens und eines Temperaturprofils beinhaltet das Abwägen konkurrierender Prioritäten.

Reinheit vs. Wärmeeffizienz

Direkte Befeuerung ist sehr energieeffizient, birgt aber das Risiko, das Produkt mit Verbrennungsnebenprodukten zu kontaminieren. Indirekte Befeuerung schützt die Produktreinheit, ist aber durch die Wärmeübertragungsfähigkeit des Ofenschalenmaterials begrenzt.

Kontrolle vs. Durchsatz

Das Erreichen eines präzisen Temperaturprofils und einer langen Verweilzeit erfordert oft eine langsamere Rotation und eine reduzierte Zuführrate. Dies verbessert die Prozesskontrolle auf Kosten des gesamten Materialdurchsatzes.

Investitionskosten vs. Betriebskosten

Elektrische Öfen können die feinste Kontrolle bieten, aber je nach Strompreisen höhere Betriebskosten haben. Große, direkt befeuerte Öfen sind massive Investitionen, aber oft die effektivste Lösung für die Verarbeitung großer Mengen bei hohen Temperaturen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Temperatur wird durch die spezifischen Umwandlungsanforderungen Ihres Materials bestimmt.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und präziser Temperaturkontrolle liegt: Ein elektrischer oder indirekt befeuerter Ofen, der bis zu 1150 °C arbeitet, ist Ihre beste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem effizienten Erreichen einer Hochtemperaturreaktion liegt: Ein direkt befeuerter Gegenstromofen ist der Industriestandard, um die für Prozesse wie die Klinkerbildung erforderlichen Temperaturen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen chemischen Umwandlung (z. B. Oxidation oder Reduktion) liegt: Sie müssen eine thermische Analyse Ihres Materials durchführen, um das genaue Temperaturprofil und die benötigte Verweilzeit zu definieren.

Letztendlich ist die Temperatur des Ofens ein Werkzeug, das entwickelt wurde, um die spezifische Chemie Ihres Materials zu bedienen.

Zusammenfassungstabelle:

| Ofentyp | Typische Maximaltemperatur | Hauptanwendungen |

|---|---|---|

| Elektrischer Drehrohrofen | Bis zu 1100°C (2012°F) | Chemische Reaktionen hoher Reinheit, präzise Kalzinierung |

| Indirekt befeuerter Ofen | 1200-1300°C (Rohrtemperatur) | Verarbeitung unter kontrollierter Atmosphäre, Materialtemperaturen <1150°C |

| Direkt befeuerter Ofen | 1300°C+ (Prozessabhängig) | Zementherstellung, Müllverbrennung, Hochdurchsatzprozesse |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK

Die Wahl des richtigen Drehrohrofens und Temperaturprofils ist entscheidend für die Qualität Ihres Produkts und die Prozesseffizienz. Ob Ihre Priorität extreme Reinheit, maximale Temperatur oder präzise Kontrolle ist, die Expertise von KINTEK in Labor- und Industrieausrüstung kann Sie zur idealen Lösung führen.

Wir bieten:

- Fachkundige Beratung: Unser Team hilft Ihnen, das genaue Temperaturprofil und die Verweilzeit für Ihre spezifische Materialumwandlung zu definieren.

- Robuste Ausrüstung: Von hochreinen Elektroöfen bis hin zu direkt befeuerten Hochdurchsatzsystemen haben wir die Werkzeuge für Ihre Anwendung.

- Erhöhte Effizienz: Erzielen Sie eine überragende Wärmeübertragung und Prozesskontrolle, um Ihr Geschäftsergebnis zu verbessern.

Bereit, den perfekten thermischen Prozess für Ihre Materialien zu entwickeln? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Spezialausrüstung Ihre Labor- und Produktionsbedürfnisse erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung