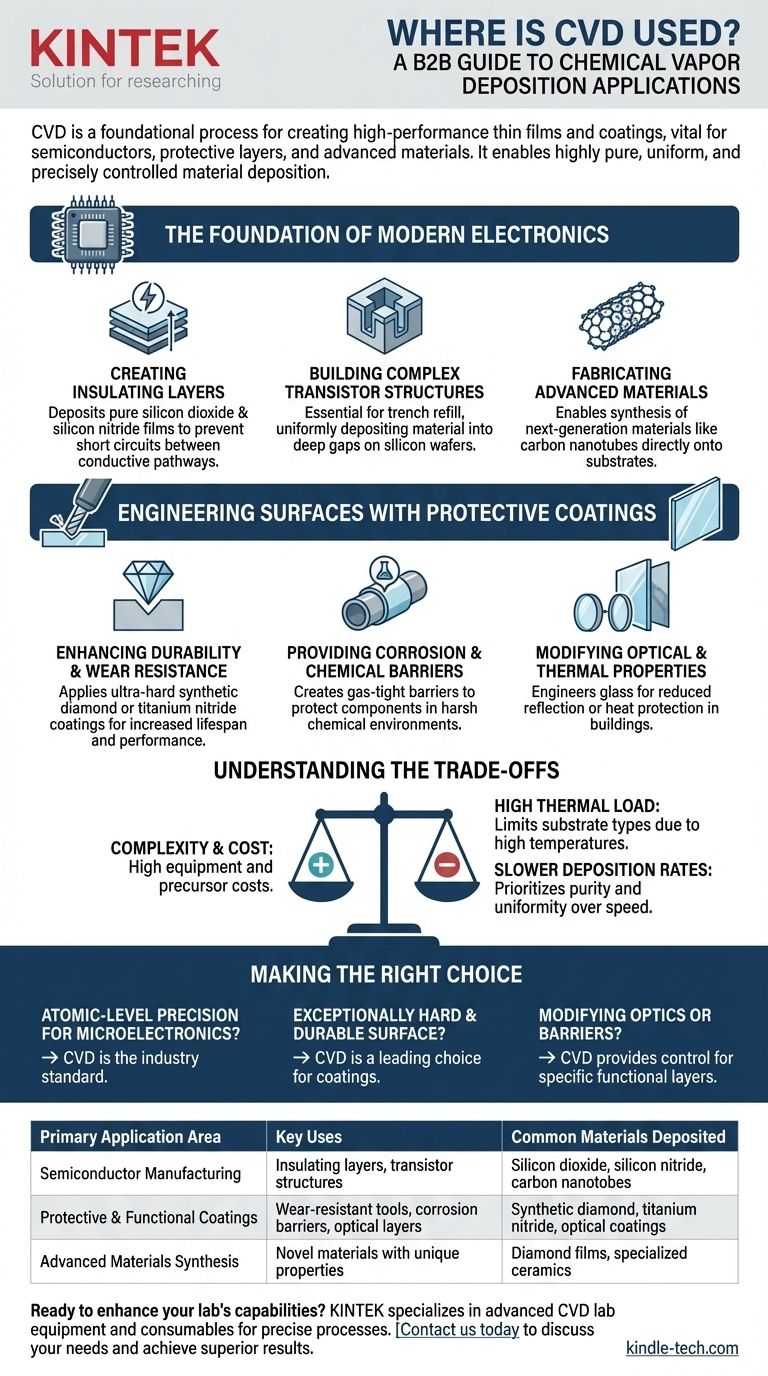

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein grundlegender Herstellungsprozess zur Erzeugung von Hochleistungsdünnschichten und Beschichtungen. Sie wird am häufigsten in der Halbleiterindustrie zur Herstellung von Mikrochips eingesetzt, ihre Anwendungen erstrecken sich jedoch auch auf die Erzeugung langlebiger Schutzbeschichtungen für Werkzeuge und Glas, fortschrittliche optische Schichten und sogar die Synthese neuartiger Materialien wie synthetische Diamanten.

Die chemische Gasphasenabscheidung ist nicht nur eine einzige Anwendung; sie ist eine vielseitige Plattformtechnologie. Ihr Hauptwert liegt in der Fähigkeit, hochreine, gleichmäßige und präzise kontrollierte Materialschichten auf ein Substrat abzuscheiden, was Eigenschaften ermöglicht, die auf andere Weise nicht zu erreichen sind.

Die Grundlage der modernen Elektronik

Die Halbleiterindustrie ist stark auf CVD angewiesen, um die mikroskopischen, mehrschichtigen Strukturen aufzubauen, aus denen integrierte Schaltkreise bestehen. Ohne sie gäbe es die moderne Computertechnik nicht.

Erzeugung von Isolations- und dielektrischen Schichten

In einem Mikrochip sind Milliarden von Transistoren dicht gepackt. CVD wird verwendet, um extrem dünne, reine Schichten von Isoliermaterialien wie Siliziumdioxid und Siliziumnitrid abzuscheiden. Diese Filme verhindern elektrische „Kurzschlüsse“ zwischen den verschiedenen leitenden Bahnen.

Aufbau komplexer Transistorstrukturen

Moderne Chipdesigns umfassen komplizierte dreidimensionale Merkmale. CVD ist unerlässlich für Prozesse wie das Grabenfüllen (Trench Refill), bei dem Material gleichmäßig in tiefe, schmale Lücken auf einem Siliziumwafer abgeschieden wird, wodurch kritische Teile der Transistorarchitektur entstehen.

Herstellung fortschrittlicher Materialien

Die Präzision von CVD ermöglicht die Synthese von Materialien der nächsten Generation direkt auf einem Substrat. Ein Schlüsselbeispiel ist das kontrollierte Wachstum von Kohlenstoffnanoröhren, die einzigartige elektrische und mechanische Eigenschaften mit Potenzial für zukünftige Elektronik aufweisen.

Oberflächentechnik durch Schutzbeschichtungen

Über die Elektronik hinaus ist CVD eine dominierende Methode zur grundlegenden Veränderung der Oberflächeneigenschaften eines Materials, wodurch es stärker, widerstandsfähiger oder funktional anders wird.

Verbesserung der Haltbarkeit und Verschleißfestigkeit

CVD wird zur Aufbringung ultra-harter Beschichtungen, wie synthetischer Diamant oder Titannitrid, auf Schneidwerkzeuge, Bohrer und Industriekomponenten verwendet. Dies erhöht ihre Lebensdauer und Leistung drastisch, indem es eine außergewöhnliche Verschleißfestigkeit bietet.

Bereitstellung von Korrosions- und Barrierefilmen

Eine dünne, dichte Schicht, die durch CVD abgeschieden wird, kann eine vollständig gasdichte Barriere erzeugen. Dies schützt empfindliche Komponenten vor Korrosion und wird in der chemischen Industrie zum Auskleiden von Reaktoren oder Rohren verwendet, um Schäden durch aggressive Substanzen zu verhindern.

Modifikation optischer und thermischer Eigenschaften

Die Eigenschaften von Glas können durch CVD präzise eingestellt werden. Dies umfasst das Aufbringen von optischen Beschichtungen auf Linsen zur Reduzierung von Reflexionen oder das Abscheiden von Hitzeschutzschichten auf architektonisches Glas zur Verbesserung der Energieeffizienz von Gebäuden.

Die Abwägungen verstehen

Obwohl CVD unglaublich leistungsfähig ist, handelt es sich um einen spezialisierten Prozess mit inhärenten Komplexitäten und Einschränkungen, die ihn für hochwertige Anwendungen geeignet machen.

Prozesskomplexität und Kosten

CVD erfordert eine Vakuumkammer, hohe Temperaturen und ein komplexes System zur Steuerung des Flusses reaktiver Gase. Diese Ausrüstung stellt eine erhebliche Kapitalinvestition dar, und die Vorläufergase selbst können teuer und gefährlich sein.

Hohe thermische Belastung

Der Prozess erfordert typischerweise das Erhitzen des Substrats auf hohe Temperaturen, um die chemische Reaktion anzutreiben. Dies kann die Arten von Materialien einschränken, die beschichtet werden können, da einige Substrate die Hitze möglicherweise nicht vertragen, ohne sich zu verformen oder zu schmelzen.

Langsamere Abscheideraten

Im Vergleich zu einigen anderen Methoden wie der physikalischen Gasphasenabscheidung (PVD) kann CVD eine langsamere Materialabscheidungsrate aufweisen. Es wird gewählt, wenn die Reinheit, Dichte und Gleichmäßigkeit des Films wichtiger sind als die reine Geschwindigkeit.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für den Einsatz von CVD wird durch den Leistungsbedarf bestimmt, der die Prozesskomplexität rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf atomarer Präzision für Mikroelektronik liegt: CVD ist der nicht verhandelbare Industriestandard für die Herstellung von Isolierschichten und den Aufbau von Transistoren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer außergewöhnlich harten und haltbaren Oberfläche liegt: CVD ist eine führende Wahl für die Beschichtung von Werkzeugen und hochbeanspruchten Komponenten mit Materialien wie synthetischem Diamant.

- Wenn Ihr Hauptaugenmerk auf der Modifikation von Oberflächeneigenschaften für Optik oder Barrieren liegt: CVD bietet die Kontrolle, die erforderlich ist, um hochspezifische Funktionsschichten für Glas, chemische Verarbeitung und Photovoltaik zu erstellen.

Letztendlich ist die chemische Gasphasenabscheidung die entscheidende Schlüsseltechnologie hinter vielen der leistungsstärksten Materialien, die unsere moderne Welt definieren.

Zusammenfassungstabelle:

| Hauptanwendungsbereich | Schlüsselanwendungen | Häufig abgeschiedene Materialien |

|---|---|---|

| Halbleiterfertigung | Isolierschichten, Transistorstrukturen, fortschrittliche Materialien | Siliziumdioxid, Siliziumnitrid, Kohlenstoffnanoröhren |

| Schutz- und Funktionsbeschichtungen | Verschleißfeste Werkzeuge, Korrosionsbarrieren, optische Schichten | Synthetischer Diamant, Titannitrid, optische Beschichtungen |

| Synthese fortschrittlicher Materialien | Herstellung neuartiger Materialien mit einzigartigen Eigenschaften | Diamantfilme, spezielle Keramiken |

Bereit, die Fähigkeiten Ihres Labors mit Hochleistungsdünnschichten zu erweitern? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf präzise chemische Gasphasenabscheidungsprozesse (CVD) zugeschnitten sind. Egal, ob Sie in der Halbleiterforschung, den Materialwissenschaften oder der Oberflächentechnik tätig sind, unsere Lösungen liefern die Reinheit, Gleichmäßigkeit und Kontrolle, die Ihre Arbeit erfordert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

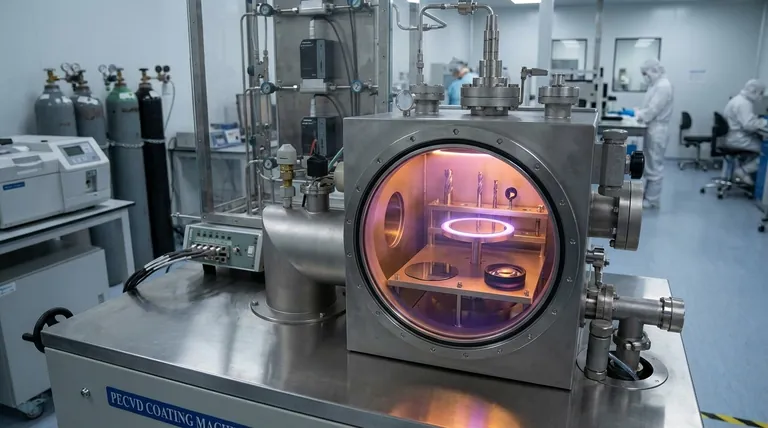

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung