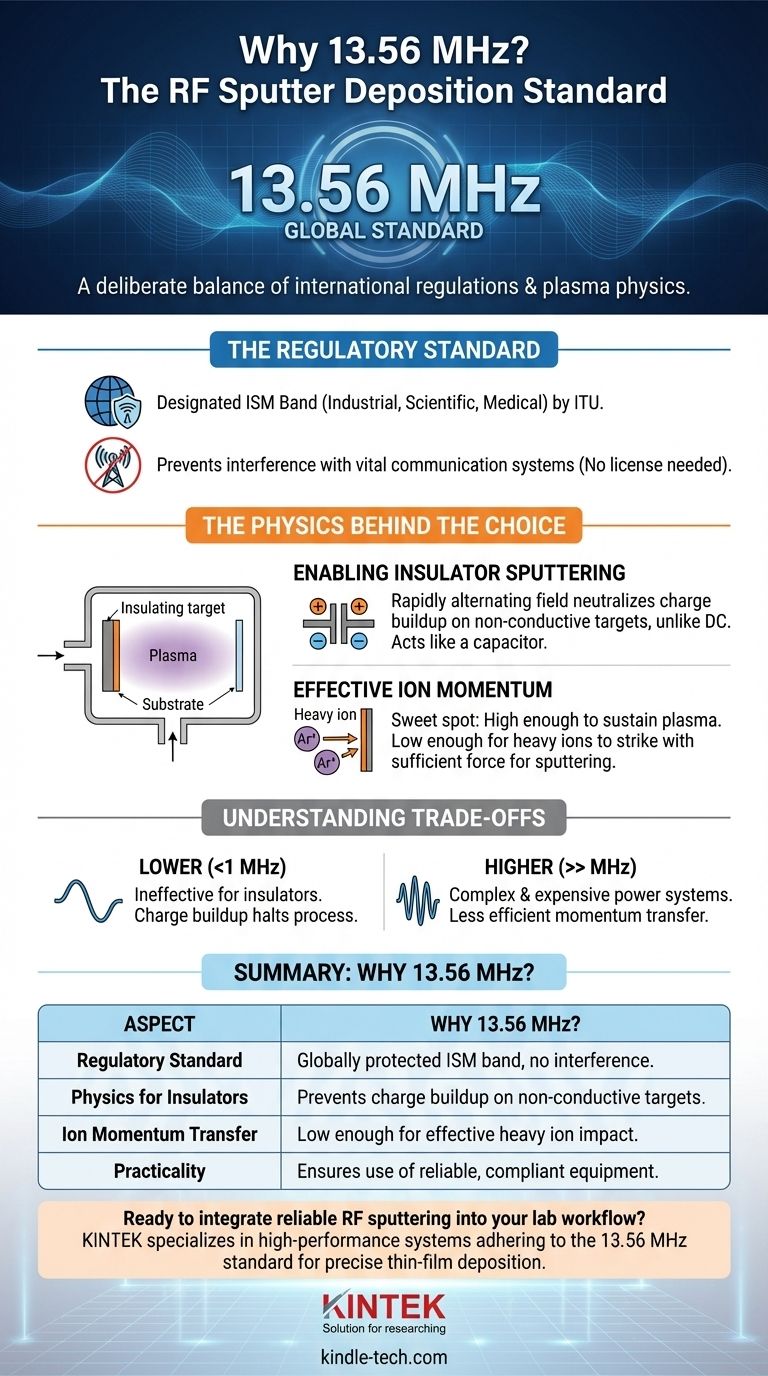

Für die RF-Sputterabscheidung ist die universell akzeptierte und am häufigsten verwendete Frequenz 13,56 MHz. Diese spezifische Frequenz wird nicht nur wegen ihrer physikalischen Wirksamkeit im Sputterprozess gewählt, sondern auch, weil sie ein weltweit regulierter Standard ist, der Interferenzen mit kritischen Kommunikationssystemen verhindert.

Die Wahl von 13,56 MHz ist ein bewusster technischer Kompromiss. Sie gleicht internationale Radiofrequenzvorschriften mit den physikalischen Anforderungen ab, die zur Aufrechterhaltung eines Plasmas und zur effizienten Sputterung nichtleitender Materialien erforderlich sind.

Warum 13,56 MHz der globale Standard ist

Die Wahl dieser exakten Frequenz wird hauptsächlich durch Vorschriften bestimmt, die sich praktischerweise an den Anforderungen der beteiligten Physik ausrichten.

Die Rolle der ISM-Bänder

Die Internationale Fernmeldeunion (ITU) hat spezifische Frequenzbänder für industrielle, wissenschaftliche und medizinische (ISM) Zwecke festgelegt.

Die Frequenz von 13,56 MHz liegt innerhalb eines dieser ISM-Bänder. Dies ermöglicht es Geräten wie RF-Sputtersystemen, ohne spezielle Lizenz zu arbeiten oder Interferenzen zu verursachen.

Verhinderung von Telekommunikationsstörungen

Durch den Betrieb innerhalb dieses geschützten Bandes ist gewährleistet, dass RF-Generatoren, die in Sputtersystemen verwendet werden, keine wichtigen Radio-, Rundfunk- oder Telekommunikationsdienste stören. Diese Standardisierung ist entscheidend für den zuverlässigen Einsatz solcher Geräte in jedem Labor oder industriellen Umfeld weltweit.

Die Physik hinter der Frequenzwahl

Über die Regulierung hinaus ist die Frequenz von 13,56 MHz für den Sputterprozess selbst, insbesondere für isolierende Materialien, hochwirksam.

Ermöglichung des Sputterns von Isolatoren

Beim DC-Sputtern baut sich eine positive Ladung auf einem isolierenden Target auf, die die positiven Ionen abstößt und den Sputterprozess schnell stoppt. RF-Sputtern löst dieses Problem.

Bei Frequenzen von 1 MHz oder höher ermöglicht das schnell wechselnde elektrische Feld, dass das isolierende Target abwechselnd von Ionen und dann von Elektronen bombardiert wird. Dies neutralisiert den Ladungsaufbau auf der Targetoberfläche in jedem Zyklus und ermöglicht eine kontinuierliche Sputterung.

Im Wesentlichen wirkt das isolierende Target wie ein Kondensator im RF-Schaltkreis, der einen effektiven Stromfluss ermöglicht und das Plasma aufrechterhält.

Sicherstellung eines effektiven Impulsübertrags

Die Frequenz von 13,56 MHz ist auch ein "Sweet Spot" für die Plasmaphysik. Sie ist hoch genug, um das Plasma effizient aufrechtzuerhalten und Ladungsakkumulation zu verhindern.

Gleichzeitig ist sie niedrig genug, dass schwere Ionen, wie Argon (Ar+), immer noch genügend Impuls vom elektrischen Feld aufnehmen können, um das Target mit Kraft zu treffen. Wäre die Frequenz viel höher, könnten die schweren Ionen nicht auf das sich schnell ändernde Feld reagieren und hätten weniger Aufprallenergie.

Die Kompromisse verstehen

Obwohl 13,56 MHz der Standard ist, hilft das Verständnis der Grenzen zu klären, warum es gewählt wurde.

Das Problem mit niedrigeren Frequenzen

Ein Betrieb unterhalb von ungefähr 1 MHz wäre für das Sputtern von isolierenden Materialien ineffektiv. Der Wechselzyklus wäre zu langsam, um eine elektrische Aufladung des Targets zu verhindern, was den Prozess genauso stoppen würde wie beim DC-Sputtern.

Das Problem mit höheren Frequenzen

Die Verwendung deutlich höherer Frequenzen (z. B. im Bereich von Hunderten von MHz) würde neue Herausforderungen mit sich bringen. Es wären komplexere und teurere RF-Leistungsversorgungssysteme erforderlich (Impedanzanpassung wird schwieriger) und es könnte zu einem weniger effizienten Impulsübertrag von den Plasmaionen auf das Target kommen.

Die richtige Wahl für Ihre Anwendung treffen

Für fast alle Benutzer ist die Einhaltung des Standards der richtige und einzig praktikable Weg.

- Wenn Ihr Hauptaugenmerk auf der Standard-Dünnschichtabscheidung liegt: Die Verwendung des Industriestandards 13,56 MHz ist die einzig praktikable Wahl, da sie sicherstellt, dass Sie konforme, zuverlässige und weit verbreitete Geräte verwenden.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern von isolierenden oder dielektrischen Materialien liegt: RF-Sputtern bei 13,56 MHz ist unerlässlich, da DC-Methoden aufgrund der Targetaufladung nicht funktionieren.

- Wenn Ihr Hauptaugenmerk auf experimenteller Forschung liegt: Eine Abweichung von 13,56 MHz würde maßgeschneiderte Netzteile und Anpassungsnetzwerke sowie eine sorgfältige Abschirmung erfordern, um erhebliche regulatorische Probleme mit Funkstörungen zu vermeiden.

Letztendlich bietet der 13,56 MHz-Standard eine robuste und weltweit akzeptierte Grundlage für praktisch alle modernen RF-Sputteranwendungen.

Zusammenfassungstabelle:

| Aspekt | Warum 13,56 MHz? |

|---|---|

| Regulierungsstandard | Teil des weltweit geschützten ISM-Bandes, verhindert Störungen der Kommunikation. |

| Physik für Isolatoren | Hoch genug, um Ladungsaufbau auf nichtleitenden Targets zu verhindern. |

| Ionen-Impulsübertrag | Niedrig genug, damit schwere Ionen (wie Ar+) reagieren und effektiv sputtern können. |

| Praktikabilität | Gewährleistet die Verwendung zuverlässiger, weit verbreiteter und konformer Geräte. |

Bereit, zuverlässiges RF-Sputtern in Ihren Laborablauf zu integrieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich RF-Sputtersysteme, die dem globalen Standard von 13,56 MHz entsprechen. Unsere Lösungen gewährleisten eine präzise, konsistente Dünnschichtabscheidung für Ihre Forschungs- und Produktionsanforderungen und helfen Ihnen, regulatorische Probleme zu vermeiden und überragende Ergebnisse mit isolierenden Materialien zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputtertechnologie Ihre Projekte voranbringen kann.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen