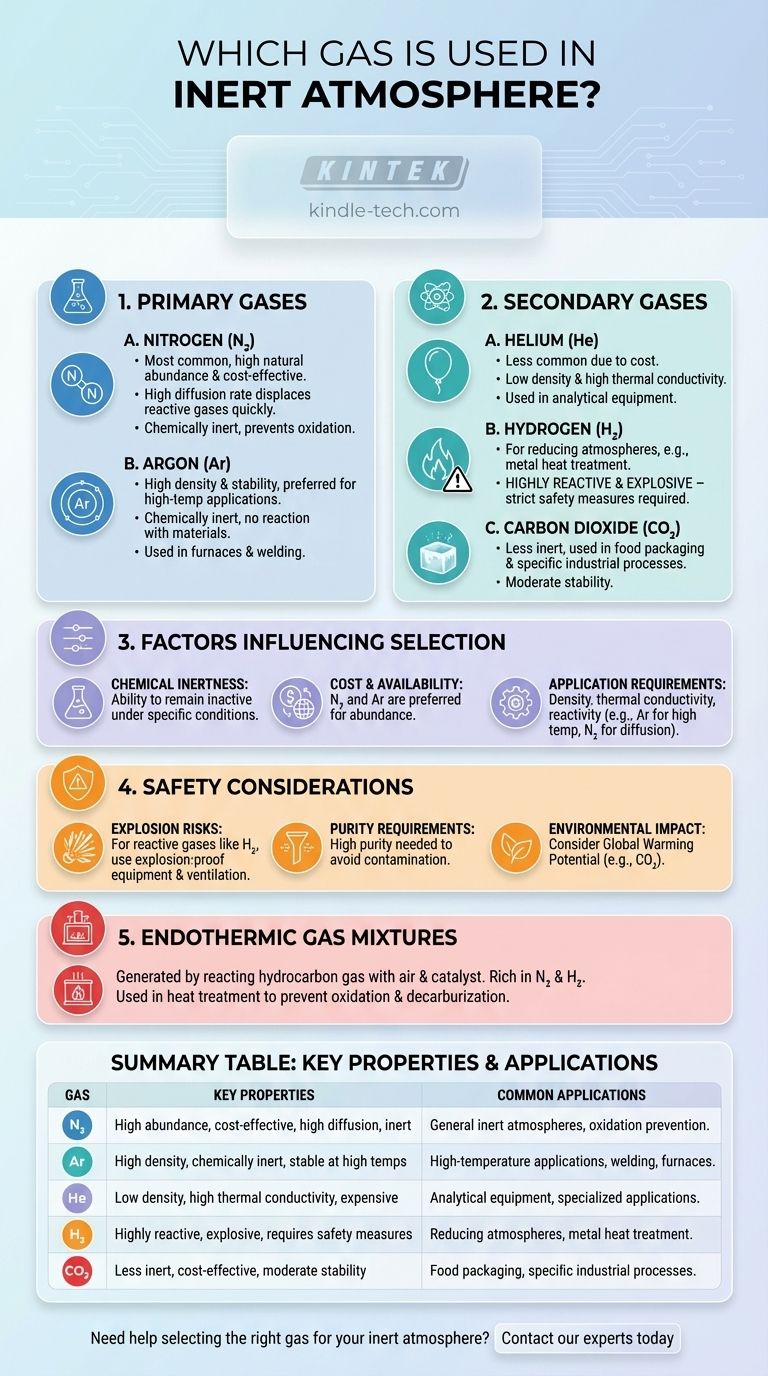

Inerte Atmosphären werden verwendet, um eine nicht-reaktive Umgebung zu schaffen, oft in industriellen oder Laborumgebungen, um unerwünschte chemische Reaktionen wie Oxidation oder Kontamination zu verhindern. Die am häufigsten verwendeten Gase für diesen Zweck sind Stickstoff und Argon aufgrund ihres hohen natürlichen Vorkommens und ihrer chemisch inerten Eigenschaften. Stickstoff wird besonders wegen seiner hohen Diffusionsrate bevorzugt, während Argon wegen seiner Dichte und Stabilität geschätzt wird. Andere Gase wie Helium, Wasserstoff und Kohlendioxid können je nach spezifischen Anwendungsanforderungen ebenfalls verwendet werden. Sicherheitsaspekte, wie explosionsgeschützte Maßnahmen, sind beim Einsatz reaktiver Gase wie Wasserstoff unerlässlich.

Erläuterung der wichtigsten Punkte:

-

Primäre Gase, die in inerten Atmosphären verwendet werden:

-

Stickstoff (N2):

- Stickstoff ist das am häufigsten verwendete Gas zur Erzeugung inerter Atmosphären aufgrund seines hohen natürlichen Vorkommens und seiner Kosteneffizienz.

- Es hat eine hohe Diffusionsrate, wodurch es Sauerstoff und andere reaktive Gase schnell verdrängen kann.

- Stickstoff ist unter den meisten Bedingungen chemisch inert, was ihn ideal zur Verhinderung von Oxidation und anderen unerwünschten Reaktionen macht.

-

Argon (Ar):

- Argon ist ein weiteres weit verbreitetes Gas für inerte Atmosphären, insbesondere in Anwendungen, die eine höhere Dichte oder Stabilität erfordern.

- Es ist chemisch inert und reagiert mit den meisten Materialien auch bei hohen Temperaturen nicht.

- Argon wird oft in speziellen Anwendungen eingesetzt, z. B. in Öfen oder beim Schweißen, wo seine Dichte einen besseren Schutz vor Kontamination bietet.

-

Stickstoff (N2):

-

Sekundäre Gase und ihre Anwendungen:

-

Helium (He):

- Helium wird aufgrund seiner höheren Kosten und seines geringeren natürlichen Vorkommens seltener verwendet.

- Es wird in spezifischen Anwendungen eingesetzt, bei denen seine geringe Dichte und hohe Wärmeleitfähigkeit vorteilhaft sind, z. B. in bestimmten Arten von Analysegeräten.

-

Wasserstoff (H2):

- Wasserstoff wird in spezifischen Anwendungen eingesetzt, bei denen reduzierende Atmosphären erforderlich sind, z. B. bei der Metallwärmebehandlung.

- Wasserstoff ist jedoch hochreaktiv und explosiv, was strenge Sicherheitsmaßnahmen, einschließlich explosionsgeschützter Ausrüstung und kontrollierter Umgebungen, erfordert.

-

Kohlendioxid (CO2):

- Kohlendioxid wird manchmal in inerten Atmosphären verwendet, insbesondere in Lebensmittelverpackungen und bestimmten industriellen Prozessen.

- Es ist weniger inert als Stickstoff oder Argon, kann aber in spezifischen Anwendungen, in denen seine Eigenschaften vorteilhaft sind, wirksam sein.

-

Helium (He):

-

Faktoren, die die Gasauswahl beeinflussen:

- Chemische Inertheit: Die primäre Anforderung an ein Gas, das in einer inerten Atmosphäre verwendet wird, ist seine Fähigkeit, unter den gegebenen Bedingungen chemisch inaktiv zu bleiben.

- Kosten und Verfügbarkeit: Stickstoff und Argon werden aufgrund ihres hohen natürlichen Vorkommens und ihrer relativ geringen Kosten bevorzugt.

- Anwendungsspezifische Anforderungen: Die Wahl des Gases kann von spezifischen Bedürfnissen wie Dichte, Wärmeleitfähigkeit oder Reaktivität abhängen. Zum Beispiel wird Argon in Hochtemperaturanwendungen aufgrund seiner Stabilität bevorzugt, während Stickstoff wegen seiner schnellen Diffusion favorisiert wird.

-

Sicherheitsaspekte:

- Explosionsrisiken: Bei der Verwendung reaktiver Gase wie Wasserstoff ist es entscheidend, Sicherheitsmaßnahmen zur Vermeidung von Explosionen zu implementieren. Dazu gehören die Verwendung explosionsgeschützter Geräte und die Gewährleistung einer angemessenen Belüftung.

- Reinigkeitsanforderungen: Die verwendeten Gase müssen von hoher Reinheit sein, um das Einbringen von Verunreinigungen zu vermeiden, die mit den zu schützenden Materialien reagieren könnten.

- Umweltauswirkungen: Die Wahl des Gases kann auch Umweltfaktoren berücksichtigen, wie das Treibhauspotenzial von Gasen wie Kohlendioxid.

-

Endotherme Gasmischungen:

- In einigen Fällen werden endotherme Gasmischungen verwendet, um inerte Atmosphären zu erzeugen. Diese Mischungen werden durch die Reaktion eines Kohlenwasserstoffgases mit Luft in Gegenwart eines Katalysators erzeugt, wodurch eine Gasmischung entsteht, die reich an Stickstoff und Wasserstoff ist.

- Diese Mischungen werden oft in Wärmebehandlungsprozessen verwendet, um Oxidation und Entkohlung von Metallen zu verhindern.

Durch das Verständnis dieser Schlüsselpunkte kann ein Käufer fundierte Entscheidungen darüber treffen, welches Gas zur Erzeugung einer inerten Atmosphäre verwendet werden soll, basierend auf den spezifischen Anforderungen seiner Anwendung, Kostenerwägungen und Sicherheitsprotokollen.

Zusammenfassungstabelle:

| Gas | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Stickstoff | Hohes natürliches Vorkommen, kostengünstig, hohe Diffusionsrate, chemisch inert | Allgemeine inerte Atmosphären, Oxidationsvermeidung |

| Argon | Hohe Dichte, chemisch inert, stabil bei hohen Temperaturen | Hochtemperaturanwendungen, Schweißen, Öfen |

| Helium | Geringe Dichte, hohe Wärmeleitfähigkeit, teuer | Analysegeräte, spezielle Anwendungen |

| Wasserstoff | Hochreaktiv, explosiv, erfordert Sicherheitsmaßnahmen | Reduzierende Atmosphären, Metallwärmebehandlung |

| CO2 | Weniger inert, kostengünstig, moderate Stabilität | Lebensmittelverpackungen, spezifische industrielle Prozesse |

Benötigen Sie Hilfe bei der Auswahl des richtigen Gases für Ihre inerte Atmosphäre? Kontaktieren Sie noch heute unsere Experten für persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2