Für die meisten gängigen Anwendungen sind Nickel-Chrom (NiCr)-Legierungen die definitive Wahl für Heizelemente. Ihr hoher elektrischer Widerstand ermöglicht eine effiziente Wärmeerzeugung, und was noch wichtiger ist, sie bilden beim Erhitzen eine stabile, schützende Chromoxidschicht. Diese Schicht verhindert, dass das darunterliegende Metall oxidiert und ausfällt, was ihm eine lange und zuverlässige Lebensdauer verleiht.

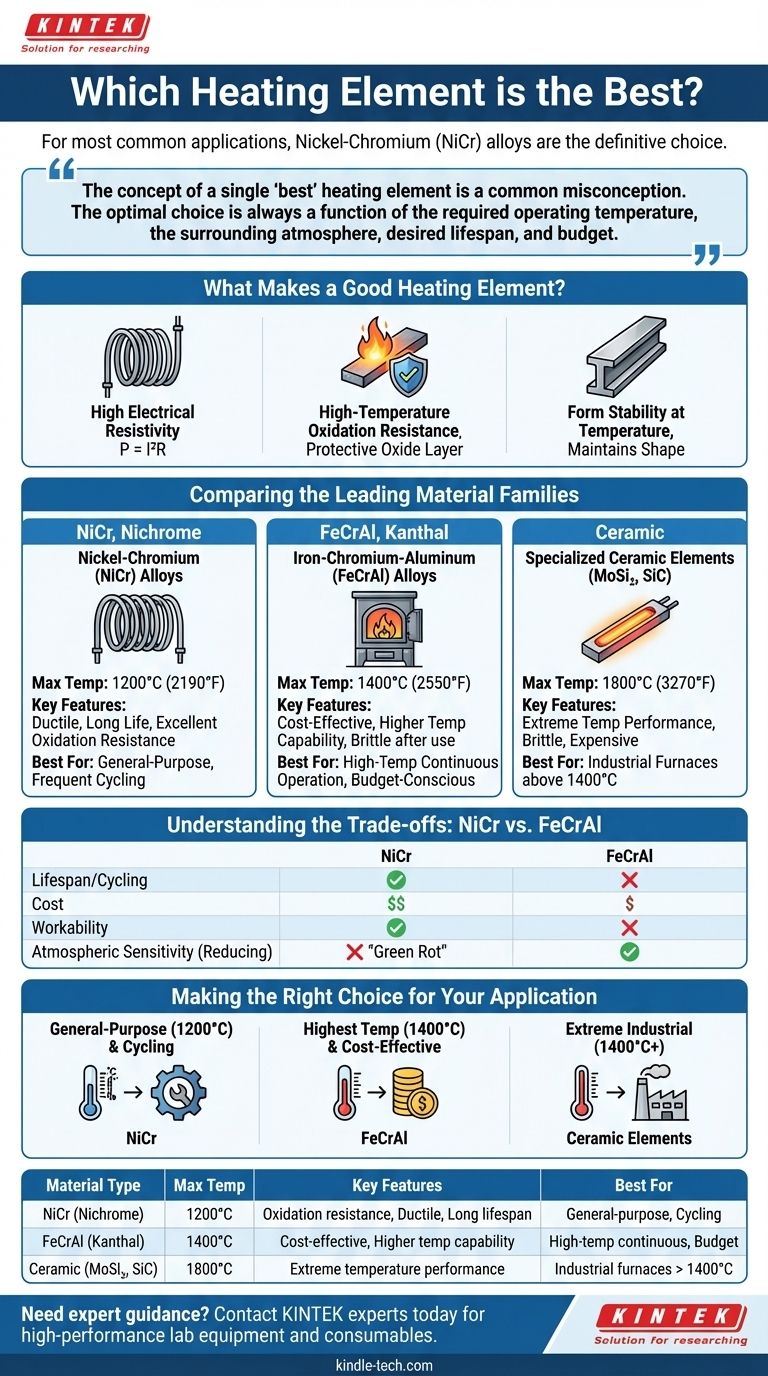

Das Konzept eines einzigen "besten" Heizelements ist ein weit verbreitetes Missverständnis. Die optimale Wahl ist immer eine Funktion der erforderlichen Betriebstemperatur, der umgebenden Atmosphäre, der gewünschten Lebensdauer und des Budgets. Das Verständnis dieser Kompromisse ist der Schlüssel zu einem erfolgreichen Design.

Was macht ein gutes Heizelement aus?

Um das richtige Material auszuwählen, müssen Sie zunächst die grundlegenden Eigenschaften verstehen, die seine Leistung bestimmen. Die Aufgabe eines Heizelements besteht darin, elektrische Energie zuverlässig und über einen langen Zeitraum in Wärme umzuwandeln, oft unter extremen Bedingungen.

Hoher elektrischer Widerstand

Ein Material mit hohem Widerstand erzeugt mit weniger Strom erhebliche Wärme, wie durch die Leistungsformel beschrieben: P = I²R (Leistung = Strom² x Widerstand). Dies ermöglicht Elemente von praktischer Größe und Form; ein Material mit geringem Widerstand müsste unpraktisch lang oder dünn sein, um die gleiche Wärmemenge zu erzeugen.

Hochtemperatur-Oxidationsbeständigkeit

Dies ist wohl die wichtigste Eigenschaft. Beim Erhitzen in Gegenwart von Luft reagieren Metalle mit Sauerstoff (oxidieren). Ein gutes Heizelementmaterial bildet eine dünne, haftende und schützende Oxidschicht auf seiner Oberfläche. Diese Schicht wirkt als Barriere und verhindert, dass Sauerstoff das frische Metall darunter erreicht, was den Abbau und das Durchbrennen drastisch verlangsamt.

Formstabilität bei Temperatur

Das Material darf bei seiner vorgesehenen Betriebstemperatur nicht schmelzen, durchhängen oder übermäßig spröde werden. Es muss seine physikalische Form und strukturelle Integrität über Tausende von Heiz- und Kühlzyklen beibehalten.

Vergleich der führenden Materialfamilien

Obwohl NiCr das berühmte Arbeitstier ist, ist es nicht die einzige Option. Verschiedene Materialfamilien sind für unterschiedliche Leistungsbereiche optimiert.

Nickel-Chrom (NiCr)-Legierungen

Oft unter dem Handelsnamen Nichrome bekannt, ist diese Familie aus gutem Grund der Industriestandard. NiCr-Legierungen (typischerweise 80 % Nickel, 20 % Chrom) sind hochduktil und behalten ihre Festigkeit auch im heißen Zustand gut bei. Ihre schützende Chromoxid-Schicht verleiht ihnen eine ausgezeichnete Lebensdauer in Anwendungen bis zu 1200 °C (2190 °F).

Eisen-Chrom-Aluminium (FeCrAl)-Legierungen

Allgemein unter dem Handelsnamen Kanthal bekannt, bieten diese Legierungen eine überzeugende Alternative. Durch den Ersatz von teurem Nickel durch eine Eisenbasis sind FeCrAl-Legierungen kostengünstiger. Sie bilden auch eine Aluminiumoxid-Schicht, die einen höheren Schmelzpunkt hat, wodurch sie bei Temperaturen bis zu 1400 °C (2550 °F) eingesetzt werden können.

Spezialisierte Keramikelemente (MoSi₂, SiC)

Für extreme Industrieöfen, die über 1400 °C betrieben werden, sind metallische Legierungen nicht mehr geeignet. Materialien wie Molybdändisilizid (MoSi₂) und Siliziumkarbid (SiC) werden verwendet. Dies sind keramikbasierte Elemente, die zuverlässig bei Temperaturen nahe 1800 °C (3270 °F) betrieben werden können, aber sie sind deutlich spröder und teurer.

Die Kompromisse verstehen: NiCr vs. FeCrAl

Für die meisten Projekte läuft die Entscheidung auf NiCr und FeCrAl hinaus. Die Wahl zwischen ihnen erfordert ein klares Verständnis ihrer jeweiligen Stärken und Schwächen.

Lebensdauer und Zyklusfestigkeit

Während FeCrAl höhere Temperaturen erreichen kann, hat NiCr oft eine längere Lebensdauer in Anwendungen mit häufigem Ein- und Ausschalten. FeCrAl-Legierungen können nach wiederholtem Erhitzen spröde werden, während NiCr mehr von seiner Duktilität behält.

Kosten

FeCrAl ist durchweg günstiger als NiCr. Der Hauptgrund dafür ist der Kostenunterschied zwischen seiner Eisenbasis und der Nickelbasis, die in NiCr-Legierungen verwendet wird.

Verarbeitbarkeit

NiCr-Legierungen sind duktiler und einfacher zu verarbeiten. Sie neigen weniger zum Reißen oder Brechen, wenn sie zu Spulen geformt werden. Die Neigung von FeCrAl, nach Gebrauch spröde zu werden, kann auch die Wartung oder Reparatur erschweren.

Atmosphärische Empfindlichkeit

In bestimmten reduzierenden Atmosphären (sauerstoffarm) können NiCr-Legierungen unter "Grünfäule" leiden, einer Art Korrosion, die zu vorzeitigem Ausfall führen kann. FeCrAl-Legierungen sind im Allgemeinen widerstandsfähiger gegen diese spezifischen Bedingungen.

Die richtige Wahl für Ihre Anwendung treffen

Um das optimale Element auszuwählen, stimmen Sie die Stärken des Materials mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Heizung bis 1200 °C und langfristiger Zuverlässigkeit in zyklischen Anwendungen liegt: Nickel-Chrom (NiCr) ist die bewährteste und ausgewogenste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Temperatur (bis zu 1400 °C) zu geringeren Kosten zu erreichen, insbesondere im Dauerbetrieb: Eisen-Chrom-Aluminium (FeCrAl) ist die überlegene wirtschaftliche und leistungsstarke Option.

- Wenn Ihr Hauptaugenmerk auf extremen Industrieofenanwendungen über 1400 °C liegt: Sie müssen in spezialisierte Keramikelemente wie Molybdändisilizid (MoSi₂) oder Siliziumkarbid (SiC) investieren.

Letztendlich ist die Abstimmung des Materials auf die spezifischen Anforderungen von Temperatur, Atmosphäre und Betriebszyklus das entscheidende Merkmal eines erfolgreichen Designs.

Zusammenfassungstabelle:

| Materialtyp | Max. Temp. | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| NiCr (Nichrome) | 1200 °C (2190 °F) | Hervorragende Oxidationsbeständigkeit, duktil, lange Lebensdauer | Allgemeine Heizung, häufige Zyklen |

| FeCrAl (Kanthal) | 1400 °C (2550 °F) | Kostengünstig, höhere Temperaturbeständigkeit | Hochtemperatur-Dauerbetrieb, budgetbewusste Projekte |

| Keramik (MoSi₂, SiC) | 1800 °C (3270 °F) | Extreme Temperaturleistung | Industrieöfen über 1400 °C |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Heizelements für Ihre Laborausrüstung?

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Forschungs- und Industrieanforderungen zugeschnitten sind. Egal, ob Sie mit Standard-NiCr-Legierungen arbeiten oder fortschrittliche Keramikelemente für extreme Temperaturen benötigen, unser Team kann Ihnen helfen, Ihr Heizsystem für Zuverlässigkeit, Effizienz und Kosteneffizienz zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendungsanforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Leistung Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Platinblechelektrode für Labor- und Industrieanwendungen

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Welcher ist besser, Quarz- oder Keramikheizer? Der ultimative Leitfaden für Punkt- vs. Raumheizung.

- Was ist der Schmelzpunkt von Wolfram? Entdecken Sie das Metall, das extremer Hitze standhält

- Wie funktioniert ein Widerstandsheizelement? Elektrizität effizient in Wärme umwandeln

- Welche Hochtemperatur-Ofenelemente sind in oxidierenden Umgebungen zu verwenden? Wählen Sie das richtige Element für Ihr Labor

- Welches Material eignet sich für Heizelemente? Wählen Sie das richtige Material für Ihre Temperatur und Atmosphäre

- Warum SiC-Heizelemente für die Synthese von Li2ZrO3-MgO bei 1300°C verwenden? Präzise thermische Stabilität erreichen

- Was sind die Heizelemente für Hochtemperaturöfen? Wählen Sie das richtige Element für Ihre Atmosphäre

- Was sind die technischen Vorteile der Verwendung von Graphitstäben? Steigern Sie die Präzision bei Hochtemperaturbetrieben von 1200 °C