Für Hochtemperaturanwendungen gibt es kein einzelnes Dämmmaterial; stattdessen wird eine Reihe spezialisierter Materialien verwendet, basierend auf den spezifischen Temperatur- und Strukturanforderungen. Die häufigsten Optionen sind Mineralwolle für moderate Hitze, feuerfeste Keramikfasern (RCF) für Öfen und Brennöfen sowie spezielle Isolier-Schamottsteine oder polykristalline Fasern für extremste Umgebungen.

Die Kernaufgabe besteht nicht darin, den einen "besten" Hochtemperaturisolator zu finden, sondern die Eigenschaften des Materials – seine maximale Betriebstemperatur, physikalische Form und sein Sicherheitsprofil – korrekt an die genauen Anforderungen Ihrer Anwendung anzupassen.

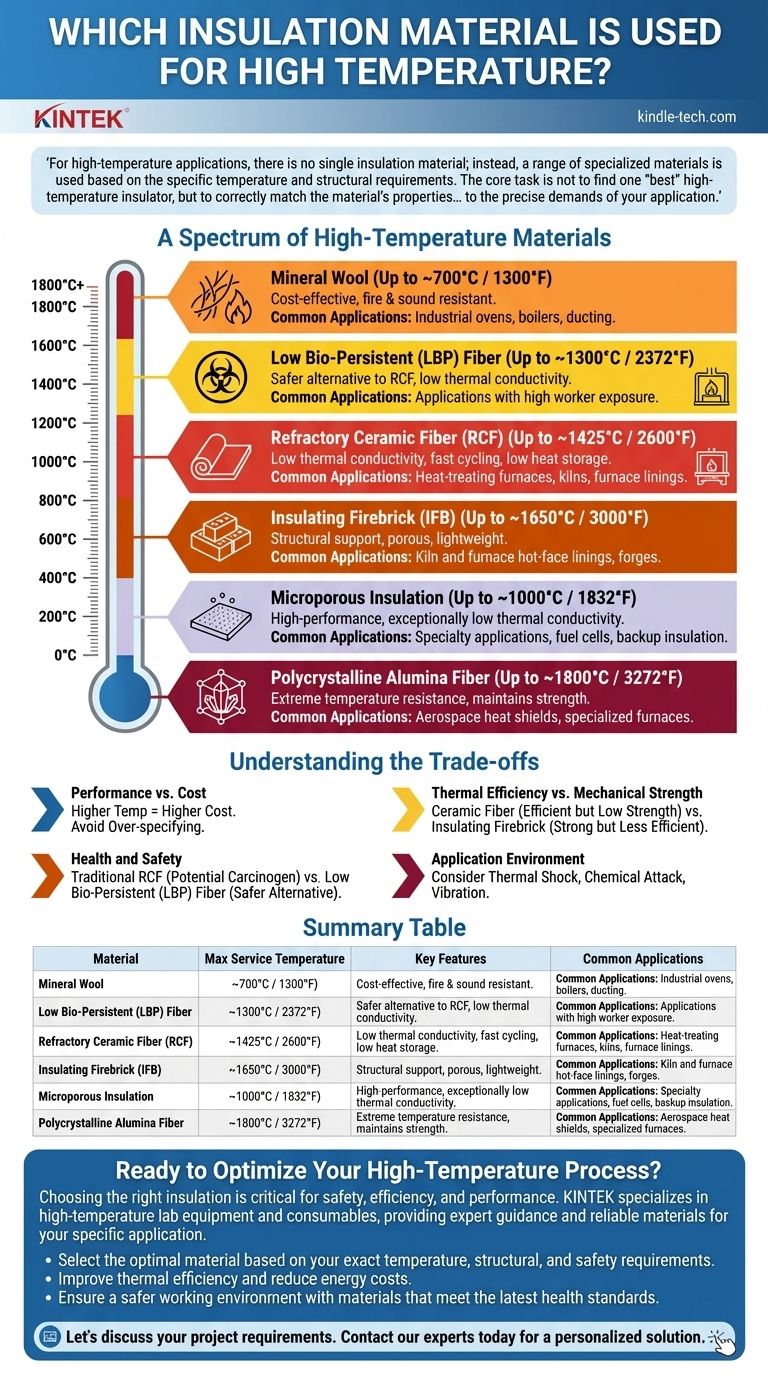

Ein Spektrum von Hochtemperaturmaterialien

"Hohe Temperatur" ist in der Technik ein relativer Begriff. Ein Material, das für einen Kessel geeignet ist, reicht für einen metallurgischen Ofen nicht aus. Die Materialien sind am besten als ein Spektrum zunehmender Temperaturbeständigkeit und Kosten zu verstehen.

Mineralwolle (bis ca. 700°C / 1300°F)

Mineralwolle, auch als Stein- oder Schlackenwolle bekannt, wird durch Spinnen von geschmolzenem Gestein und Mineralien zu feinen Fasern hergestellt. Sie dient als Einstiegspunkt für industrielle Hochtemperaturanwendungen.

Sie bietet eine ausgezeichnete Feuerbeständigkeit und schalldämpfende Eigenschaften, was sie zu einer vielseitigen Wahl für Anwendungen wie Industrieöfen, Kesselsysteme und Abluftkanäle macht, bei denen die Temperaturen die Grenzen von Standard-Glasfasern überschreiten.

Feuerfeste Keramikfasern (RCF) (bis ca. 1425°C / 2600°F)

Feuerfeste Keramikfasern sind das Arbeitspferd der Hochtemperaturdämmung. Es handelt sich um ein Aluminiumsilikatmaterial, das durch Schmelzen und Faserisieren von Mineralien hergestellt wird und in Formen wie Decken, Platten, Papier und Modulen erhältlich ist.

RCF hat eine sehr geringe Wärmeleitfähigkeit und geringe Wärmespeicherung, was bedeutet, dass es schnell aufheizt und abkühlt. Dies macht es ideal für zyklische Anwendungen wie Wärmebehandlungsöfen, Brennöfen und Ofenauskleidungen.

Biobeständige Fasern (LBP) (bis ca. 1300°C / 2372°F)

LBP-Fasern, auch als Erdalkalisilikatwolle (AES) bekannt, wurden als sicherere Alternative zu RCF entwickelt. Sie haben eine chemische Zusammensetzung, die es ihnen ermöglicht, bei Inhalation leichter vom Körper aufgelöst und ausgeschieden zu werden.

Diese Materialien bieten eine thermische Leistung, die RCF sehr ähnlich ist, jedoch mit einem deutlich verbesserten Gesundheits- und Sicherheitsprofil. Sie werden zunehmend in Europa und für Anwendungen eingesetzt, bei denen die Exposition der Arbeitnehmer ein primäres Anliegen ist.

Isolier-Schamottsteine (IFB) (bis ca. 1650°C / 3000°F)

Im Gegensatz zu Faserdecken sind Isolier-Schamottsteine starre, leichte Ziegel mit einer porösen Struktur. Ihr Hauptvorteil ist die Bereitstellung von struktureller Unterstützung zusätzlich zur Isolierung.

IFBs werden nach ihrer maximalen Betriebstemperatur eingestuft. Sie werden zum Bau der Heißflächenauskleidung von Brennöfen, Schmieden und bestimmten Ofentypen verwendet, bei denen mechanische Stabilität erforderlich ist.

Mikroporöse Isolierung (bis ca. 1000°C / 1832°F)

Mikroporöse Isolierung ist ein Hochleistungsmaterial, das typischerweise aus gepresster pyrogener Kieselsäure, Opazifizierern und Verstärkungsfasern besteht. Ihre einzigartige Struktur verleiht ihr eine außergewöhnlich geringe Wärmeleitfähigkeit, die oft Faserdecken gleicher Dicke übertrifft.

Aufgrund ihrer hohen Kosten wird sie in Spezialanwendungen eingesetzt, bei denen der Platz extrem begrenzt ist, aber maximale thermische Leistung unerlässlich ist, wie z. B. in Brennstoffzellen oder als Notisolierung in industriellen Gießpfannen.

Polykristalline Aluminiumoxidfasern (bis ca. 1800°C / 3272°F)

Für extremste Temperaturumgebungen werden polykristalline Aluminiumoxid- (PCW) oder Zirkonoxidfasern verwendet. Diese Materialien werden durch einen chemischen Sol-Gel-Prozess anstelle des Schmelzens hergestellt.

Sie behalten ihre Festigkeit und Isoliereigenschaften bei Temperaturen weit über den Grenzen herkömmlicher Keramikfasern. Gängige Anwendungen umfassen Hitzeschilde in der Luft- und Raumfahrt sowie spezielle Labor- oder Halbleiteröfen.

Die Kompromisse verstehen

Die Wahl des richtigen Materials erfordert ein klares Verständnis seiner inhärenten Kompromisse. Kein Material ist für jedes Szenario perfekt.

Leistung vs. Kosten

Es gibt eine direkte und steile Korrelation zwischen der maximalen Betriebstemperatur eines Materials und seinen Kosten. Eine Rolle Mineralwolle ist exponentiell billiger als eine ähnlich große Decke aus polykristalliner Aluminiumoxidfaser. Eine Überdimensionierung des Materials führt zu unnötigen Ausgaben.

Thermische Effizienz vs. mechanische Festigkeit

Materialien wie Keramikfaserdecken sind extrem effiziente Isolatoren, haben aber fast keine mechanische Festigkeit. Umgekehrt bieten Isolier-Schamottsteine strukturelle Unterstützung, sind aber im Allgemeinen weniger effektive Isolatoren als Faserprodukte gleicher Dicke.

Gesundheit und Sicherheit

Dies ist ein entscheidender Aspekt. Traditionelle feuerfeste Keramikfasern (RCF) sind als potenziell krebserregend eingestuft und erfordern strenge Handhabungsverfahren und persönliche Schutzausrüstung (PSA). Die Entwicklung von biobeständigen Fasern (LBP) begegnet diesem Risiko direkt und macht sie oft zur überlegenen Wahl, trotz einer etwas niedrigeren Temperaturbewertung.

Anwendungsumgebung

Die Wahl hängt nicht nur von der Temperatur ab. Sie müssen Faktoren wie Thermoschock (schnelle Temperaturänderungen), chemischen Angriff durch Prozessgase und Vibrationen berücksichtigen. Eine starre Platte kann in einer Umgebung mit starken Vibrationen besser sein als eine Decke, selbst wenn ihre Temperaturbewertungen identisch sind.

Die richtige Wahl für Ihre Anwendung treffen

Um das richtige Material auszuwählen, definieren Sie zunächst die absoluten Anforderungen Ihres Projekts. Die Antwort ergibt sich aus diesen Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen industriellen Einsatz liegt (Öfen, Brennöfen unter 1300°C): Ihre Wahl liegt wahrscheinlich zwischen feuerfesten Keramikfasern (RCF) und ihrer sichereren biobeständigen (LBP) Alternative.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität und Tragfähigkeit liegt: Ihre einzige praktikable Option ist ein entsprechend eingestufter Isolier-Schamottstein (IFB).

- Wenn Ihr Hauptaugenmerk auf der Maximierung der thermischen Leistung auf engstem Raum liegt: Mikroporöse Isolierung ist die überlegene technische Wahl, sofern das Budget dies zulässt.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen über 1400°C liegt: Sie müssen fortschrittliche Materialien wie polykristalline Aluminiumoxid- (PCW) oder Zirkonoxidfasern verwenden.

Indem Sie über ein einzelnes Material hinausgehen und sich auf diese betrieblichen Anforderungen konzentrieren, können Sie eine Isolierungslösung auswählen, die sicher, effizient und perfekt auf Ihr Ziel zugeschnitten ist.

Zusammenfassungstabelle:

| Material | Max. Betriebstemperatur | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|---|

| Mineralwolle | Bis zu 700°C (1300°F) | Kostengünstig, feuer- und schallbeständig | Industrieöfen, Kessel, Kanäle |

| Feuerfeste Keramikfasern (RCF) | Bis zu 1425°C (2600°F) | Geringe Wärmeleitfähigkeit, schnelles Zyklieren | Wärmebehandlungsöfen, Brennöfen |

| Biobeständige Fasern (LBP) | Bis zu 1300°C (2372°F) | Sicherere Alternative zu RCF | Anwendungen mit hoher Arbeitnehmerexposition |

| Isolier-Schamottsteine (IFB) | Bis zu 1650°C (3000°F) | Strukturelle Unterstützung, porös | Auskleidungen von Brennöfen und Öfen |

| Polykristalline Aluminiumoxidfasern | Bis zu 1800°C (3272°F) | Extreme Temperaturbeständigkeit | Luft- und Raumfahrt, Halbleiteröfen |

Bereit, Ihren Hochtemperaturprozess zu optimieren?

Die Wahl der richtigen Isolierung ist entscheidend für Sicherheit, Effizienz und Leistung. KINTEK ist spezialisiert auf Hochtemperaturlaborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und zuverlässige Materialien für Ihre spezifische Anwendung – egal, ob Sie einen Ofen, einen Brennofen oder eine spezialisierte Forschungsumgebung betreiben.

Wir helfen Ihnen:

- Das optimale Material auszuwählen basierend auf Ihren genauen Temperatur-, Struktur- und Sicherheitsanforderungen.

- Die thermische Effizienz zu verbessern und Energiekosten zu senken.

- Eine sicherere Arbeitsumgebung zu gewährleisten mit Materialien, die den neuesten Gesundheitsstandards entsprechen.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten für eine personalisierte Lösung, die die Leistung Ihres Labors maximiert.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Zirkonoxid-Keramikdichtung Technische Keramik

Andere fragen auch

- Wie hoch ist die Glühtemperatur von Quarz? Erreichen Sie optimale thermische Stabilität für Ihre Komponenten

- Wozu dient ein Hochtemperatur-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie thermische Verarbeitung

- Was ist der Unterschied zwischen einem Trockenschrank und einem Hochtemperaturofen im Labor? Wählen Sie das richtige Werkzeug für den Wärmebedarf Ihres Labors

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie die Materialtransformation für Ihre Forschung