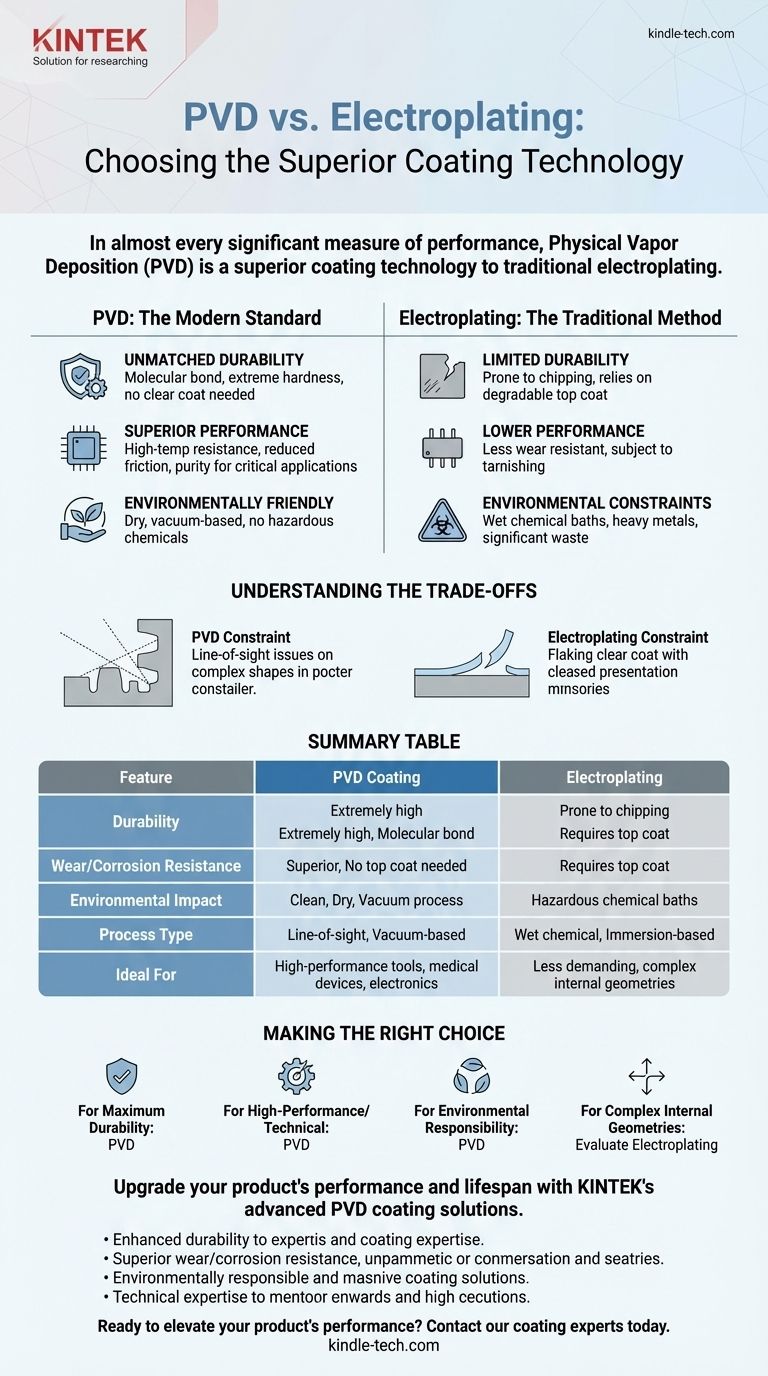

In fast jeder wichtigen Leistungsmetrik ist die physikalische Gasphasenabscheidung (PVD) eine überlegene Beschichtungstechnologie gegenüber der traditionellen Galvanisierung. PVD bietet eine Oberfläche, die deutlich haltbarer, korrosionsbeständiger und verschleißfester ist. Darüber hinaus ist es ein wesentlich umweltfreundlicherer Prozess, der die bei der Galvanisierung üblichen gefährlichen Chemikalienbäder vermeidet.

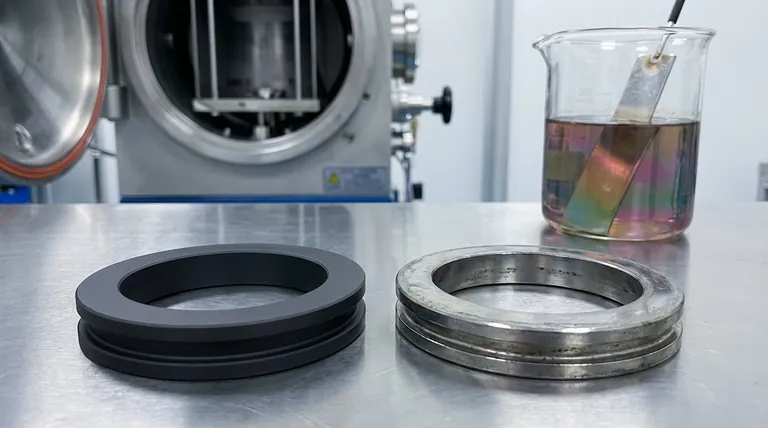

Der Hauptunterschied liegt in Technologie und Leistung. PVD ist ein moderner, vakuumbasierter Prozess, der eine starke, molekular gebundene Beschichtung erzeugt, während die Galvanisierung ein traditioneller, nasschemischer Prozess ist, der grundsätzlich weniger haltbar ist und größere Umweltrisiken birgt.

Warum PVD die Galvanisierung in den Schatten gestellt hat

Die physikalische Gasphasenabscheidung ist nicht nur eine Alternative zur Galvanisierung; sie ist ein technologischer Sprung nach vorn. Der Prozess beinhaltet das Verdampfen eines festen Materials in einem Vakuum und dessen Abscheidung auf dem Zielobjekt, wodurch ein extrem reiner, harter und dünner Film entsteht.

Unübertroffene Haltbarkeit und Verschleißfestigkeit

Die durch PVD erzeugte Bindung erfolgt auf molekularer Ebene, was sie unglaublich stark macht. Dies führt zu einer Oberfläche, die wesentlich härter und widerstandsfähiger gegen Kratzer und Korrosion ist als galvanisierte Beschichtungen.

Eine entscheidende Schwäche der Galvanisierung ist ihre Abhängigkeit von einer klaren Deckschicht zum Schutz vor Anlaufen. Diese Deckschicht verschlechtert sich mit der Zeit und setzt die plattierte Schicht Verschleiß und Verfärbung aus. PVD-Beschichtungen benötigen keine Klarlackschicht, wodurch ihr brillanter Glanz deutlich länger erhalten bleibt.

Überlegene Leistung in anspruchsvollen Anwendungen

PVD-Beschichtungen bieten eine Kombination aus Härte, reduzierter Reibung und Hochtemperaturbeständigkeit. Diese Eigenschaften sind für Hochleistungsanwendungen unerlässlich.

Dies macht PVD zur Standardwahl für Komponenten, die unter Belastung einwandfrei funktionieren müssen, wie z. B. medizinische Geräte, Mikrochips, Solarmodule und Hochleistungswerkzeuge. Die Reinheit und Sauberkeit des PVD-Prozesses sind für diese empfindlichen Anwendungen entscheidend.

Ein moderner, umweltfreundlicher Prozess

Die Umweltauswirkungen sind ein deutlicher Kontrast. Die Galvanisierung beinhaltet das Eintauchen von Teilen in Chemikalienbäder, die Schwermetalle und gefährliche Substanzen enthalten, was erhebliche Herausforderungen bei der Abfallentsorgung mit sich bringt.

PVD ist ein trockener, vakuumbasierter Prozess. Es werden keine schädlichen Chemikalien freigesetzt oder gefährliche Abfälle produziert, was es zu einer viel saubereren und nachhaltigeren Technologie macht.

Die Kompromisse verstehen

Obwohl PVD in der Leistung überlegen ist, ist keine Technologie ohne ihre spezifischen Überlegungen. Die Entscheidung zwischen PVD und Galvanisierung hängt vom Verständnis ihrer grundlegenden betrieblichen Unterschiede ab.

Die Grenzen der Galvanisierung

Der Hauptnachteil der Galvanisierung ist ihre mangelnde Haltbarkeit. Die Oberfläche neigt zum Abplatzen, Abblättern und Anlaufen, insbesondere wenn die schützende Klarlackschicht versagt. Dies führt zu einer kürzeren Produktlebensdauer und höherem Wartungsaufwand.

Prozess- und Geometrie-Einschränkungen

PVD ist ein Line-of-Sight-Prozess, d. h. das Beschichtungsmaterial bewegt sich geradlinig von der Quelle zum Substrat. Dies kann es schwierig machen, hochkomplexe Formen mit tiefen Vertiefungen oder internen Kanälen gleichmäßig zu beschichten.

Die Galvanisierung, als Nassverfahren, kann manchmal eine gleichmäßigere Abdeckung auf diesen komplizierten Geometrien bieten. Für die meisten gängigen Produktformen bietet die PVD-Technologie jedoch eine ausgezeichnete Abdeckung.

Kosten vs. Lebenszykluswert

Während die traditionelle Galvanisierung manchmal niedrigere Anfangskosten haben mag, bietet PVD oft einen überlegenen Langzeitwert. Die verlängerte Lebensdauer, der geringe Wartungsaufwand und die verbesserte Leistung von PVD-beschichteten Produkten verhindern die Notwendigkeit kostspieliger Neubeschichtungen oder Ersatzteile.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte von den Leistungsanforderungen und langfristigen Zielen für Ihr Produkt bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Langlebigkeit liegt: PVD ist die definitive Wahl für eine Oberfläche, die jahrelang Verschleiß, Korrosion und Anlaufen widersteht.

- Wenn Ihr Hauptaugenmerk auf einer Hochleistungs- oder technischen Anwendung liegt: PVD ist die einzig praktikable Option für Teile, die Reinheit, Hitzebeständigkeit und Zuverlässigkeit erfordern, wie z. B. in medizinischen oder elektronischen Geräten.

- Wenn Ihr Hauptaugenmerk auf Umweltverantwortung liegt: PVD ist das weitaus überlegenere Verfahren, das die mit der Galvanisierung verbundenen gefährlichen Abfallströme vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer hochkomplexen internen Geometrie liegt: Sie müssen prüfen, ob der Line-of-Sight-Prozess von PVD eine ausreichende Abdeckung bieten kann, da dies eines der wenigen Szenarien ist, in denen die Galvanisierung in Betracht gezogen werden könnte.

Die Wahl der richtigen Beschichtung ist eine Investition in die Qualität, den Ruf und die Lebensdauer Ihres Produkts.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Galvanisierung |

|---|---|---|

| Haltbarkeit | Extrem hoch, molekulare Bindung | Neigt zum Abplatzen und Abblättern |

| Verschleiß-/Korrosionsbeständigkeit | Überlegen, keine Deckschicht erforderlich | Benötigt schützende Deckschicht |

| Umweltbelastung | Sauberer, trockener Vakuprozess | Verwendet gefährliche Chemikalienbäder |

| Prozesstyp | Line-of-Sight, vakuumbasiert | Nasschemisch, immersionsbasiert |

| Ideal für | Hochleistungswerkzeuge, medizinische Geräte, Elektronik | Weniger anspruchsvolle Anwendungen, komplexe interne Geometrien |

Verbessern Sie die Leistung und Lebensdauer Ihres Produkts mit den fortschrittlichen PVD-Beschichtungslösungen von KINTEK.

Als Spezialist für Hochleistungs-Laborgeräte und Verbrauchsmaterialien versteht KINTEK die entscheidende Notwendigkeit langlebiger, zuverlässiger Beschichtungen, die anspruchsvollen Umgebungen standhalten. Unsere PVD-Beschichtungsdienste bieten:

- Verbesserte Haltbarkeit für längere Produktlebenszyklen

- Überragende Verschleiß- und Korrosionsbeständigkeit, die den Wartungsaufwand reduziert

- Umweltverträgliche Prozesse, die modernen Nachhaltigkeitszielen entsprechen

- Technisches Fachwissen für medizinische, elektronische und industrielle Anwendungen

Bereit, die Leistung Ihres Produkts zu steigern? Kontaktieren Sie noch heute unsere Beschichtungsexperten, um zu besprechen, wie unsere PVD-Lösungen Ihre spezifischen Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit