Im Kern ist das Sieben eine präzise Methode zur Trennung von Partikelgrößen. Bei diesem Prozess wird ein Pulver auf einem Sieb oder Gewebe bewegt, wodurch Partikel, die kleiner als die Maschenöffnungen sind, hindurchfallen, während größere Partikel auf der Oberfläche zurückgehalten werden. Diese grundlegende Technik dient nicht nur der Reinigung; sie ist ein entscheidender Schritt zur Kontrolle der Eigenschaften sowohl des Pulvers als auch des Endprodukts, das Sie herstellen möchten.

Der Hauptgrund für das Sieben von Pulver ist die Erzielung einer spezifischen und kontrollierten Partikelgrößenverteilung. Diese Kontrolle ist unerlässlich, da die Größe und Anordnung der Partikel das Verhalten des Pulvers während der Verarbeitung direkt bestimmen und die Dichte, Festigkeit und allgemeine Gleichmäßigkeit des Endmaterials festlegen.

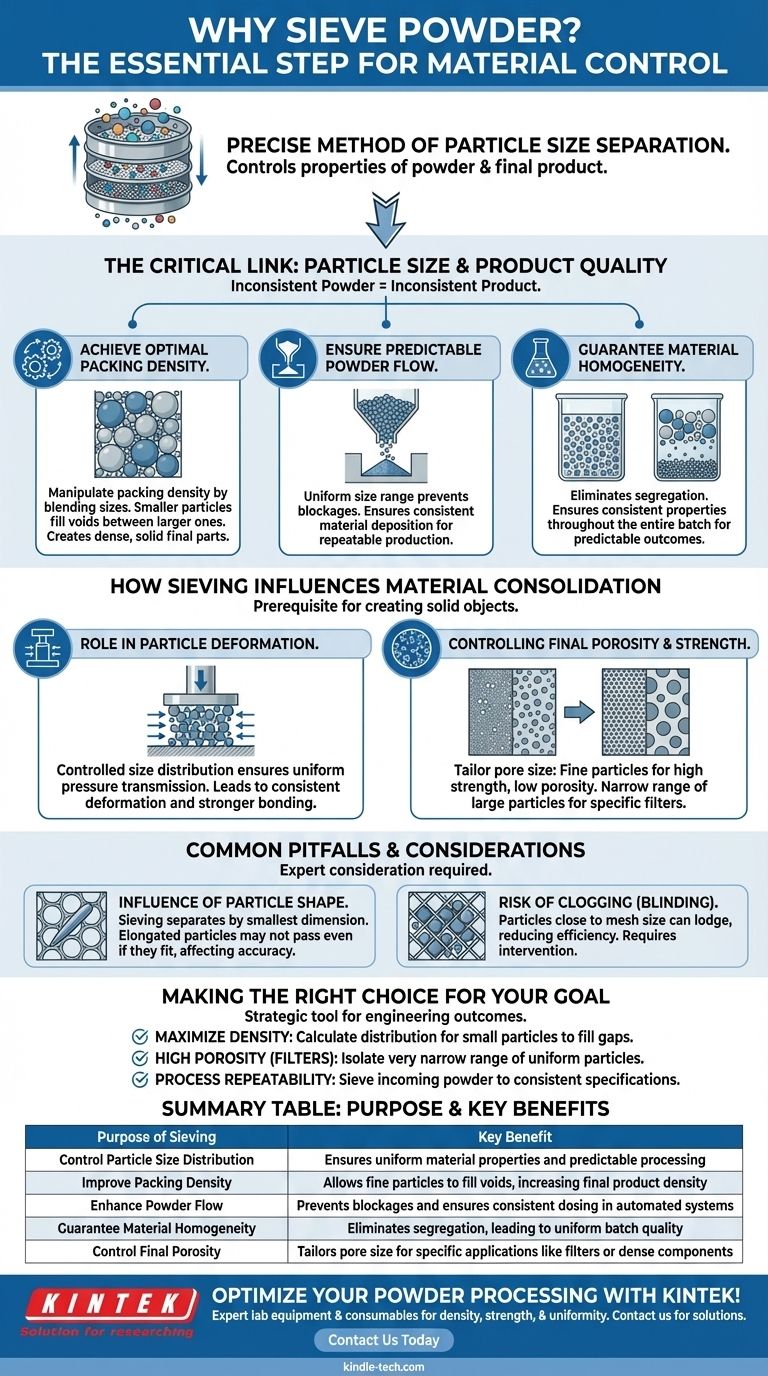

Der kritische Zusammenhang zwischen Partikelgröße und Produktqualität

Die Kontrolle der Partikelgröße ist grundlegend für die Materialwissenschaft und die Fertigung. Ein inkonsistentes Pulver führt zu einem inkonsistenten Produkt. Das Sieben ist das primäre Werkzeug, um diese entscheidende Konsistenz von Anfang an herzustellen.

Erreichen der optimalen Packungsdichte

Die Art und Weise, wie Pulverpartikel zusammenpassen, wird als Packungsdichte bezeichnet. Das Sieben ermöglicht es Ihnen, diese Eigenschaft präzise zu steuern.

Durch die Trennung der Größen können Sie eine spezifische Mischung erstellen, bei der kleinere Partikel die Hohlräume oder Lücken zwischen größeren Partikeln füllen. Dieser Prozess, wie beim Pressen erwähnt, zwingt die Körner in einen „näheren Kontakt“ und eine „dichtere Packung“, was für die Herstellung eines dichten, festen Endteils unerlässlich ist.

Gewährleistung einer vorhersagbaren Pulverfließfähigkeit

Für jeden automatisierten Fertigungsprozess, von der Pharmazie bis zur Metallurgie, muss das Pulver konstant aus einem Trichter in eine Matrize oder Form fließen.

Die Größe und Form der Partikel beeinflussen diese Fließfähigkeit stark. Das Sieben zur Erzielung eines einheitlichen Größenbereichs verhindert Verstopfungen und stellt sicher, dass jedes Mal die gleiche Materialmenge abgeschieden wird, was zu einer reproduzierbaren und zuverlässigen Produktion führt.

Garantie der Materialhomogenität

Ohne Sieben kann eine Pulvercharge erhebliche Schwankungen aufweisen, wobei sich feinere Partikel am Boden und größere oben absetzen.

Diese Segregation führt zu inhomogenen Produkten. Das Sieben stellt sicher, dass das Ausgangspulver homogen ist, d. h. seine Eigenschaften sind über die gesamte Charge hinweg konsistent. Dies ist die Grundlage für ein vorhersagbares Ergebnis.

Wie das Sieben die Materialkonsolidierung beeinflusst

Der Verweis auf das „Pressen von Pulverproben“ hebt eine häufige Anwendung hervor: die Herstellung eines festen Objekts aus losem Pulver. Das Sieben ist eine Voraussetzung für den Erfolg dieses Prozesses.

Die Rolle bei der Partikelverformung

Wenn Druck auf ein Pulver ausgeübt wird, werden die Partikel zusammengedrückt und verformen sich elastisch und plastisch, um eine Bindung einzugehen.

Eine kontrollierte Partikelgrößenverteilung stellt sicher, dass der Druck gleichmäßiger durch die Pulvermasse übertragen wird. Dies führt zu einer konsistenteren Verformung und einer stärkeren, zuverlässigeren Bindung zwischen den Partikeln.

Kontrolle der endgültigen Porosität und Festigkeit

Die Räume zwischen den Partikeln werden zu den Poren im Endprodukt. Die Größe dieser Poren hängt direkt von der Größe der Ausgangspartikel ab.

Um ein hochfestes Material mit geringer Porosität herzustellen, verwendet man typischerweise eine Verteilung feiner Partikel. Umgekehrt kann man für eine bestimmte Art von Filter nach einem engen Bereich größerer Partikel sieben, um konsistente, offene Poren zu erzeugen.

Häufige Fallstricke und Überlegungen

Obwohl das Sieben unerlässlich ist, handelt es sich um einen physikalischen Prozess mit praktischen Einschränkungen, die eine fachkundige Berücksichtigung erfordern.

Der Einfluss der Partikelform

Das Sieben trennt basierend auf der kleinsten Abmessung eines Partikels. Ein längliches oder nadelartiges Partikel passt möglicherweise nicht durch eine Maschenöffnung, durch die es theoretisch passen könnte, wenn es anders ausgerichtet wäre. Dies kann die Genauigkeit der Größentrennung beeinträchtigen.

Die Gefahr der Verstopfung (Blindwerden)

Während des Prozesses können Partikel, deren Größe sehr nahe an der Maschenweite liegt, stecken bleiben und das Sieb blockieren. Dieses Phänomen, bekannt als „Blindwerden“ (Blinding), verringert die Effizienz des Siebes und erfordert eine Korrektur.

Es ist eine Einzelvariablensteuerung

Das Sieben bietet eine ausgezeichnete Kontrolle über die Partikelgröße, ist aber nur ein Teil des Gesamtbildes. Andere kritische Faktoren wie Partikelform, Oberflächenchemie und Feuchtigkeitsgehalt beeinflussen das Verhalten des Pulvers und die Eigenschaften des Endprodukts ebenfalls stark.

Die richtige Wahl für Ihr Ziel treffen

Das Sieben ist kein Einheitsverfahren; es ist ein Werkzeug, das strategisch eingesetzt werden muss, um ein bestimmtes technisches Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Enddichte liegt: Sieben Sie, um eine berechnete Verteilung der Partikelgrößen zu erzeugen, die es kleineren Partikeln ermöglicht, die Lücken zwischen größeren effizient zu füllen.

- Wenn Ihr Hauptaugenmerk auf hoher Porosität liegt (z. B. für Filter): Sieben Sie, um einen sehr engen Bereich gleichmäßig großer Partikel zu isolieren, um vorhersagbare und konsistente Hohlräume zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Sieben Sie das gesamte eingehende Rohpulver auf eine konsistente, dokumentierte Spezifikation, um sicherzustellen, dass jede Charge in Ihrer Fertigungslinie identisch reagiert.

Letztendlich verwandelt das Sieben ein rohes, variables Pulver in eine vorhersagbare und konstruierte Materialkomponente.

Zusammenfassungstabelle:

| Zweck des Siebens | Hauptvorteil |

|---|---|

| Kontrolle der Partikelgrößenverteilung | Gewährleistet einheitliche Materialeigenschaften und vorhersagbare Verarbeitung |

| Verbesserung der Packungsdichte | Ermöglicht feinen Partikeln, Hohlräume zu füllen, was die Endproduktdichte erhöht |

| Verbesserung der Pulverfließfähigkeit | Verhindert Verstopfungen und gewährleistet eine konsistente Dosierung in automatisierten Systemen |

| Garantie der Materialhomogenität | Beseitigt Segregation, was zu einer einheitlichen Chargenqualität führt |

| Kontrolle der Endporosität | Passt die Porengröße für spezifische Anwendungen wie Filter oder dichte Komponenten an |

Optimieren Sie Ihre Pulververarbeitung mit präzisen Sieblösungen von KINTEK! Ob in der Pharmazie, Metallurgie oder Materialwissenschaft – die Erzielung einer konsistenten Partikelgröße ist entscheidend für die Produktqualität und Fertigungseffizienz. Unser Expertenteam bietet zuverlässige Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – und stellt sicher, dass Sie die Dichte, Festigkeit und Gleichmäßigkeit erhalten, die Ihre Anwendungen erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Dreidimensionales elektromagnetisches Siebinstrument

- Labor-Vibrationssiebmaschine für Trocken- und Nasssiebung dreidimensional

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Labor-Mehrzweck-Kleinschüttler mit einstellbarer Geschwindigkeit für das Labor

Andere fragen auch

- Warum wird nach der Katalysatorregenerierung ein Industriesieb verwendet? Gewährleistung von Reinheit und physikalischer Integrität

- Warum wird ein 325-Maschen-Standardsieb für die Goldrückgewinnung verwendet? Erhöhen Sie die Adsorptionspräzision durch Kontrolle von Partikeln mit 0,044 mm

- Wie groß ist die empfohlene Probenmenge für die Siebanalyse? Vermeiden Sie Überlastung für genaue Ergebnisse

- Was ist der Hauptzweck eines Industriegerätes und einer 400-Mesh-Sieb für Kokosnussschalenpulver? Erreichen von Gleichmäßigkeit.

- Wofür werden Standard-Prüfsiebe verwendet? Erreichen Sie eine präzise Partikelgrößenanalyse für Ihre Materialien

- Warum wird 200-Mesh-Siebung bei gemahlenen Pulvern durchgeführt? Sorgen Sie für Spitzenleistung bei der Synthese von Magnesium- und Zinkborat

- Was ist das Hauptziel der Verwendung eines 325-Mesh-Siebsystems? Optimierung der Mg3Sb2-Pulververarbeitung

- Was ist der Zweck der Verwendung von Präzisions-Standardsieben in der Pulvergranulierung? Maximierung von Dichte und struktureller Isotropie