Argon ist das Standard-Schutzgas für die meisten Schweißanwendungen, hauptsächlich weil es wesentlich billiger ist und einen stabileren, fehlerverzeihenderen Schweißlichtbogen erzeugt. Diese Kombination aus Kosteneffizienz und einfacher Handhabung macht es zur Standardwahl gegenüber Helium für die überwiegende Mehrheit der WIG-Schweißaufgaben (GTAW).

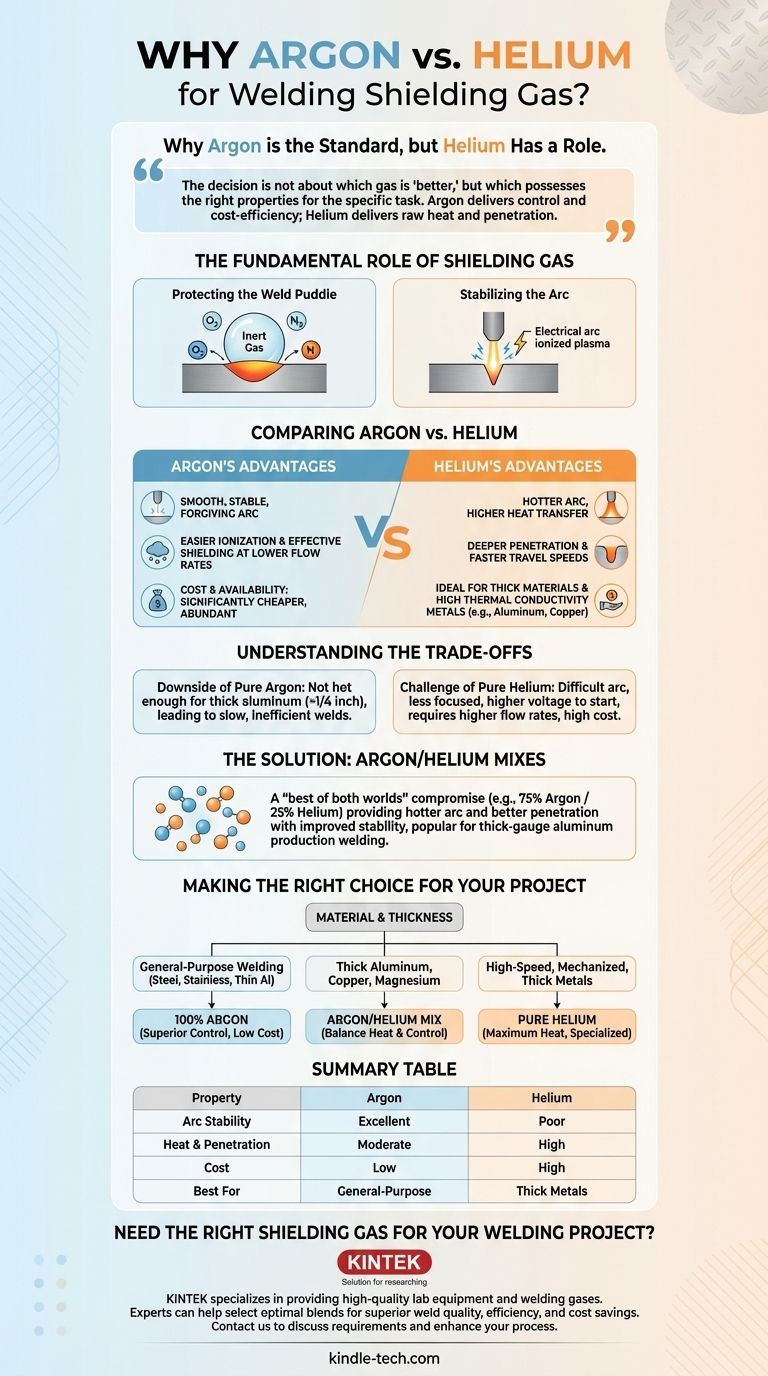

Die Entscheidung zwischen Argon und Helium hängt nicht davon ab, welches Gas universell „besser“ ist, sondern welches die richtigen physikalischen Eigenschaften für die spezifische Aufgabe besitzt. Argon bietet Kontrolle und Kosteneffizienz, während Helium rohe Hitze und Durchdringung für anspruchsvollere Anwendungen liefert.

Die grundlegende Rolle eines Schutzgases

Um die Wahl zu verstehen, müssen wir zunächst die beiden kritischen Funktionen erkennen, die ein Schutzgas beim WIG-Schweißprozess erfüllt.

Schutz des Schmelzbades

Die Hauptaufgabe des Schutzgases besteht darin, die umgebende Atmosphäre zu verdrängen. Es bildet eine inerte Blase um das geschmolzene Schweißbad und schützt es vor Sauerstoff, Stickstoff und Wasserdampf, die sonst schwere Defekte wie Porosität und Sprödigkeit verursachen würden.

Stabilisierung des Lichtbogens

Das Gas dient auch als Medium für den elektrischen Lichtbogen. Die hohe Spannung des Schweißgeräts ionisiert das Gas und wandelt es in ein Plasma um, das den Strom zwischen der Wolfram-Elektrode und dem Werkstück leitet. Die Eigenschaften dieses Plasmas beeinflussen direkt die Stabilität, Hitze und den Gesamtcharakter des Lichtbogens.

Vergleich von Argon vs. Helium

Die unterschiedlichen physikalischen Eigenschaften von Argon und Helium bestimmen ihre Leistung als Schutzgase.

Lichtbogenstabilität und Kontrolle (Vorteil von Argon)

Argon ist leichter zu ionisieren als Helium. Dieses niedrigere Ionisationspotenzial bedeutet, dass weniger Spannung benötigt wird, um den Schweißlichtbogen zu zünden und aufrechtzuerhalten.

Das Ergebnis ist ein bemerkenswert gleichmäßiger, stabiler und fokussierter Lichtbogen, der weniger empfindlich auf Änderungen des Abstands zwischen Elektrode und Werkstück (Lichtbogenlänge) reagiert. Diese Fehlerverzeihung ist für das Handschweißen von unschätzbarem Wert, bei dem es schwierig ist, eine perfekt ruhige Hand zu bewahren.

Darüber hinaus ist Argon etwa zehnmal schwerer als Helium. Diese Dichte ermöglicht eine effektive Schutzabdeckung bei niedrigeren Durchflussraten, was die Betriebskosten weiter senkt.

Hitze und Penetration (Vorteil von Helium)

Helium hat eine viel höhere Wärmeleitfähigkeit als Argon. Wenn es zu einem Plasma ionisiert wird, überträgt es Wärme weitaus effizienter.

Dies erzeugt einen deutlich heißeren Lichtbogen, was ein großer Vorteil beim Schweißen dicker Materialien oder Metalle ist, die Wärme schnell abführen, wie z. B. Aluminium und Kupfer. Ein heißerer Lichtbogen ermöglicht eine tiefere Schweißdurchdringung und höhere Vorschubgeschwindigkeiten.

Kosten und Verfügbarkeit (Der entscheidende Sieg für Argon)

Argon ist das dritthäufigste Gas in der Erdatmosphäre und daher durch Luftzerlegung relativ einfach und kostengünstig herzustellen.

Helium hingegen ist eine endliche Ressource, die aus Erdgasvorkommen gewonnen wird. Es ist weitaus seltener und folglich dramatisch teurer. Dieser Kostenunterschied ist oft der wichtigste Faktor bei der Gasauswahl in Produktionsumgebungen.

Die Kompromisse verstehen

Kein Gas ist für jede Situation perfekt. Die Wahl des richtigen Gases erfordert eine Abwägung ihrer Stärken und Schwächen.

Der Nachteil von reinem Argon

Obwohl stabil und kontrollierbar, ist ein Argonlichtbogen möglicherweise nicht heiß genug für das Schweißen sehr dicker Aluminiumabschnitte (> 1/4 Zoll). Dies kann zu langsamen, ineffizienten Arbeiten oder Schweißnähten führen, denen die notwendige Durchschweißung und Durchdringung fehlt.

Die Herausforderung von reinem Helium

Der Hauptnachteil von Helium sind seine schwierigen Lichtbogeneigenschaften. Der Lichtbogen ist weniger fokussiert und sehr empfindlich gegenüber Änderungen der Länge, was die manuelle Steuerung erschwert. Es erfordert außerdem eine höhere Spannung zum Zünden, was bei einigen Stromquellen ein Problem darstellen kann. Seine geringe Dichte erfordert höhere Gasdurchflussraten für eine angemessene Abschirmung, was seine bereits hohen Kosten noch erhöht.

Die Lösung: Argon/Helium-Mischungen

Für viele anspruchsvolle Anwendungen ist eine Mischung die beste Lösung. Das Hinzufügen von Helium zu Argon (z. B. eine Mischung aus 75 % Argon / 25 % Helium) bietet einen „Best-of-Both-Worlds“-Kompromiss.

Sie erhalten einen heißeren Lichtbogen und eine bessere Durchdringung als mit reinem Argon und behalten gleichzeitig einen Großteil der Lichtbogenstabilität und -kontrolle bei, die reinem Helium fehlt. Dies macht Mischgas zu einer beliebten Wahl für die Produktionsschweißung von dickem Aluminium.

Die richtige Wahl für Ihr Projekt treffen

Ihr Material, die Dicke und Ihre Schweißziele sollten die Wahl Ihres Schutzgases bestimmen.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Schweißen von Stahl, Edelstahl oder dünnem Aluminium liegt: 100 % Argon ist Ihre beste Wahl aufgrund seiner überlegenen Kontrolle, Lichtbogenstabilität und niedrigen Kosten.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen von dickem Aluminium, Kupfer oder Magnesium liegt: Eine Argon/Helium-Mischung (typischerweise 25–75 % Helium) ist ideal, um den notwendigen Wärmeeintrag zu erzielen und gleichzeitig eine gute Lichtbogenkontrolle beizubehalten.

- Wenn Ihr Hauptaugenmerk auf dem Hochgeschwindigkeitsschweißen von dicken, wärmeleitenden Metallen mit Maschinen liegt: Reines Helium kann für maximale Wärme und Vorschubgeschwindigkeit gerechtfertigt sein, dies ist jedoch eine spezialisierte Anwendung, bei der die Prozesskontrolle von größter Bedeutung ist.

Indem Sie diese Eigenschaften verstehen, können Sie von der bloßen Befolgung einer Tabelle zur strategischen Auswahl des richtigen Schutzgases für eine qualitativ hochwertige Schweißnaht übergehen.

Zusammenfassungstabelle:

| Eigenschaft | Argon | Helium |

|---|---|---|

| Lichtbogenstabilität | Ausgezeichnet (leicht zu ionisieren) | Schlecht (empfindlich gegenüber Lichtbogenlänge) |

| Hitze & Penetration | Mittel | Hoch (ideal für dicke Metalle) |

| Kosten | Niedrig (reichlich vorhanden) | Hoch (endliche Ressource) |

| Am besten geeignet für | Allgemeines Schweißen (Stahl, dünnes Aluminium) | Dickes Aluminium, Kupfer, Hochgeschwindigkeitsschweißen |

Benötigen Sie das richtige Schutzgas für Ihr Schweißprojekt?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Schweißgase und Zubehör, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Egal, ob Sie mit Stahl, Aluminium oder anderen Metallen arbeiten, unsere Experten helfen Ihnen bei der Auswahl der optimalen Gasmischung für überlegene Schweißqualität, Effizienz und Kosteneinsparungen.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und KINTEK Ihren Schweißprozess verbessern zu lassen!

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

- 50L Heiz-Kühl-Umwälzgerät Kühlwasserbad-Umwälzgerät für Hoch- und Niedertemperatur-Konstanttemperaturreaktion

Andere fragen auch

- Was ist eine exotherme Atmosphäre? Ein Leitfaden zu kostengünstigen, selbsterhaltenden Wärmebehandlungsgasen

- Was sind die Hauptfunktionen eines Hochtemperatur-Muffelofens mit kontrollierter Atmosphäre bei der Fischer-Tropsch-Synthese?

- Was ist eine reduzierende Atmosphäre? Optimieren Sie die Materialverarbeitung durch Verhinderung von Oxidation

- Wie erzeugt man eine inerte Atmosphäre in einem Ofen? Beherrschen Sie die Vakuum-Spülmethode für oxidationsfreie Ergebnisse

- Warum wird für die thermische Alterung von Edelstahl ein Hochtemperatur-Ofen mit Inertgas-Schutz benötigt?

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Warum wird ein Hochtemperatur-Atmosphärenofen für die 850°C-Wärmebehandlung von FeCrAl verwendet? Verbesserung der Materialzuverlässigkeit

- Wie hoch ist die Temperatur eines Wasserstoffofens? Hochtemperatur- und oxidfreie Verarbeitung erschließen