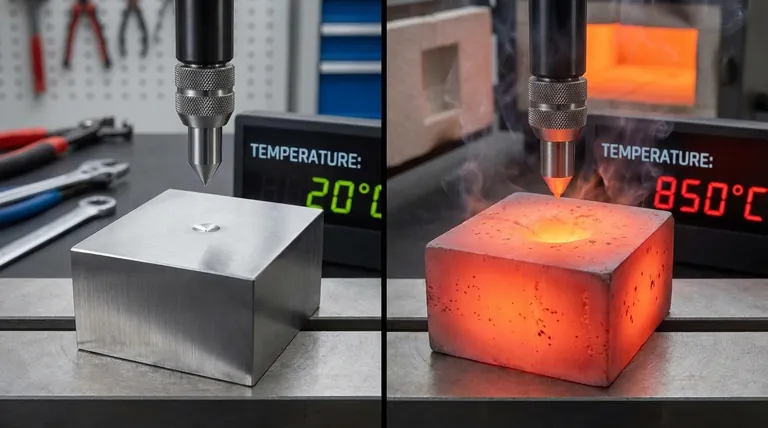

Bei nahezu allen Materialien besteht ein umgekehrtes Verhältnis zwischen Härte und Temperatur. Wenn die Temperatur eines Materials steigt, nimmt seine Härte ab. Dies geschieht, weil die thermische Energie die innere Struktur des Materials unter Druck leichter verformbar macht.

Das Kernprinzip ist, dass Wärme Energie liefert, die es den Atomen im Kristallgitter eines Materials ermöglicht, sich leichter zu bewegen. Diese erhöhte atomare Mobilität verringert den Widerstand des Materials gegen bleibende Verformung, was wir als Härte messen.

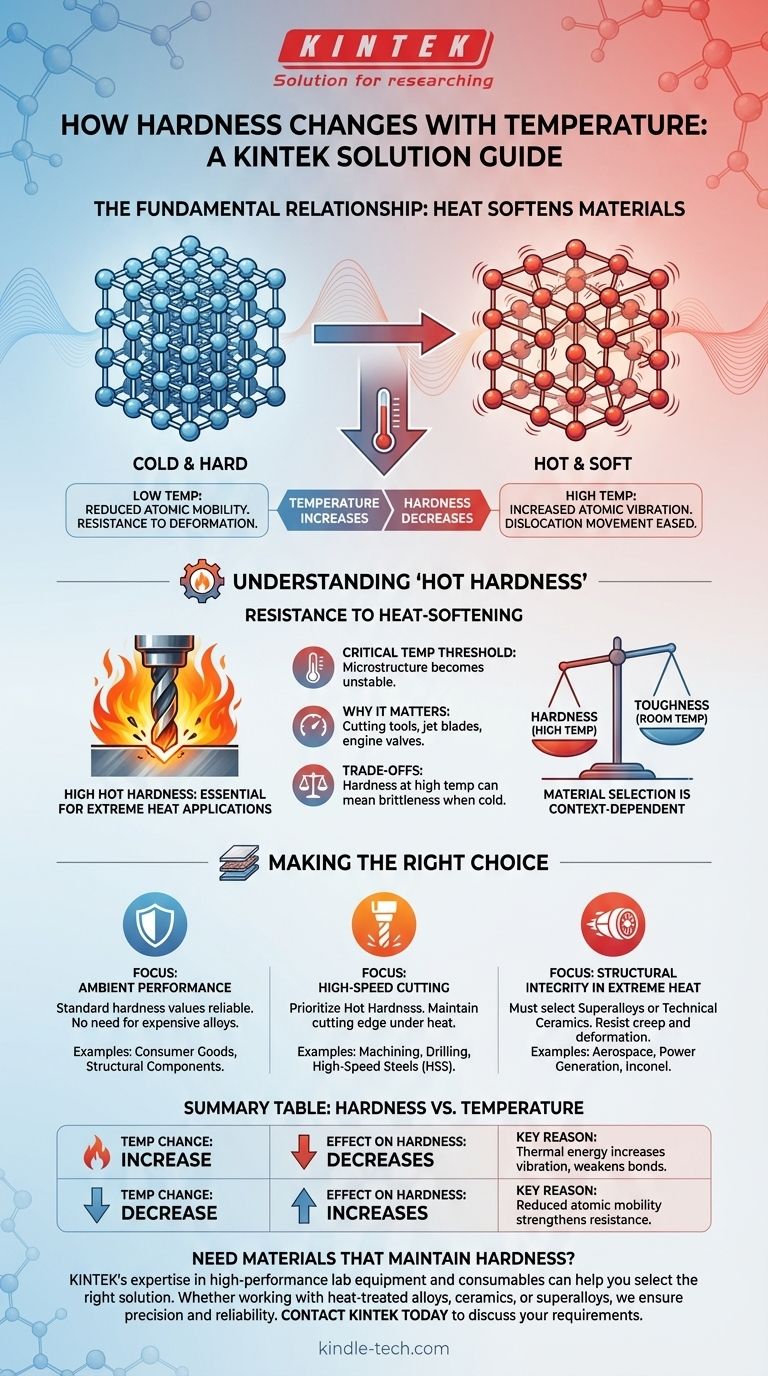

Die grundlegende Beziehung: Warum Wärme Materialien erweicht

Um zu verstehen, warum die Härte bei Hitze sinkt, müssen wir uns die atomare Ebene ansehen. Härte ist ein Maß für den Widerstand eines Materials gegen lokale plastische Verformung, wie z. B. Kratzer oder Einkerbungen.

Atomare Schwingung und Bindungsfestigkeit

Wärme ist eine Energieform. Wenn ein Material erhitzt wird, absorbieren seine Atome diese Energie und beginnen intensiver zu schwingen. Diese verstärkte Schwingung schwächt effektiv die interatomaren Bindungen, die die Kristallstruktur zusammenhalten.

Erleichterung der Versetzungsbewegung

Der eigentliche Prozess der plastischen Verformung in kristallinen Materialien wird durch die Bewegung von Defekten, sogenannten Versetzungen, gesteuert. Damit sich ein Material verformen kann, müssen sich diese Versetzungen durch das Kristallgitter bewegen. Die zusätzliche thermische Energie durch die Erwärmung erleichtert es den Versetzungen erheblich, Barrieren zu überwinden und zu gleiten, was zu einem weicheren Material führt.

Verständnis der „Warmhärte“

Obwohl alle Materialien bei Erwärmung weicher werden, sind einige speziell dafür ausgelegt, diesem Effekt zu widerstehen. Diese Eigenschaft ist in vielen Hochleistungsanwendungen des Ingenieurwesens von entscheidender Bedeutung.

Was ist Warmhärte?

Warmhärte (manchmal auch Rot-Härte genannt) ist die Fähigkeit eines Materials, seine Härte bei erhöhten Temperaturen beizubehalten. Materialien mit hoher Warmhärte sind unerlässlich für Anwendungen, die erhebliche Hitze erzeugen.

Der kritische Temperaturschwellenwert

Für jedes gegebene Material gibt es eine Temperatur, bei der seine Härte drastisch abzufallen beginnt. Dies ist der Punkt, an dem die zugrunde liegende Mikrostruktur instabil wird. Bei Werkzeugstählen ist dies die Temperatur, bei der die Schneide fast augenblicklich abstumpfen würde.

Warum es wichtig ist

Diese Eigenschaft ist entscheidend für Komponenten wie Hochgeschwindigkeits-Schneidwerkzeuge, Strahltriebwerksturbinenschaufeln und Ventile von Automobilmotoren. Diese Teile müssen bei extremen Temperaturen hart und fest bleiben, um schnellen Verschleiß und Ausfall zu vermeiden.

Die Kompromisse und Überlegungen

Die Entwicklung für Warmhärte erfordert die Abwägung mehrerer konkurrierender Materialeigenschaften. Es ist keine universelle Lösung für alle Anwendungen.

Materialauswahl ist kontextabhängig

Ein Material mit außergewöhnlicher Härte bei Raumtemperatur kann für eine Hochtemperaturanwendung völlig ungeeignet sein. Beispielsweise ist eine Standard-Kohlenstoffstahl-Feile sehr hart, verliert aber ihre Härte vollständig, wenn sie auf ein mattes Rot erhitzt wird, während ein HSS-Bohrer dies nicht tut.

Die Rolle der Legierung

Materialien wie wärmebehandelte Legierungen und Superlegierungen erreichen ihre Warmhärte durch die Zugabe spezifischer Elemente. Elemente wie Wolfram, Molybdän, Kobalt und Chrom bilden stabile, harte mikroskopische Partikel (Carbide) im Stahl, die die Versetzungsbewegung selbst bei hohen Temperaturen physikalisch behindern.

Härte vs. Sprödigkeit

Materialien, die für extreme Warmhärte entwickelt wurden, können bei Raumtemperatur oft spröder sein. Die gleichen mikrostrukturellen Merkmale, die Versetzungen bei hohen Temperaturen blockieren, können dazu führen, dass das Material bei Kälte weniger in der Lage ist, Stößen standzuhalten, ohne zu brechen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Beziehung ist grundlegend für die Auswahl des richtigen Materials für jede Anwendung, die Hitze beinhaltet. Ihre Wahl hängt vollständig von der erwarteten Betriebsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf der Leistung bei Umgebungstemperaturen liegt: Standard-Härtewerte sind ein zuverlässiger Anhaltspunkt, und Sie müssen keine speziellen und teuren Hochtemperaturlegierungen priorisieren.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsschneiden oder -bearbeitung liegt: Priorisieren Sie Materialien mit ausgezeichneter Warmhärte, wie Schnellarbeitsstähle (HSS), Kobaltlegierungen oder Keramiken, die ihre Schneidkante unter intensiver Reibung und Hitze beibehalten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität bei extremer Hitze liegt: Sie müssen Superlegierungen (z. B. Inconel) oder technische Keramiken auswählen, die speziell dafür entwickelt wurden, Verformung und Kriechen bei ihren Zielbetriebstemperaturen zu widerstehen.

Letztendlich ist die Erkenntnis, dass Härte eine dynamische, von der Temperatur abhängige Eigenschaft ist, der erste Schritt zur Vermeidung mechanischer Ausfälle in thermisch anspruchsvollen Anwendungen.

Zusammenfassungstabelle:

| Temperaturänderung | Auswirkung auf die Härte | Hauptgrund |

|---|---|---|

| Zunahme | Abnahme | Thermische Energie erhöht die atomare Schwingung, schwächt Bindungen und erleichtert die Versetzungsbewegung. |

| Abnahme | Zunahme | Reduzierte atomare Mobilität erhöht den Widerstand des Materials gegen Verformung. |

Benötigen Sie Materialien, die ihre Härte bei hohen Temperaturen beibehalten? KINTEKs Expertise in Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Materialien für die Thermoanalyse und Hochtemperaturverarbeitung, kann Ihnen bei der Auswahl der richtigen Lösung helfen. Ob Sie mit wärmebehandelten Legierungen, Keramiken oder Superlegierungen arbeiten, unser Team stellt sicher, dass Ihr Labor mit Präzision und Zuverlässigkeit arbeitet. Kontaktieren Sie KINTEL noch heute, um Ihre Anforderungen für Hochtemperaturanwendungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kundenspezifische bearbeitete und geformte PTFE-Teflon-Teile Hersteller für Labor ITO FTO leitfähiges Glasreinigungskörbchen

Andere fragen auch

- Welche Produkte werden aus Titan hergestellt? Der ultimative Leitfaden für Hochleistungswerkstoffe

- Was sind die Nachteile und Vorteile von Titan? Abwägung von Leistung gegen Kosten für Ihr Projekt

- Was ist der Unterschied zwischen metallischen und nicht-metallischen Beschichtungen? Ein Leitfaden zu Opfer- vs. Barriereschutz

- Wofür wird Titan in der Fertigung eingesetzt? Nutzung seiner Hochleistungseigenschaften für kritische Anwendungen

- Was sind die Nachteile der Verwendung von Metall? Verständnis der Herausforderungen in Bezug auf Korrosion, Gewicht und Kosten