Obwohl Metalle das Rückgrat der modernen Industrie bilden, ist ihr Einsatz nicht ohne erhebliche Nachteile. Die bemerkenswertesten Nachteile der Verwendung von Metall sind seine Anfälligkeit für Korrosion, seine hohe Dichte und sein Gewicht, erhebliche Material- und Verarbeitungskosten sowie eine unerwünschte thermische und elektrische Leitfähigkeit in bestimmten Anwendungen. Diese Faktoren erfordern oft komplexe technische Lösungen und können die langfristige Leistung und Tragfähigkeit eines Produkts beeinträchtigen.

Die Entscheidung für die Verwendung von Metall basiert selten nur auf seiner Festigkeit. Seine Hauptnachteile – Korrosion, Gewicht und Kosten – erfordern eine ganzheitliche Bewertung des gesamten Lebenszyklus eines Produkts, von der Herstellung und Installation bis hin zur laufenden Wartung und Betriebseffizienz.

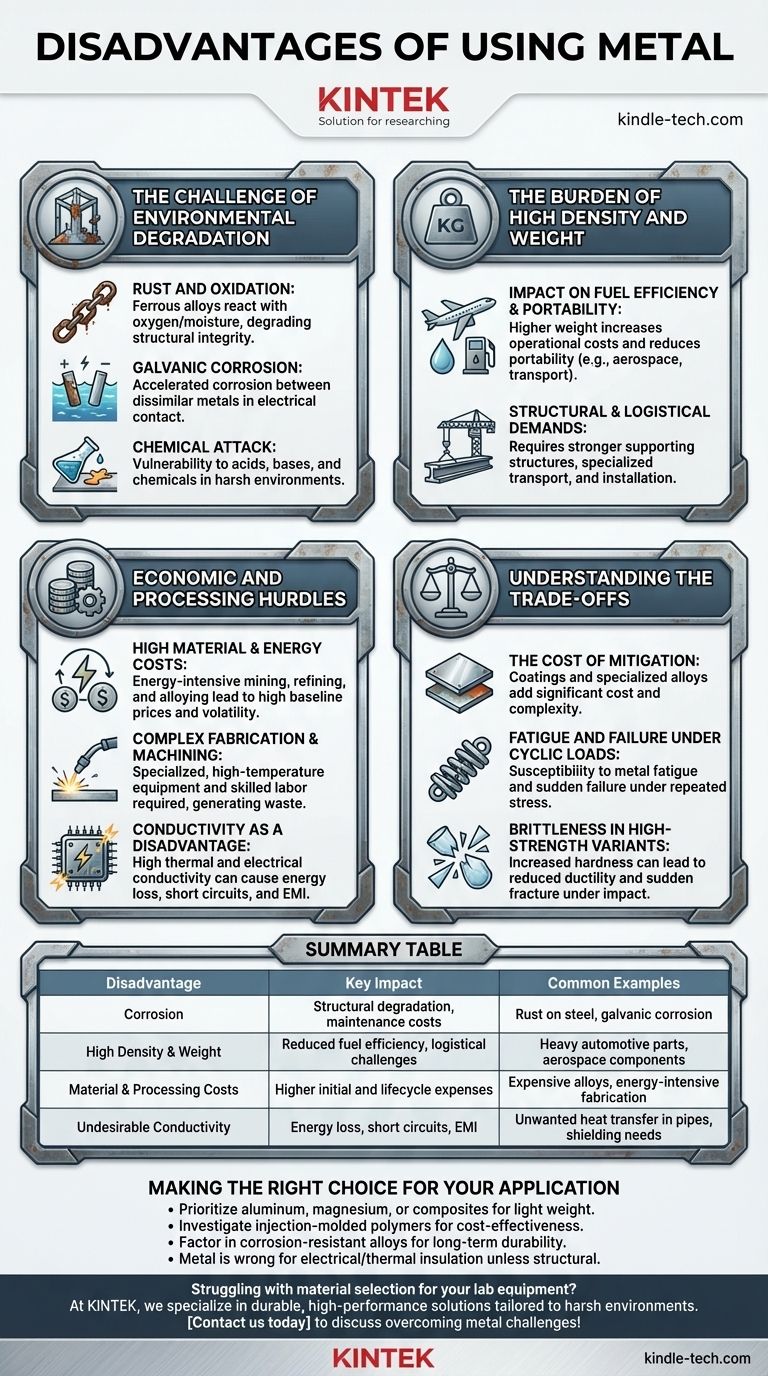

Die Herausforderung der Umweltzersetzung

Eines der hartnäckigsten Probleme bei vielen gängigen Metallen ist ihre inhärente Neigung, mit ihrer Umgebung zu reagieren, ein Prozess, der als Korrosion bekannt ist.

Rost und Oxidation

Die am weitesten verbreiteten Metalle, insbesondere Eisenlegierungen wie Stahl, reagieren mit Sauerstoff und Feuchtigkeit unter Bildung von Oxiden. Dieser Prozess, allgemein als Rost bekannt, ist nicht nur ein kosmetisches Problem; er beeinträchtigt das Material fortschreitend, reduziert seine Dicke und beeinträchtigt mit der Zeit seine strukturelle Integrität.

Galvanische Korrosion

Wenn zwei ungleiche Metalle in Anwesenheit eines Elektrolyten (wie Salzwasser) elektrisch miteinander verbunden sind, entsteht eine galvanische Zelle. Dies führt dazu, dass eines der Metalle beschleunigt korrodiert. Dies ist ein häufiger und oft übersehener Fehlerfall bei Baugruppen, Rohrleitungen und in maritimen Anwendungen.

Chemischer Angriff

Über die einfache Oxidation hinaus sind viele Metalle anfällig für Angriffe durch starke Säuren, Basen und andere chemische Mittel. Dies schränkt ihre Verwendung in Chemieanlagen, Lagertanks und anderen korrosiven Umgebungen ein, es sei denn, es handelt sich um hochspezialisierte – und teure – Legierungen.

Die Last der hohen Dichte und des Gewichts

Im Vergleich zu Polymeren und vielen Verbundwerkstoffen sind die meisten Metalle außergewöhnlich dicht. Dieses hohe Gewichts-zu-Festigkeits-Verhältnis schafft erhebliche technische Herausforderungen.

Auswirkungen auf Kraftstoffeffizienz und Tragbarkeit

In der Luft- und Raumfahrt-, Automobil- und Transportindustrie ist Gewicht ein direkter Kostentreiber. Schwerere Komponenten benötigen mehr Energie für die Bewegung, was zu geringerer Kraftstoffeffizienz und höheren Betriebskosten führt. Das Gewicht von Metall macht es auch weniger geeignet für tragbare Geräte und Unterhaltungselektronik.

Strukturelle und logistische Anforderungen

Die Verwendung schwerer Metallkomponenten erfordert stärkere, robustere Tragstrukturen und Fundamente, was die Gesamtkomplexität und die Kosten des Projekts erhöht. Darüber hinaus erfordern die Logistik für den Transport und die Installation schwerer Materialien mehr Energie und spezielle Ausrüstung.

Wirtschaftliche und verfahrenstechnische Hürden

Der Weg des Metalls vom Roherz zum fertigen Produkt ist oft teuer und energieintensiv.

Hohe Material- und Energiekosten

Der Abbau, die Raffination und die Legierung von Metallen sind Prozesse, die riesige Mengen an Energie verbrauchen. Dies verleiht Metallen im Vergleich zu vielen Standardkunststoffen hohe Basiskosten. Der Marktpreis von Metallen kann ebenfalls volatil sein, was ein finanzielles Risiko für ein Projekt darstellt.

Komplexe Fertigung und Bearbeitung

Obwohl Metalle gut formbar sind, erfordern die notwendigen Prozesse – wie Gießen, Schmieden und Schweißen – spezielle Hochtemperaturanlagen und qualifizierte Arbeitskräfte. Die Bearbeitung von Metall auf präzise Toleranzen kann zeitaufwendig sein, erhebliches Abfallmaterial erzeugen und teure Schneidwerkzeuge erfordern.

Leitfähigkeit als Nachteil

Die hohe thermische und elektrische Leitfähigkeit eines Metalls kann ein großer Nachteil sein. Unerwünschte Wärmeübertragung kann die Energieeffizienz in Gebäuden verringern oder kostspielige Isolierungen an Rohren und Komponenten erfordern. In der Elektronik kann seine elektrische Leitfähigkeit Kurzschlüsse oder elektromagnetische Interferenzen (EMI) verursachen, was eine umfangreiche Abschirmung erfordert.

Die Abwägungen verstehen

Die Nachteile von Metallen werden oft durch Minderungsstrategien gehandhabt, aber diese Lösungen bringen ihre eigenen Kompromisse mit sich.

Die Kosten der Minderung

Ingenieure können Korrosion durch Beschichtungen, Verzinkung oder kathodischen Schutz verhindern. Sie können leichtere, teurere Legierungen wie Aluminium oder Titan gegenüber Stahl wählen. Diese Lösungen erhöhen jedoch die Kosten und die Komplexität sowohl der Herstellung als auch der langfristigen Wartung erheblich. Der eigentliche Nachteil sind oft die Kosten, um die inhärente Schwäche zu überwinden.

Ermüdung und Versagen unter zyklischer Belastung

Metalle sind anfällig für Metallermüdung, bei der wiederholtes Be- und Entladen (zyklische Beanspruchung) zur Bildung und Ausbreitung mikroskopischer Risse führen kann, was schließlich zu einem plötzlichen und katastrophalen Versagen führt. Dies geschieht bei Belastungen, die weit unter der Zugfestigkeit des Materials liegen, und ist ein Hauptanliegen bei allen beweglichen oder vibrierenden Teilen.

Sprödigkeit bei hochfesten Varianten

Wenn Metalle legiert oder wärmebehandelt werden, um ihre Härte und Festigkeit zu erhöhen, verlieren sie oft an Duktilität und werden spröder. Ein sprödes Material bricht unter Schlagbelastung eher plötzlich, während ein duktileres Material sich verbiegen oder verformen würde, was eine sichtbare Warnung vor Überlastung gibt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Materials erfordert eine Abwägung dieser Nachteile gegenüber Ihren spezifischen Projektzielen.

- Wenn Ihr Hauptaugenmerk auf geringem Gewicht für Mobilität oder Kraftstoffeffizienz liegt: Bevorzugen Sie Aluminium, Magnesium oder Verbundwerkstoffe gegenüber Stahl, aber rechnen Sie mit höheren Materialkosten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für ein nicht tragendes Teil liegt: Prüfen Sie, ob ein spritzgegossenes Polymer Ihre Anforderungen erfüllen kann, da es bei hohen Stückzahlen oft die niedrigsten Kosten pro Teil bietet.

- Wenn Ihr Hauptaugenmerk auf langfristiger Umweltbeständigkeit liegt: Sie müssen die Kosten für korrosionsbeständige Legierungen (wie Edelstahl) oder Schutzbeschichtungen gegen die inhärente Stabilität eines Polymers oder Keramikmaterials abwägen.

- Wenn Ihr Hauptaugenmerk auf elektrischer oder thermischer Isolierung liegt: Metall ist grundsätzlich die falsche Wahl, es sei denn, seine strukturellen Eigenschaften sind nicht verhandelbar. In diesem Fall muss erheblicher Designaufwand für Isolierung und Abschirmung betrieben werden.

Indem Sie diese inhärenten Nachteile verstehen, können Sie ein Material auswählen, das auf einer umfassenden Betrachtung seiner Lebensdauerleistung und nicht nur seiner anfänglichen Festigkeit basiert.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung | Häufige Beispiele |

|---|---|---|

| Korrosion | Strukturelle Zersetzung, Wartungskosten | Rost an Stahl, galvanische Korrosion in Baugruppen |

| Hohe Dichte & Gewicht | Reduzierte Kraftstoffeffizienz, logistische Herausforderungen | Schwere Autoteile, Luft- und Raumfahrtkomponenten |

| Material- & Verarbeitungskosten | Höhere Anfangs- und Lebenszykluskosten | Teure Legierungen, energieintensive Fertigung |

| Unerwünschte Leitfähigkeit | Energieverlust, Kurzschlüsse, EMI | Unerwünschte Wärmeübertragung in Rohren, Abschirmungsbedarf in der Elektronik |

Sie haben Schwierigkeiten bei der Materialauswahl für Ihre Laborgeräte? Die richtige Wahl kann Sie vor kostspieliger Korrosion, Ineffizienz und Ausfallzeiten bewahren. Bei KINTEK sind wir darauf spezialisiert, langlebige, hochleistungsfähige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die Bewältigung rauer Umgebungen und anspruchsvoller Anwendungen zugeschnitten sind. Ob Sie korrosionsbeständige Komponenten oder leichte Lösungen für mehr Effizienz benötigen, unsere Expertise stellt sicher, dass Ihr Labor mit Höchstleistung arbeitet. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, die Herausforderungen bei der Verwendung von Metallen in Ihrem Labor zu meistern!

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Gold-, Platin-, Kupfer- und Eisenmetallbleche

- Metall-Scheibenelektrode Elektrochemische Elektrode

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- Platinblechelektrode für Laboranwendungen in der Batterieforschung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

Andere fragen auch

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Wie funktioniert der Sputterprozess? Ein Leitfaden zur Dünnschichtabscheidung

- Wie wird die Temperaturüberwachung in Ultra-Tiefkühlschränken gehandhabt? Von einfachen Diagrammen bis hin zu intelligenten Alarmen

- Was sind die Vorteile der Filterpresse? Maximale Entwässerung und überlegene Filtrationsklarheit erzielen

- Was ist der Zweck von Vakuumfiltrationsgeräten bei der Galliumlaugung? Erzielung einer schnellen Fest-Flüssig-Trennungseffizienz

- Welche Rolle spielt ein Labor-Trockenschrank mit konstanter Temperatur bei der anaeroben Vergärung? Präzisions-TS-Analyse

- Gibt es verschiedene Arten des Glühens? Wählen Sie den richtigen Prozess für Ihr Metall

- Was ist ein Sputtertarget-Material? Der Bauplan für hochwertige Dünnschichtbeschichtungen