Um die Korrosionsbeständigkeit zu verbessern, umfassen die effektivsten Strategien die Auswahl eines von Natur aus widerstandsfähigen Materials, das Aufbringen einer Schutzbeschichtung, um das Material von seiner Umgebung zu isolieren, oder die aktive Modifizierung der Umgebung, um sie weniger korrosiv zu machen. Diese Ansätze können einzeln oder in Kombination zum Schutz einer Komponente eingesetzt werden.

Das Kernprinzip der Korrosionskontrolle besteht darin, die elektrochemische Reaktion, die sie verursacht, zu unterbrechen. Sie können entweder ein Material wählen, das von Natur aus langsam reagiert, eine Barriere zwischen dem Material und der korrosiven Umgebung anbringen oder die Umgebung selbst ändern, um eine Schlüsselkomponente für die Reaktion zu entfernen.

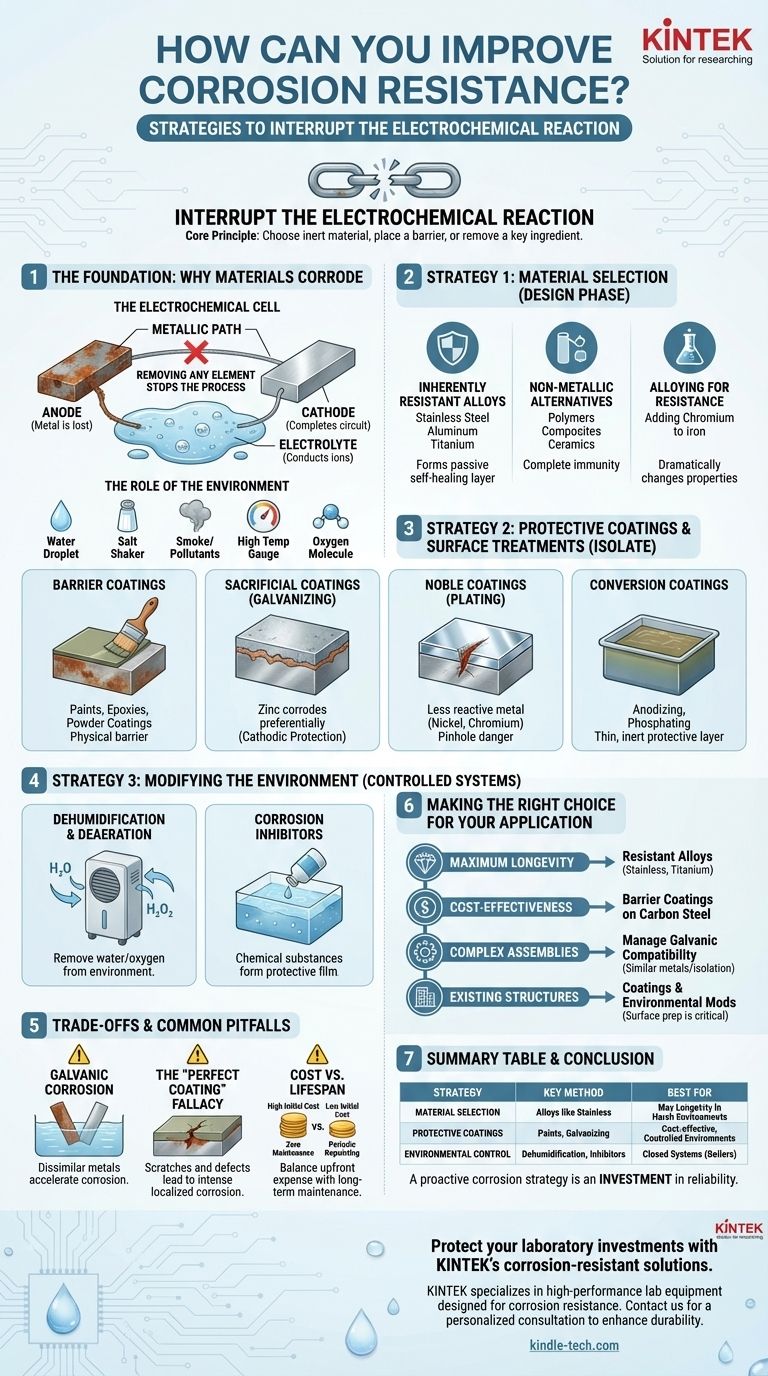

Die Grundlage: Warum Materialien korrodieren

Bevor eine Lösung implementiert wird, ist es entscheidend zu verstehen, dass Korrosion im Grunde ein elektrochemischer Prozess ist. Es ist die natürliche Tendenz veredelter Metalle, in einen stabileren chemischen Zustand, wie ein Oxid, zurückzukehren.

Die elektrochemische Zelle

Damit Korrosion auftritt, müssen vier Elemente vorhanden sein: eine Anode (wo das Metall verloren geht), eine Kathode (die den Stromkreis schließt), ein metallischer Pfad zwischen ihnen und ein Elektrolyt (eine Flüssigkeit, wie Wasser, die Ionen leiten kann).

Das Entfernen eines dieser Elemente stoppt den Korrosionsprozess. Alle Korrosionsschutzmethoden basieren auf diesem Prinzip.

Die Rolle der Umwelt

Die Umgebung liefert den Elektrolyten und beschleunigt oft die Reaktion. Wichtige Faktoren sind das Vorhandensein von Wasser, Salz, industriellen Schadstoffen, hohen Temperaturen und Sauerstoff. Eine aggressivere Umgebung erfordert eine robustere Schutzstrategie.

Strategie 1: Materialauswahl

Die grundlegendste und oft effektivste Entscheidung wird in der Entwurfsphase durch die Wahl des richtigen Materials für die Aufgabe getroffen.

Von Natur aus widerstandsfähige Legierungen

Einige Metalle bilden eine passive Schicht – einen sehr dünnen, stabilen und nicht reaktiven Film, der das darunter liegende Material vor der Umgebung schützt.

Edelstähle (mit Chrom), Aluminiumlegierungen und Titan sind Paradebeispiele. Die passive Schicht heilt sich bei Kratzern selbst und bietet kontinuierlichen Schutz.

Nichtmetallische Alternativen

Für viele Anwendungen bieten Polymere, Verbundwerkstoffe und Keramiken eine vollständige Immunität gegen elektrochemische Korrosion. Wo die mechanischen Anforderungen es zulassen, sind sie eine ausgezeichnete Wahl, um Korrosionsprobleme vollständig zu eliminieren.

Legieren zur Erhöhung der Beständigkeit

Geringe Zugaben anderer Elemente können die Korrosionseigenschaften eines Metalls dramatisch verändern. Das bekannteste Beispiel ist die Zugabe von Chrom zu Eisen, um Edelstahl zu erzeugen, der wesentlich widerstandsfähiger gegen Rost ist als Kohlenstoffstahl.

Strategie 2: Schutzbeschichtungen & Oberflächenbehandlungen

Wenn das Grundmaterial korrosionsanfällig ist, besteht die nächste Strategie darin, es mit einer Oberflächenschicht von der Umgebung zu isolieren.

Barriereschichten

Dies ist der häufigste Ansatz. Farben, Epoxide und Pulverbeschichtungen bilden eine physikalische Barriere, die verhindert, dass der Elektrolyt die Metalloberfläche erreicht. Ihre Wirksamkeit hängt vollständig von der Qualität der Anwendung und ihrer Integrität über die Zeit ab.

Opferbeschichtungen (Verzinkung)

Diese clevere Methode beinhaltet das Beschichten eines Grundmetalls (wie Stahl) mit einem reaktiveren Metall (wie Zink). Da Zink elektrochemisch aktiver ist, korrodiert es bevorzugt und "opfert" sich, um den darunter liegenden Stahl zu schützen. Dies ist eine Form des kathodischen Schutzes.

Edelbeschichtungen (Plattierung)

Das Plattieren eines Materials wie Stahl mit einem weniger reaktiven (edleren) Metall wie Nickel oder Chrom bietet einen hervorragenden Schutz. Wenn diese Beschichtung jedoch zerkratzt wird oder ein Nadelloch entwickelt, kann dies die Korrosion am Defekt beschleunigen, da die kleine Fläche des freiliegenden Stahls zu einer hochaktiven Anode wird.

Konversionsbeschichtungen

Dies sind chemische Behandlungen, die die Oberfläche des Metalls in eine dünne, inerte Schutzschicht umwandeln. Eloxieren bei Aluminium und Phosphatieren bei Stahl sind gängige Beispiele, die die Korrosionsbeständigkeit verbessern und eine ausgezeichnete Grundierung für die Lackierung bieten.

Strategie 3: Modifizierung der Umgebung

In kontrollierten Systemen wie Industriekesseln oder geschlossenen Kühlkreisläufen können Sie die Umgebung ändern, um sie weniger korrosiv zu machen.

Entfeuchtung und Entlüftung

Das Entfernen von Wasser oder Sauerstoff aus der Umgebung ist hochwirksam. Die Lagerung empfindlicher Teile in einer Umgebung mit geringer Luftfeuchtigkeit oder das Entfernen von gelöstem Sauerstoff aus dem Kesselspeisewasser sind gängige Industriepraktiken.

Verwendung von Korrosionsinhibitoren

Dies sind chemische Substanzen, die dem Elektrolyten zugesetzt werden und sich auf der Metalloberfläche adsorbieren, einen Schutzfilm bilden und die elektrochemische Reaktion stören. Sie werden häufig in Automobilkühlmitteln, Kraftstoffen und industriellem Prozesswasser verwendet.

Verständnis der Kompromisse und häufigen Fallstricke

Eine effektive Korrosionsstrategie erfordert das Bewusstsein für potenzielle Fehlerquellen.

Galvanische Korrosion: Die Gefahr ungleicher Metalle

Wenn zwei verschiedene Metalle in einem Elektrolyten in elektrischem Kontakt stehen, entsteht eine galvanische Zelle. Das unedlere Metall korrodiert beschleunigt, um das edlere Metall zu schützen. Dies ist eine kritische Überlegung bei jeder Montage, die mehrere Arten von Befestigungselementen und Strukturkomponenten verwendet.

Die "perfekte Beschichtung"-Fehlannahme

Keine Beschichtung ist dauerhaft oder perfekt. Kratzer, Stöße und Degradation durch UV-Licht oder Chemikalien können Brüche verursachen. Dies kann zu intensiver lokaler Korrosion führen, die die Beschichtung untergräbt und schädlicher sein kann als gleichmäßiger Oberflächenrost.

Kosten vs. Lebensdauer

Eine hochbeständige Legierung wie Titan kann sehr hohe Anschaffungskosten haben, erfordert aber keine Wartung, was sie über die 30-jährige Lebensdauer eines Produkts billiger macht. Umgekehrt kann eine lackierte Kohlenstoffstahlkomponente anfangs kostengünstig sein, erfordert aber regelmäßiges Nachlackieren, was die Gesamtbetriebskosten erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Strategie hängt vollständig von Ihren spezifischen Zielen, Ihrer Umgebung und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit in einer rauen Umgebung liegt: Priorisieren Sie von Natur aus widerstandsfähige Legierungen wie Edelstahl, Titan oder Hochleistungspolymere.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine kontrollierte Umgebung liegt: Eine gut aufgetragene Barriereschicht auf einem Standard-Kohlenstoffstahl ist oft die praktischste Wahl.

- Wenn Sie eine komplexe Baugruppe mit mehreren Metallen entwerfen: Sie müssen die galvanische Kompatibilität sorgfältig steuern, indem Sie ähnliche Metalle auswählen oder die Komponenten mit nichtleitenden Unterlegscheiben und Dichtungen elektrisch isolieren.

- Wenn Sie eine bestehende Struktur schützen müssen: Ihre Optionen sind auf Beschichtungen und Umweltmodifikationen beschränkt, wodurch eine ordnungsgemäße Oberflächenvorbereitung und Beschichtungsanwendung absolut entscheidend sind.

Eine proaktive Korrosionsstrategie ist keine Ausgabe, sondern eine Investition in die Zuverlässigkeit und Lebensdauer Ihres Designs.

Zusammenfassungstabelle:

| Strategie | Schlüsselmethode | Am besten geeignet für |

|---|---|---|

| Materialauswahl | Verwendung von Legierungen wie Edelstahl, Titan | Maximale Langlebigkeit in rauen Umgebungen |

| Schutzbeschichtungen | Anwendung von Farben, Verzinkung oder Plattierung | Kostengünstiger Schutz für kontrollierte Umgebungen |

| Umweltkontrolle | Entfeuchtung, Korrosionsinhibitoren | Geschlossene Systeme wie Kessel oder Kühlkreisläufe |

Schützen Sie Ihre Laborinvestitionen mit den korrosionsbeständigen Lösungen von KINTEK. Korrosion kann die Genauigkeit und Lebensdauer Ihrer Geräte beeinträchtigen, was zu kostspieligen Ausfallzeiten und Ersatzbeschaffungen führt. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, die auf Korrosionsbeständigkeit ausgelegt sind, um zuverlässige Ergebnisse und einen langfristigen Wert für Ihr Labor zu gewährleisten.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Materialien und Beschichtungen für Ihre spezifische Anwendung beraten. Kontaktieren Sie uns noch heute für eine persönliche Beratung und erfahren Sie, wie wir die Haltbarkeit Ihrer Laborabläufe verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Polygon-Pressform für Labor

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Quadratische Laborpresse-Form für Laboranwendungen

- Zirkonoxid-Keramikdichtung Technische Keramik

Andere fragen auch

- Wie viel Probe wird für die RFA benötigt? Konzentrieren Sie sich auf Qualität, nicht Quantität, für genaue Ergebnisse

- Warum ist die Biokohleproduktion ein CO2-neutraler Prozess? Sie ist eigentlich ein wirksames CO2-negatives Instrument

- Was sind die Verwendungszwecke eines Trockenschranks im Lebensmittelchemielabor? Erzielung präziser Probenvorbereitung und -analyse

- Wie funktioniert ein Durchlaufbandofen bei der Glühung von Pt-Elektroden? Skalierung der katalytischen Leistung

- Bei welcher Temperatur sublimiert THC? Entdecken Sie den optimalen Verdampfungsbereich

- Was ist die Entwicklung der Dünnschicht? Von Experimenten des 17. Jahrhunderts bis zur Technik auf atomarer Ebene

- Was sind die Veränderungen von Quarz beim Erhitzen und die möglichen Auswirkungen auf die Siliziumproduktion? | Umgang mit Quarztransformation

- Wie stark ist das Magnetfeld des Magnetrons? Es geht um Funktion, nicht nur um Kraft