Im Kern ist die elektrolytische Abscheidung ein Verfahren, das verwendet wird, um eine dünne, funktionelle Metallbeschichtung auf die Oberfläche eines Objekts aufzubringen. Es wird in vielen Branchen eingesetzt, um ein spezifisches Ergebnis zu erzielen, das das Basismaterial allein nicht bieten kann, wie z.B. die Verbesserung der Korrosionsbeständigkeit, die Steigerung der Ästhetik, die Erhöhung der Härte oder die Modifizierung der elektrischen Leitfähigkeit.

Obwohl oft als einfache "Beschichtungstechnik" angesehen, liegt der wahre Wert der elektrolytischen Abscheidung in ihrer Präzision. Es ist eine hochkontrollierbare und kostengünstige Methode zur Entwicklung spezifischer Oberflächeneigenschaften, die die Leistung einer Komponente in ihrer Umgebung grundlegend verändert.

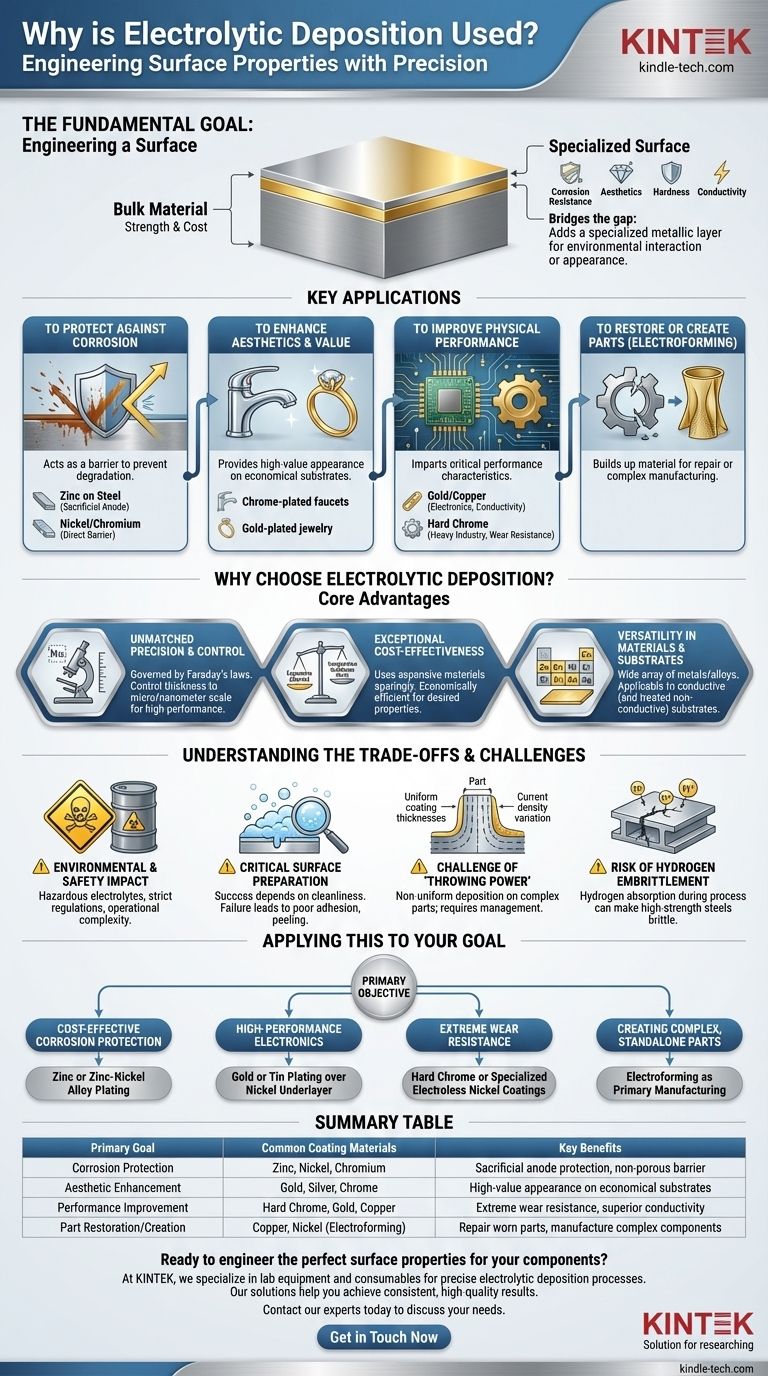

Das grundlegende Ziel: Eine Oberfläche entwickeln

Die elektrolytische Abscheidung löst ein häufiges technisches Problem: Das ideale Material für den Großteil eines Teils (für Festigkeit oder Kosten) ist selten das ideale Material für seine Oberfläche (für Umweltinteraktion oder Aussehen). Der Prozess überbrückt diese Lücke, indem er eine spezialisierte metallische Schicht hinzufügt.

Zum Schutz vor Korrosion

Einer der häufigsten Verwendungszwecke ist der Schutz eines reaktiven Grundmetalls, wie Stahl, vor Umweltzerstörung. Die abgeschiedene Schicht wirkt als Barriere.

Zum Beispiel wird oft eine dünne Schicht Zink auf Stahlschrauben und Befestigungselemente abgeschieden. Das Zink wirkt als Opferanode und korrodiert bevorzugt, um den darunter liegenden Stahl zu schützen. Nickel- und Chromschichten bilden eine direktere, nicht-poröse Barriere gegen Feuchtigkeit und Sauerstoff.

Zur Verbesserung von Ästhetik und Wert

Der Prozess ist verantwortlich für die hellen, reflektierenden Oberflächen unzähliger Konsumgüter. Er verleiht einem wirtschaftlicheren Substrat ein hochwertiges Aussehen.

Denken Sie an verchromte Armaturen, versilbertes Besteck oder vergoldeten Schmuck. In diesen Fällen liefert ein weniger teures Grundmetall wie Messing oder Stahl die Struktur, während eine mikrofeine Schicht eines Edel- oder Dekorationsmetalls das gewünschte Aussehen und Gefühl vermittelt.

Zur Verbesserung der physikalischen Leistung

Über das Aussehen hinaus können abgeschiedene Schichten kritische Leistungsmerkmale verleihen. Die Eigenschaften der Beschichtung unterscheiden sich oft vom Volumenmaterial.

In der Elektronik werden Gold und Kupfer auf Steckverbinder und Leiterplatten abgeschieden, um eine hervorragende elektrische Leitfähigkeit zu gewährleisten und Oxidation zu verhindern. In der Schwerindustrie wird Hartchrom auf Kolben, Walzen und Hydraulikzylinder aufgetragen, um eine unglaublich harte, reibungsarme und verschleißfeste Oberfläche zu erzeugen.

Zur Wiederherstellung oder Herstellung von Teilen

Die elektrolytische Abscheidung kann auch zum Materialaufbau verwendet werden. Dieser Prozess, oft als Galvanoformung bezeichnet, kann verschlissene oder falsch bearbeitete Teile reparieren, indem Material auf kritische Abmessungen zurückgeführt wird.

Darüber hinaus kann es als primäres Herstellungsverfahren verwendet werden, um komplexe, dünnwandige Metallobjekte wie Wellenleiter oder Balgen herzustellen, die mit herkömmlichen Bearbeitungsmethoden schwierig oder unmöglich zu fertigen wären.

Warum elektrolytische Abscheidung wählen? Die Kernvorteile

Obwohl andere Beschichtungsmethoden existieren, bleibt die elektrolytische Abscheidung aufgrund einer einzigartigen Kombination aus Kontrolle, Kosten und Vielseitigkeit ein dominierendes Verfahren.

Unübertroffene Präzision und Kontrolle

Der Prozess wird durch Faradaysche Gesetze der Elektrolyse bestimmt, was bedeutet, dass die Menge des abgeschiedenen Metalls direkt proportional zur durch das System geleiteten elektrischen Ladung ist.

Diese Beziehung ermöglicht eine extrem präzise Kontrolle der Schichtdicke, oft bis in den Mikrometer- oder sogar Nanometerbereich. Dieses Maß an Präzision ist für Hochleistungsanwendungen in der Luft- und Raumfahrt sowie in der Elektronik unerlässlich.

Außergewöhnliche Kosteneffizienz

Die elektrolytische Abscheidung ermöglicht es Ingenieuren, teure Materialien sparsam zu verwenden. Eine 10 Mikrometer dicke Goldschicht auf einem Steckverbinder aufzutragen ist wesentlich billiger, als den gesamten Steckverbinder aus massivem Gold herzustellen.

Dieses Prinzip, ein starkes, kostengünstiges Substrat mit einer dünnen, hochleistungsfähigen Oberflächenschicht zu verwenden, macht es zu einer der wirtschaftlich effizientesten Methoden, um gewünschte Materialeigenschaften zu erzielen.

Vielseitigkeit bei Materialien und Substraten

Eine Vielzahl von Metallen und Legierungen kann abgeschieden werden, darunter Zink, Kupfer, Nickel, Chrom, Zinn, Gold, Silber und Platin.

Der Prozess kann auf jedes leitfähige Substrat angewendet werden. Mit speziellen Vorbehandlungsschritten zur Erzeugung einer leitfähigen Keimschicht kann er sogar zum Beschichten von nichtleitenden Materialien wie Kunststoffen und Keramiken verwendet werden.

Die Kompromisse und Herausforderungen verstehen

Trotz ihrer Vorteile ist die elektrolytische Abscheidung ein komplexer Prozess mit erheblichen Herausforderungen, die ein fachmännisches Management erfordern. Das Bewusstsein dafür ist entscheidend für eine erfolgreiche Umsetzung.

Umwelt- und Sicherheitsauswirkungen

Viele Galvanikbäder oder Elektrolyte enthalten gefährliche Materialien. Cyanidbäder, Schwermetalle wie Cadmium und sechswertiges Chrom sowie starke Säuren stellen erhebliche Risiken für Arbeiter und die Umwelt dar.

Strenge Vorschriften regeln den Umgang, die Belüftung und die Behandlung dieser Chemikalien und der von ihnen erzeugten Abfälle, was die betriebliche Komplexität und die Kosten erheblich erhöht.

Die entscheidende Rolle der Oberflächenvorbereitung

Der Erfolg der elektrolytischen Abscheidung hängt maßgeblich von der Sauberkeit und Vorbereitung des Substrats ab. Die Oberfläche muss vollständig frei von Ölen, Oxiden und anderen Verunreinigungen sein.

Jeder Fehler im mehrstufigen Reinigungs- und Aktivierungsprozess führt zu schlechter Haftung, wodurch die Beschichtung im Betrieb Blasen bildet, abplatzt oder abblättert.

Die Herausforderung der "Streukraft"

Das elektrische Feld, das die Abscheidung antreibt, ist bei einem komplexen Teil nicht gleichmäßig. An scharfen Außenkanten tritt eine höhere Stromdichte auf, was zu dickeren Ablagerungen führt, während tiefe Vertiefungen oder Löcher eine geringere Stromdichte und somit eine dünnere Beschichtung erhalten.

Dieses Phänomen, bekannt als "Streukraft", muss durch sorgfältige Elektrolytchemie, Teilausrichtung und den Einsatz von Hilfsanoden gesteuert werden, um eine gleichmäßige Beschichtung auf geometrisch komplexen Bauteilen zu erzielen.

Das Risiko der Wasserstoffversprödung

Während der Abscheidung können Wasserstoffatome entstehen und anschließend in die Kristallstruktur hochfester Stähle diffundieren. Dies kann das Metall spröde machen und anfällig für plötzliches Versagen unter Last.

Dieses Risiko, bekannt als Wasserstoffversprödung, ist ein ernstes Problem in der Luft- und Raumfahrt sowie in der Automobilindustrie. Es muss durch einen Nachbehandlungsprozess, der den eingeschlossenen Wasserstoff aus dem Material treibt, gemindert werden.

Dies auf Ihr Ziel anwenden

Um den richtigen Ansatz zu wählen, müssen Sie zunächst Ihr primäres Ziel für die Oberfläche definieren.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Korrosionsschutz liegt: Ziehen Sie Zink- oder Zink-Nickel-Legierungsbeschichtungen für den Opferanodenschutz auf Stahlbauteilen in Betracht.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Verwenden Sie Gold- oder Zinnbeschichtungen über einer Nickelschicht für überragende Leitfähigkeit und Lötbarkeit.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit für Industrieteile liegt: Schauen Sie sich Hartchrom oder spezielle stromlose Nickelbeschichtungen wegen ihrer außergewöhnlichen Härte und geringen Reibung an.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, eigenständiger Metallteile liegt: Untersuchen Sie die Galvanoformung als primäres Herstellungsverfahren, nicht nur als Beschichtung.

Durch das Verständnis dieser Prinzipien können Sie die elektrolytische Abscheidung nicht nur als abschließenden Schritt, sondern als präzises Oberflächenbearbeitungswerkzeug nutzen.

Zusammenfassungstabelle:

| Primäres Ziel | Gängige Beschichtungsmaterialien | Hauptvorteile |

|---|---|---|

| Korrosionsschutz | Zink, Nickel, Chrom | Opferanodenschutz, nicht-poröse Barriere |

| Ästhetische Verbesserung | Gold, Silber, Chrom | Hochwertiges Aussehen auf wirtschaftlichen Substraten |

| Leistungsverbesserung | Hartchrom, Gold, Kupfer | Extreme Verschleißfestigkeit, überragende Leitfähigkeit |

| Teilwiederherstellung/-erstellung | Kupfer, Nickel (Galvanoformung) | Reparatur verschlissener Teile, Herstellung komplexer Komponenten |

Bereit, die perfekten Oberflächeneigenschaften für Ihre Komponenten zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für präzise elektrolytische Abscheidungsprozesse unerlässlich sind. Ob Ihr Ziel Korrosionsbeständigkeit, verbesserte Leitfähigkeit oder überragende Verschleißfestigkeit ist, unsere Lösungen helfen Ihnen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Beschichtungs- und Oberflächenbearbeitungsanforderungen Ihres Labors unterstützen können.

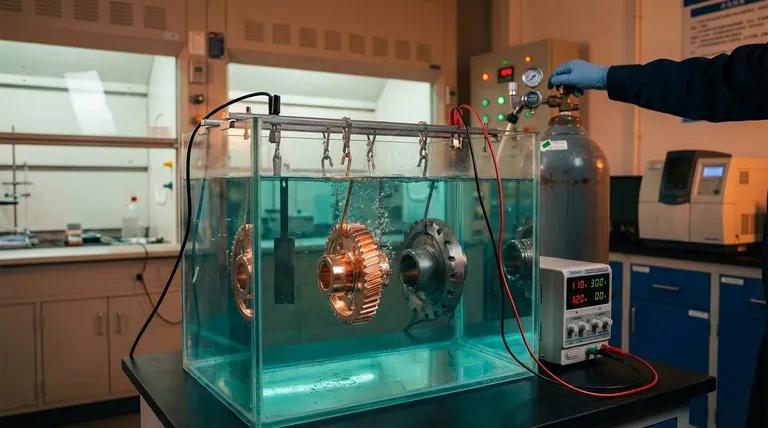

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Platinblechelektrode für Labor- und Industrieanwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten