Kurz gesagt, Stickstoff wird beim Sintern verwendet, weil er eine kostengünstige, relativ inerte Atmosphäre bietet, die verhindert, dass das Metallpulver oxidiert. Diese schützende Umgebung ist unerlässlich, damit sich die einzelnen Partikel richtig miteinander verbinden und ein festes, dichtes Bauteil bilden können.

Die primäre Rolle von Stickstoff beim Sintern besteht darin, eine wirtschaftliche Lösung zur Verhinderung von Oxidation zu bieten. Seine Tendenz, bei hohen Temperaturen zu reagieren und Nitride zu bilden, führt jedoch zu einem kritischen Kompromiss zwischen der Verbesserung der mechanischen Eigenschaften und der potenziellen Verringerung der Korrosionsbeständigkeit.

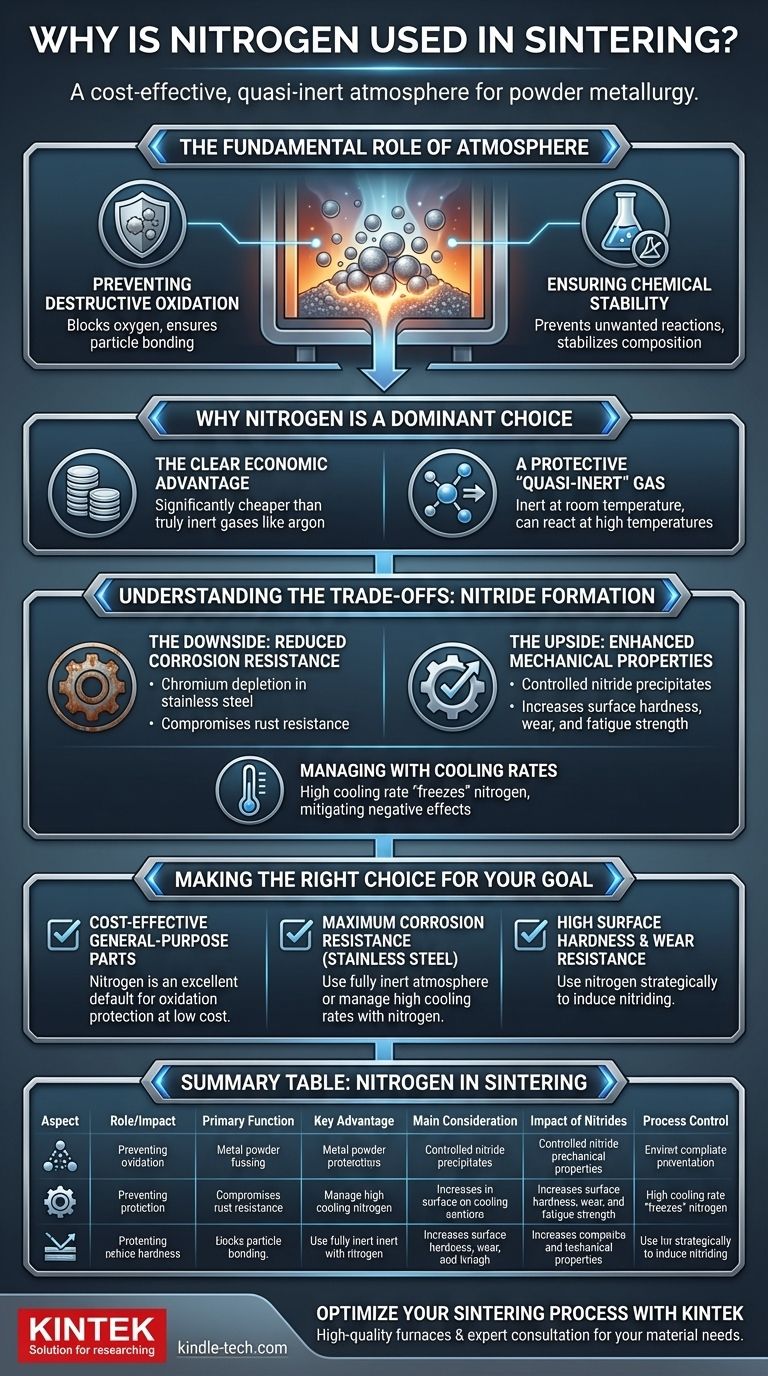

Die grundlegende Rolle der Atmosphäre beim Sintern

Bevor wir uns auf Stickstoff konzentrieren, ist es entscheidend zu verstehen, warum eine kontrollierte Atmosphäre überhaupt unverzichtbar ist. Das Ziel des Sinterns ist es, Metallpulverpartikel durch Hitze zu verschmelzen, und das umgebende Gas spielt eine entscheidende Rolle bei dieser Transformation.

Verhinderung zerstörerischer Oxidation

Der Hauptfeind des erfolgreichen Sinterns ist Sauerstoff. Bei hohen Temperaturen reagieren Metallpulver schnell mit jedem verfügbaren Sauerstoff und bilden Oxidschichten auf ihren Oberflächen.

Diese Schichten wirken als Barriere und verhindern den Metall-Metall-Kontakt, der für die Bindung der Partikel erforderlich ist, was zu einem schwachen, spröden oder vollständig versagenden Bauteil führen würde.

Gewährleistung chemischer Stabilität

Eine kontrollierte Atmosphäre stellt sicher, dass die chemische Zusammensetzung des Materials stabil bleibt. Sie verhindert unerwünschte Reaktionen, die die endgültigen Eigenschaften des Bauteils verändern könnten.

Warum Stickstoff eine dominante Wahl ist

Während andere Gase wie Wasserstoff oder Argon verwendet werden können, nimmt Stickstoff in der Industrie aus mehreren praktischen Gründen einen herausragenden Platz ein.

Der klare wirtschaftliche Vorteil

Stickstoff ist deutlich kostengünstiger als wirklich inerte Gase wie Argon. Für industrielle Anwendungen mit hohem Volumen ist dieser Kostenunterschied ein wichtiger Faktor für seine weite Verbreitung.

Ein schützendes "quasi-inertes" Gas

Bei Raumtemperatur ist Stickstoff hochinert. In der intensiven Hitze eines Sinterofens kann er jedoch mit bestimmten Metallen reaktiv werden.

Dieses "quasi-inerte" Verhalten ist entscheidend. Es ist inert genug, um Oxidation zu verhindern, aber aktiv genug, um manchmal zum Vorteil des Ingenieurs genutzt zu werden.

Die Kompromisse verstehen: Nitridbildung

Die wichtigste technische Überlegung bei der Verwendung von Stickstoff ist seine Tendenz, bei hohen Temperaturen mit Metallen zu reagieren und Verbindungen namens Nitride zu bilden. Diese Reaktion ist ein zweischneidiges Schwert.

Der Nachteil: Reduzierte Korrosionsbeständigkeit

Bei Materialien wie Edelstahl kann die Bildung bestimmter Nitride (insbesondere Chromnitride) schädlich sein. Dieser Prozess kann das Chrom verbrauchen, das für die Bildung der schützenden Passivschicht benötigt wird, die Edelstahl seine Korrosionsbeständigkeit verleiht.

Das Ergebnis kann ein Bauteil mit guter mechanischer Festigkeit, aber einer beeinträchtigten Fähigkeit sein, Rost und Korrosion zu widerstehen.

Der Vorteil: Verbesserte mechanische Eigenschaften

Umgekehrt ist dieser "Nitrier"-Effekt für andere Anwendungen beabsichtigt. Bei einigen Stahllegierungen kann die kontrollierte Bildung feiner Nitridausscheidungen innerhalb der Materialstruktur die Oberflächenhärte, Verschleißfestigkeit und Ermüdungsfestigkeit erheblich erhöhen.

In diesen Fällen ist Stickstoff nicht nur eine Schutzatmosphäre, sondern ein aktiver Legierungsbestandteil, der direkt zu den endgültigen Materialeigenschaften beiträgt.

Nitride mit Abkühlgeschwindigkeiten steuern

Ingenieure können den Einfluss der Nitrierung durch den Abkühlprozess steuern. Eine hohe Abkühlgeschwindigkeit nach dem Sintern kann dazu beitragen, den Stickstoff in der Materialstruktur "einzufrieren", bevor er Zeit hat, die großen, schädlichen Nitridausscheidungen zu bilden, die die Korrosionsbeständigkeit beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sinteratmosphäre hängt vollständig vom gewünschten Ergebnis für das Endbauteil ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Allzweckteilen liegt: Stickstoff ist eine ausgezeichnete Standardwahl, die überlegenen Schutz vor Oxidation zu geringen Kosten bietet.

- Wenn Ihr Hauptaugenmerk auf maximaler Korrosionsbeständigkeit bei Edelstählen liegt: Sie müssen entweder eine inertere Atmosphäre (wie reinen Wasserstoff oder Argon) verwenden oder hohe Abkühlgeschwindigkeiten bei der Verwendung von Stickstoff sorgfältig steuern, um die Nitridbildung zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Oberflächenhärte und Verschleißfestigkeit liegt: Stickstoff kann strategisch als aktives Gas eingesetzt werden, um gezielt Nitrierung zu induzieren und die mechanischen Eigenschaften des Bauteils zu verbessern.

Letztendlich bedeutet die Beherrschung Ihres Sinterprozesses, das atmosphärische Gas nicht als einfache Decke, sondern als kritischen Bestandteil des Endrezepts Ihres Materials zu behandeln.

Zusammenfassungstabelle:

| Aspekt | Rolle von Stickstoff beim Sintern |

|---|---|

| Primäre Funktion | Verhindert die Oxidation von Metallpulvern während des Hochtemperaturerhitzens. |

| Hauptvorteil | Kostengünstig im Vergleich zu vollständig inerten Gasen wie Argon. |

| Wichtigste Überlegung | Kann mit bestimmten Metallen (z. B. Edelstahl) reagieren und Nitride bilden. |

| Auswirkungen von Nitriden | Potenzieller Nachteil: Reduziert die Korrosionsbeständigkeit. Potenzieller Vorteil: Verbessert Härte und Verschleißfestigkeit. |

| Prozesskontrolle | Abkühlgeschwindigkeiten können gesteuert werden, um negative Auswirkungen der Nitridbildung zu mindern. |

Optimieren Sie Ihren Sinterprozess mit KINTEK

Die Wahl der richtigen Sinteratmosphäre ist entscheidend, um die gewünschten mechanischen Eigenschaften und die Korrosionsbeständigkeit Ihrer Metallteile zu erreichen. Ob Sie eine kostengünstige Stickstofflösung oder eine vollständig inerte Atmosphäre für spezielle Legierungen benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Anforderungen Ihres Labors zu erfüllen.

Wir bieten:

- Hochwertige Sinteröfen mit präziser Atmosphärenkontrolle.

- Fachkundige Beratung, um Ihnen bei der Auswahl des optimalen Gases und der Prozessparameter für Ihr spezifisches Material und Ihre Anwendung zu helfen.

Lassen Sie uns gemeinsam die Leistung Ihres Materials verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre Sinteranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse