Im Kern ist die Neigung des Drehrohrofens der primäre Mechanismus für den Materialtransport. Durch die Neigung des zylindrischen Mantels, typischerweise um einen Winkel von 1 bis 4 Grad, nutzt das System die Schwerkraft, um Feststoffe kontinuierlich vom oberen Zuführ- zum unteren Austragsende zu bewegen. Dieses einfache Konstruktionsprinzip ist grundlegend für seinen gesamten Betrieb als kontinuierliche Verarbeitungseinheit.

Die Neigung des Ofens in Kombination mit seiner Drehung dient nicht nur dem Transport; es ist ein hochentwickeltes Steuerungssystem. Diese Kombination bestimmt die Verweilzeit des Materials, die Mischeffizienz und die Hitzeexposition – die kritischen Variablen, um eine gewünschte chemische oder physikalische Umwandlung zu erreichen.

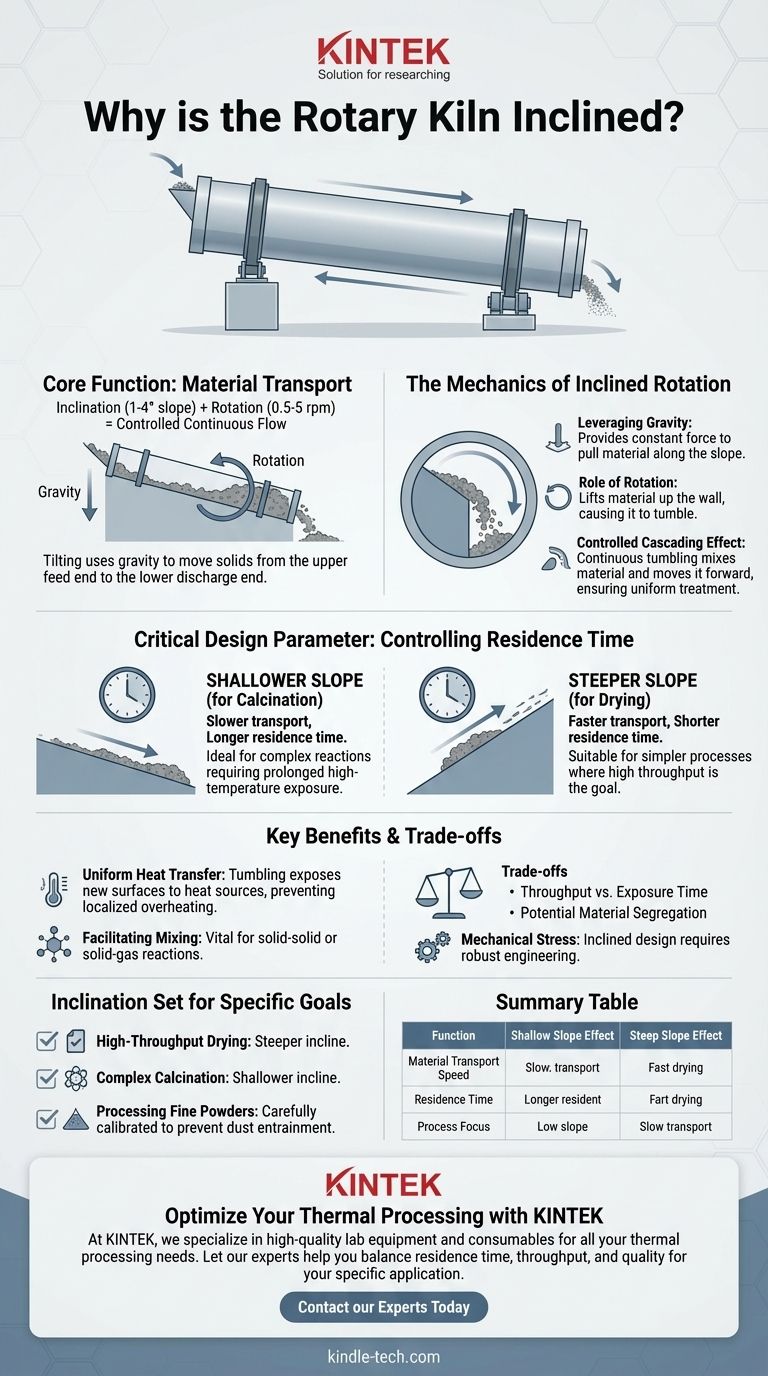

Die Mechanik der geneigten Drehung

Die Effektivität eines Drehrohrofens ergibt sich aus dem Zusammenspiel zwischen seiner Neigung und seiner langsamen Drehung. Diese beiden Faktoren wirken zusammen, um eine kontrollierte Umgebung für die Materialverarbeitung zu schaffen.

Nutzung der Schwerkraft für kontinuierlichen Fluss

Der Ofen ist auf Rollen in einem leichten Winkel zur Horizontalen gelagert. Diese Neigung liefert die sanfte, aber konstante Schwerkraft, die erforderlich ist, um das Material entlang seiner Länge zu transportieren. Ohne diese Neigung würde das Material einfach an Ort und Stelle umfallen.

Die Rolle der Drehung

Während sich der Ofen langsam dreht (typischerweise 0,5 bis 5 Umdrehungen pro Minute), hebt er das Material an der Innenwand hoch. Die Schwerkraft bewirkt dann, dass das Material zurück zur Unterseite des Ofens fällt oder kaskadiert.

Erzeugung eines kontrollierten „Kaskadeneffekts“

Diese kombinierte Wirkung von Drehung und Schwerkraft erzeugt eine kontinuierliche Fallbewegung. Das Material wird ständig gemischt und über sich selbst gewendet, während es sich gleichzeitig entlang der Neigung nach vorne bewegt. Dies stellt sicher, dass jedes Partikel einen ähnlichen Weg zurücklegt und eine ähnliche Behandlung erfährt.

Warum die Neigung ein kritischer Designparameter ist

Der spezifische Neigungswinkel ist nicht willkürlich; er ist eine sorgfältig konstruierte Variable, die die Leistung des Ofens und die Qualität des Endprodukts direkt beeinflusst.

Steuerung der Verweilzeit

Die Verweilzeit ist die durchschnittliche Dauer, die ein Partikel im Ofen verbringt. Die Steilheit der Neigung ist die primäre Steuerung für diese Variable.

Eine flachere Neigung führt zu einem langsameren Materialtransport und verlängert die Verweilzeit. Dies ist entscheidend für komplexe chemische Reaktionen, wie die Kalzinierung, die eine längere Exposition gegenüber hohen Temperaturen erfordern.

Eine steilere Neigung beschleunigt den Materialfluss und verkürzt die Verweilzeit. Dies eignet sich für einfachere Prozesse wie Trocknung oder einfache Erhitzung, bei denen ein hoher Durchsatz das Hauptziel ist.

Gewährleistung einer gleichmäßigen Wärmeübertragung

Die Referenzen betonen die Bedeutung einer gleichmäßigen Wärmeübertragung, oft durch eine 360°-Heizeranordnung. Die durch die Drehung verursachte Kaskadenbewegung setzt ständig neue Oberflächen des Materialbetts dieser Hitze aus.

Dies verhindert eine lokale Überhitzung und stellt sicher, dass die Wärme gleichmäßig im gesamten Material verteilt wird, was für eine gleichbleibende Produktqualität unerlässlich ist. Die Neigung stellt sicher, dass dieser Prozess entlang der gesamten Länge des Ofens kontinuierlich abläuft.

Ermöglichung von Mischung und Reaktionen

Die Fallbewegung ist eine Form der dynamischen Mischung. Für Prozesse, die Reaktionen zwischen verschiedenen Arten von Feststoffen oder zwischen einem Feststoff und einem Gas beinhalten, ist diese ständige Bewegung unerlässlich. Sie verbessert den Kontakt zwischen den Reaktanten und fördert eine vollständigere und effizientere chemische Umwandlung.

Die Kompromisse verstehen

Obwohl sie unerlässlich ist, führt die Neigung des Ofens zu Kompromissen bei Konstruktion und Betrieb, die verwaltet werden müssen.

Das Gleichgewicht zwischen Durchsatz und Exposition

Der bedeutendste Kompromiss besteht zwischen Verarbeitungsgeschwindigkeit und Reaktionsvollständigkeit. Eine Erhöhung der Neigung zur Steigerung des Durchsatzes kann die Verweilzeit so weit verkürzen, dass das Material ausgetragen wird, bevor die gewünschte physikalische oder chemische Veränderung abgeschlossen ist.

Potenzial für Materialsegregation

Bei einer Mischung von Partikeln unterschiedlicher Größe oder Dichte kann die Fallbewegung manchmal zu einer Segregation führen. Feinere oder dichtere Partikel können sich mit einer anderen Geschwindigkeit bewegen als gröbere oder leichtere, was potenziell zu einem inhomogenen Produkt am Austragsende führt.

Mechanische Beanspruchung und Verschleiß

Eine geneigte, rotierende Konstruktion übt eine immense strukturelle Belastung auf die Tragrollen, Lager und Antriebssysteme aus. Dies erfordert eine robuste Konstruktion und regelmäßige Wartung, um den Verschleiß zu kontrollieren und mechanisches Versagen zu verhindern, insbesondere angesichts der Hochtemperaturbetriebsumgebung.

Wie die Neigung für ein bestimmtes Ziel eingestellt wird

Die optimale Neigung ist kein universeller Wert; sie wird speziell für das zu verarbeitende Material und das gewünschte Ergebnis konstruiert. Die Wahl spiegelt eine bewusste Balance zwischen chemischen Anforderungen und betrieblicher Effizienz wider.

- Wenn Ihr Hauptaugenmerk auf der Trocknung bei hohem Durchsatz liegt: Es wird oft eine steilere Neigung gewählt, um das Material schnell durch den Ofen zu bewegen und den Ausstoß zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einer komplexen chemischen Reaktion (Kalzinierung) liegt: Es wird eine flachere Neigung gewählt, um die Verweilzeit zu verlängern und sicherzustellen, dass die Reaktion vollständig abläuft.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung feiner oder leichter Pulver liegt: Die Neigung und die Drehgeschwindigkeit werden sorgfältig kalibriert, um einen gleichmäßigen Fluss zu gewährleisten, ohne dass übermäßiger Staub durch das Prozessgas ausgetragen wird.

Letztendlich verwandelt die Neigung des Ofens ein einfaches rotierendes Rohr in einen präzisen und kontinuierlichen industriellen Reaktor.

Zusammenfassungstabelle:

| Funktion | Auswirkung einer flachen Neigung | Auswirkung einer steilen Neigung |

|---|---|---|

| Materialtransportgeschwindigkeit | Langsamer | Schneller |

| Verweilzeit | Länger (Ideal für Kalzinierung) | Kürzer (Ideal für Trocknung) |

| Prozessfokus | Komplexe chemische Reaktionen | Erhitzung/Trocknung mit hohem Durchsatz |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK

Das Verständnis der entscheidenden Rolle der Ofenneigung ist nur der erste Schritt. Ob Sie trocknen, kalzinieren oder feine Pulver verarbeiten, die richtige Ausrüstung ist der Schlüssel zu gleichmäßigen Ergebnissen und maximaler Effizienz.

Bei KINTEK sind wir auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die thermische Verarbeitung spezialisiert. Unsere Expertise kann Ihnen helfen, das richtige System auszuwählen, um Verweilzeit, Durchsatz und Produktqualität für Ihre spezifische Anwendung perfekt auszubalancieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen und Ihre Prozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung