Kurz gesagt, Wolfram wird in Hochtemperaturöfen verwendet, weil es den höchsten Schmelzpunkt aller Metalle besitzt. Dadurch bleibt es bei extremen Temperaturen, bei denen andere Materialien versagen würden, fest und strukturell stabil. Diese einzigartige Eigenschaft macht es unverzichtbar für den Bau kritischer interner Ofenkomponenten, die weit über 2000 °C betrieben werden müssen.

Der Hauptgrund für die Verwendung von Wolfram ist seine unübertroffene Hitzebeständigkeit. Dieser Vorteil bringt jedoch eine kritische Anforderung mit sich: Wolfram muss bei hohen Temperaturen vor Sauerstoff geschützt werden, was seinen Einsatz in einem Vakuum oder einer inerten Gasatmosphäre erforderlich macht.

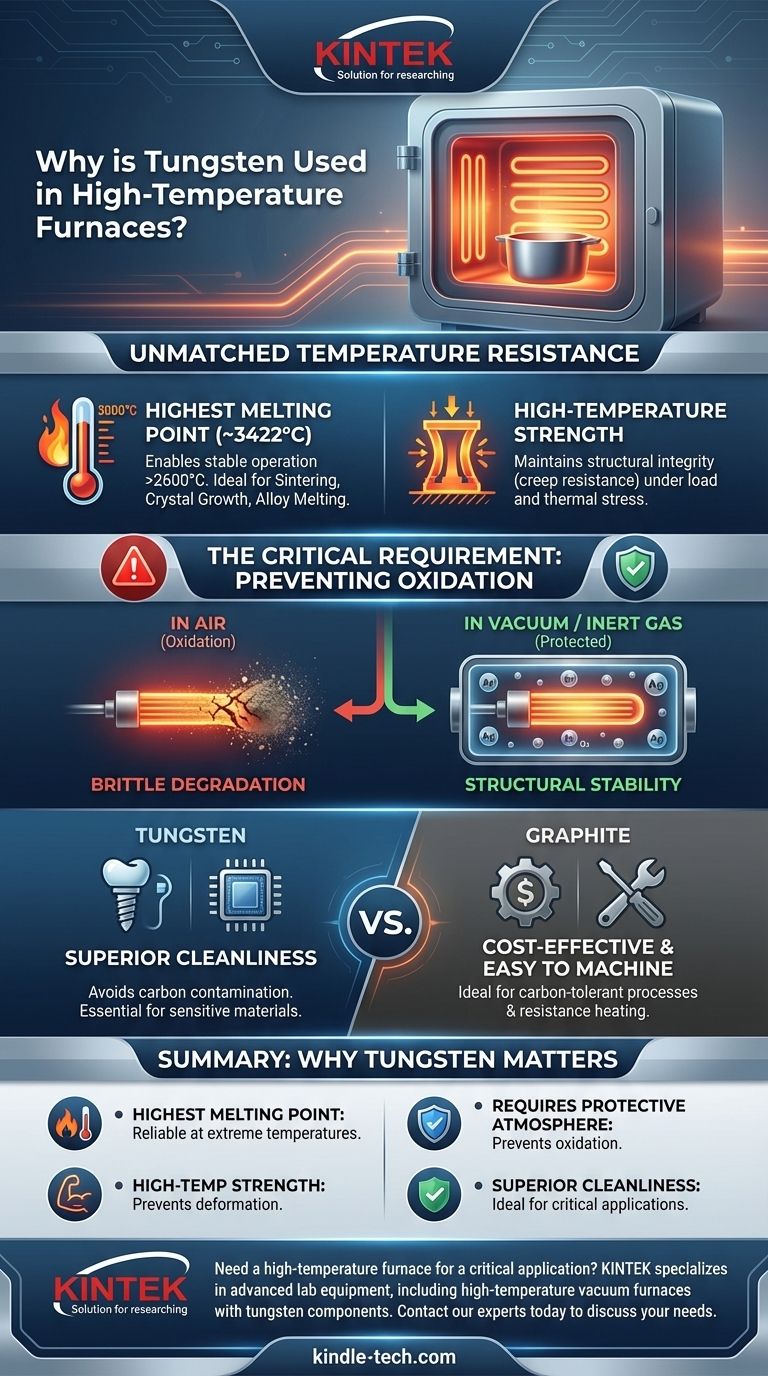

Die entscheidende Eigenschaft: Unübertroffene Temperaturbeständigkeit

Der Hauptgrund für die Wahl von Wolfram in Ofenanwendungen ist seine Fähigkeit, extremer Hitze standzuhalten, ohne seine physikalische Form zu beeinträchtigen. Diese thermische Stabilität ist grundlegend für die Schaffung von Umgebungen für die Verarbeitung fortschrittlicher Materialien.

Der höchste Schmelzpunkt aller Metalle

Der Schmelzpunkt von Wolfram liegt bei etwa 3422 °C (6192 °F), dem höchsten aller metallischen Elemente. Dies ermöglicht es Öfen mit Wolframkomponenten, wie Heizelementen und Hitzeschilden, zuverlässig bei Temperaturen bis zu 2600 °C oder sogar höher zu arbeiten.

Diese extremen Betriebstemperaturen sind unerlässlich für Prozesse wie das Sintern von hochschmelzenden Metallen, das Züchten von künstlichen Kristallen und das Schmelzen von Hochtemperaturlegierungen.

Aufrechterhaltung der strukturellen Integrität

Über das bloße Nichtschmelzen hinaus behält Wolfram bei sehr hohen Temperaturen eine erhebliche Festigkeit und Steifigkeit bei. Diese Eigenschaft, bekannt als Warmfestigkeit oder Kriechbeständigkeit, ist entscheidend.

Ofenkomponenten wie Stützen, Roste und Heizelemente müssen ihre Form unter Last und thermischer Belastung beibehalten. Wo andere Metalle durchhängen oder sich verformen würden, bleibt Wolfram starr und gewährleistet die strukturelle Integrität und Betriebsgenauigkeit des Ofens.

Die kritische Betriebsumgebung

Obwohl die Hitzebeständigkeit von Wolfram seine größte Stärke ist, besitzt es auch eine erhebliche Schwachstelle, die das gesamte Design eines Wolframofens bestimmt.

Die Achillesferse: Oxidation

Bei erhöhten Temperaturen reagiert Wolfram bereitwillig mit Sauerstoff in der Luft. Dieser Prozess, bekannt als Oxidation, führt dazu, dass es spröde wird und schnell abgebaut wird, wodurch seine strukturellen Vorteile vollständig zunichtegemacht werden.

Aus diesem Grund kann ein Wolframofen bei hohen Temperaturen nicht in einer normalen Luftatmosphäre betrieben werden. Die Wolframkomponenten würden zerstört werden.

Die Lösung: Vakuum oder Inertgas

Um das Wolfram zu schützen, müssen Öfen in einer kontrollierten Atmosphäre betrieben werden. Dies wird typischerweise auf zwei Arten erreicht.

Erstens durch ein Hochvakuum, bei dem Pumpen fast die gesamte Luft und, entscheidend, den restlichen Sauerstoff entfernen. Zweitens durch das Auffüllen der Kammer mit einem nicht-reaktiven, inerten Gas wie Argon oder einem reduzierenden Gas wie Wasserstoff, das den Sauerstoff verdrängt.

Die Abwägungen verstehen: Wolfram vs. Graphit

Wolfram ist nicht das einzige Material, das für den Bau von Hochtemperaturöfen verwendet wird. Graphit ist eine gängige Alternative, und das Verständnis des Unterschieds ist entscheidend für die Materialauswahl.

Wann man Wolfram wählen sollte

Wolfram ist die überlegene Wahl für Anwendungen, die eine außergewöhnlich saubere Betriebsumgebung erfordern. Graphit kann "ausgasen" und Kohlenstoffpartikel oder -dampf freisetzen, die empfindliche Materialien kontaminieren können.

Daher wird Wolfram für die Verarbeitung von medizinischen Implantaten, elektronischen Komponenten und anderen Materialien bevorzugt, bei denen selbst geringste Verunreinigungen inakzeptabel sind. Seine hohe Dichte macht es auch zu einem ausgezeichneten Material für Hitzeschilde.

Wann man Graphit wählen sollte

Graphit ist oft kostengünstiger und deutlich leichter zu bearbeiten als Wolfram, das bekanntermaßen hart und spröde ist.

Graphit ist die ideale Wahl für Prozesse, bei denen die Anwesenheit von Kohlenstoff akzeptabel oder sogar wünschenswert ist, wie z.B. in Graphitierungsöfen. Es ist auch ein ausgezeichneter elektrischer Leiter, was es zu einem sehr effektiven Material für Widerstandsheizelemente macht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Wolfram und anderen hochschmelzenden Materialien hängt vollständig von den Prozessanforderungen hinsichtlich Temperatur, Sauberkeit und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und ultimativer Sauberkeit liegt: Wählen Sie einen Wolframofen, um Kohlenstoffkontamination in einer Hochvakuumumgebung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einen kohlenstofftoleranten Prozess liegt: Wählen Sie einen Graphitofen wegen seiner geringeren Materialkosten und einfacheren Herstellung.

- Wenn Sie reaktive Metalle oder medizinisch-qualifizierte Legierungen sintern: Ein Wolframofen ist unerlässlich, um die Reinheit und Integrität des Endprodukts zu erhalten.

Letztendlich ermöglicht das Verständnis der Eigenschaften von Wolfram, seine unübertroffene Temperaturbeständigkeit zu nutzen und gleichzeitig seine Umgebung zu kontrollieren, um zuverlässige, hochleistungsfähige Ergebnisse zu gewährleisten.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für Öfen wichtig ist |

|---|---|

| Höchster Schmelzpunkt (~3422°C) | Ermöglicht stabilen Betrieb bei extremen Temperaturen (>2600°C), wo andere Metalle versagen. |

| Hochtemperaturfestigkeit | Behält die strukturelle Integrität (Kriechbeständigkeit) unter Last und thermischer Belastung bei. |

| Erfordert Schutzatmosphäre | Muss in einem Vakuum oder Inertgas betrieben werden, um Oxidation bei hohen Temperaturen zu verhindern. |

| Überragende Sauberkeit | Vermeidet Kohlenstoffkontamination, ideal für empfindliche Prozesse wie das Sintern medizinischer Implantate. |

Benötigen Sie einen Hochtemperaturofen für eine kritische Anwendung?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Hochtemperatur-Vakuumöfen mit Wolframkomponenten. Unsere Lösungen sind für Prozesse konzipiert, die extreme Hitze und höchste Materialreinheit erfordern, wie das Sintern reaktiver Metalle oder das Züchten künstlicher Kristalle.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Wolframofen die Zuverlässigkeit und Sauberkeit bieten kann, die Ihr Labor benötigt.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Sicherheitsregeln im Labor beim Erhitzen von Substanzen? Wesentliche Protokolle zur Unfallverhütung

- Was sind die Vorteile und Grenzen der Wärmebehandlung? Materialeigenschaften für Spitzenleistung maßschneidern

- Wofür werden Muffelöfen verwendet? Präzise, kontaminationsfreie Hochtemperaturprozesse erzielen

- Kann ein Muffelofen zur Kalzinierung verwendet werden? Erzielen Sie eine reine, kontrollierte thermische Zersetzung

- Was sind die Ergebnisse der Kalzinierung? Ein Leitfaden zur Reinigung und Materialumwandlung