Einführung in die CVD-Ofentechnologie

Die Ofentechnologie der chemischen Gasphasenabscheidung (CVD) ist eine weit verbreitete Methode zum Züchten von Kohlenstoffnanoröhren. Dabei wird ein erhitztes Substratmaterial verwendet, das zusammen mit einer Kohlenstoffquelle und einem Katalysator in eine Ofenkammer gelegt wird. Die Kohlenstoffquelle ist typischerweise ein Kohlenwasserstoffgas wie Methan oder Ethylen, während der Katalysator oft ein Metall wie Eisen oder Nickel ist. Der Ofen wird auf eine hohe Temperatur erhitzt, wodurch sich der Kohlenstoff zersetzt und sich in Form von Kohlenstoffnanoröhren auf dem Substrat ablagert. Die CVD-Ofentechnologie ist eine äußerst effektive Methode zur Herstellung hochwertiger Kohlenstoffnanoröhren mit einem hohen Maß an Kontrolle über deren Eigenschaften.

Inhaltsverzeichnis

- Einführung in die CVD-Ofentechnologie

- Bedeutung von Kohlenstoffnanoröhren

- CVD-Wachstumsprozess verstehen

- Arten von Kohlenstoffnanoröhren-Wachstumsmechanismen

- Vorteile des CVD-Ofens für das Wachstum von Kohlenstoffnanoröhren

- Schlüsselkomponenten des CVD-Ofens

- Faktoren, die das Wachstum von Kohlenstoffnanoröhren beeinflussen

- Anwendungen von Kohlenstoffnanoröhren

- Zukunft der CVD-Ofentechnologie

Bedeutung von Kohlenstoffnanoröhren

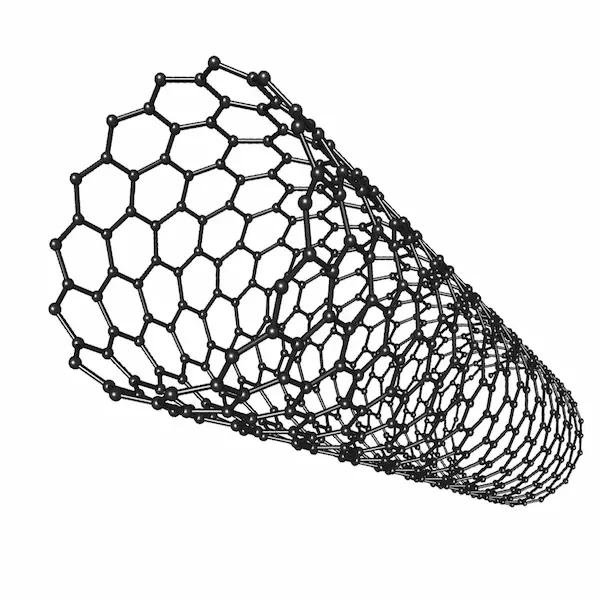

Kohlenstoffnanoröhren (CNTs) gehören zu den spannendsten Materialien im Bereich der Nanotechnologie. Sie verfügen über einzigartige mechanische, elektrische und thermische Eigenschaften, die sie ideal für eine Vielzahl von Anwendungen machen. Dieser Abschnitt beleuchtet die Bedeutung von CNTs und ihre möglichen Anwendungen.

Mechanische Festigkeit

CNTs verfügen über eine hohe mechanische Festigkeit, die um ein Vielfaches höher ist als die von Stahl oder anderen Industriefasern. Diese Eigenschaft macht sie ideal für den Einsatz in einer Vielzahl von Anwendungen, einschließlich Verbundwerkstoffen für Strukturmaterialien, Sportausrüstung, Yachten, Panzerwesten, Komponenten für die Luft- und Raumfahrt, Automobilteile, Funkenschutz, Blitzschutz und andere.

Elektrische Eigenschaften

CNTs verfügen über ausgezeichnete elektrische Eigenschaften, die sie ideal für den Einsatz in der Elektronik, einschließlich Transistoren, Sensoren und leitfähigen Filmen, machen. Sie werden auch in der Energiespeicherung verwendet, einschließlich Batterien und Superkondensatoren.

Thermische Eigenschaften

CNTs verfügen über hervorragende thermische Eigenschaften, wodurch sie sich ideal für den Einsatz im Wärmemanagement eignen, einschließlich Kühlkörpern und thermischen Schnittstellenmaterialien.

Biomedizinische Anwendungen

CNTs haben potenzielle Anwendungen in der biomedizinischen Technik, einschließlich der Arzneimittelabgabe, Bildgebung und Biosensoren. Sie haben auch potenzielle Anwendungen im Tissue Engineering, einschließlich Gerüsten für die Geweberegeneration.

Produktion im industriellen Maßstab

Die Nachfrage nach CNTs ist in den letzten Jahren aufgrund ihrer einzigartigen Eigenschaften und potenziellen Anwendungen gestiegen. Die chemische Gasphasenabscheidung (CVD) ist eine der gebräuchlichsten Methoden zur Herstellung von CNTs, und ein CVD-Ofen ist ein wichtiger Ausrüstungsgegenstand für Forscher und Hersteller, die mit CNTs arbeiten. Durch den Einsatz eines CVD-Ofens können Forscher die Wachstumsbedingungen präzise steuern, um CNTs mit spezifischen Eigenschaften wie Durchmesser, Länge und Chiralität herzustellen, die für verschiedene Anwendungen maßgeschneidert werden können. Darüber hinaus können CVD-Öfen zur Herstellung großer Mengen an CNTs eingesetzt werden, was sie zu einem unverzichtbaren Werkzeug für die Produktion im industriellen Maßstab macht.

Zusammenfassend lässt sich sagen, dass CNTs einzigartige mechanische, elektrische und thermische Eigenschaften besitzen, die sie ideal für eine Vielzahl von Anwendungen machen, darunter Elektronik, Energiespeicherung und biomedizinische Technik. CVD-Öfen spielen eine entscheidende Rolle bei der Produktion und Entwicklung von CNTs und bieten die hohen Temperaturen und die kontrollierte Umgebung, die für das Wachstum hochwertiger Nanoröhren erforderlich sind.

CVD-Wachstumsprozess verstehen

Die chemische Gasphasenabscheidung (CVD) ist eine weit verbreitete Technik zur Abscheidung von Materialien als dünne Filme auf Substraten unter Ausnutzung chemischer Reaktionen zwischen Dampfspezies. CVD-Öfen spielen eine entscheidende Rolle beim Wachstum von Kohlenstoffnanoröhren (CNTs), die ein breites Spektrum potenzieller Anwendungen in Bereichen wie Elektronik, Materialwissenschaften und Medizin haben.

CVD-Wachstumsprozess

Beim CVD-Wachstumsprozess wird ein Kohlenwasserstoffgas bei hohen Temperaturen, typischerweise etwa 800–1000 °C, in den Ofen eingeführt und mit einem Katalysator wie Eisen oder Nickel unter Bildung von CNTs reagieren gelassen. Die Wachstumsrate, der Durchmesser und die Ausrichtung der CNTs können durch Variation der Temperatur, der Gasflussrate und der Katalysatoreigenschaften gesteuert werden. Der Wachstumsprozess wird eher durch Kinetik als durch Thermodynamik angetrieben.

Faktoren, die das CVD-Wachstum beeinflussen

Der Prozess und die Arten der verschiedenen möglichen chemischen Reaktionen, die in einem CVD-Reaktor ablaufen, werden von vielen komplexen Faktoren bestimmt, darunter dem Systemaufbau, der Reaktorkonfiguration, dem Gaseinsatzmaterial, den Gasverhältnissen, sowohl dem Reaktordruck als auch den Gaspartialdrücken, der Reaktionstemperatur und der Wachstumszeit , Temperatur usw. CVD ist ein weit verbreiteter Bottom-up-Ansatz für die Synthese von mehrschichtigen und einschichtigen Graphenfilmen.

Alternative CVD-Methoden

Forscher erforschen auch alternative CVD-Methoden wie plasmaunterstütztes CVD und Heißdraht-CVD, die Vorteile hinsichtlich Skalierbarkeit, Kosten und Kontrolle über die CNT-Eigenschaften bieten. Der am häufigsten verwendete Kohlenstoffvorläufer liegt in gasförmiger Form vor, beispielsweise als Methangas (CH4), das über ein Gaszufuhrsystem in die Reaktionskammer eingeführt wird.

Bedeutung

Das Verständnis des CVD-Wachstumsprozesses ist wichtig für die Optimierung der Qualität und Ausbeute von CNTs sowie für die Entwicklung neuer Anwendungen und Materialien auf Basis dieser einzigartigen Strukturen. Darüber hinaus gehört der CVD-Ansatz unter Berücksichtigung sowohl ökologischer als auch kostenbezogener Faktoren zu den besten verfügbaren Routen für die Synthese graphenbasierter Materialien.

Zusammenfassend lässt sich sagen, dass der CVD-Ofen ein wichtiges Gerät für das Wachstum von Kohlenstoffnanoröhren und anderen Nanostrukturen ist. Beim CVD-Wachstumsprozess wird ein Kohlenwasserstoffgas bei hohen Temperaturen in den Ofen eingeleitet und mit einem Katalysator wie Eisen oder Nickel unter Bildung von CNTs reagieren gelassen. Das Verständnis dieses Prozesses ist für die Optimierung der Qualität und Ausbeute von CNTs sowie für die Entwicklung neuer Anwendungen und Materialien auf Basis dieser einzigartigen Strukturen von entscheidender Bedeutung.

Arten von Kohlenstoffnanoröhren-Wachstumsmechanismen

Kohlenstoffnanoröhren werden mithilfe der chemischen Gasphasenabscheidung (CVD) gezüchtet, bei der ein kohlenstoffhaltiges Gas in einen Hochtemperaturofen eingeleitet wird, wo es sich zersetzt und auf einem Substrat Kohlenstoffnanoröhren bildet. Bei der CVD gibt es zwei Haupttypen von Wachstumsmechanismen für Kohlenstoffnanoröhren: den Basiswachstumsmechanismus und den Spitzenwachstumsmechanismus.

Basiswachstumsmechanismus

Beim Basiswachstumsmechanismus bilden sich Kohlenstoffnanoröhren auf dem Substrat und wachsen vertikal nach oben. Der Durchmesser der Kohlenstoffnanoröhren kann durch Anpassung der Größe der Katalysatorpartikel gesteuert werden. Bei diesem Mechanismus spielen die Temperatur und die Konzentration des kohlenstoffhaltigen Gases eine entscheidende Rolle für die Qualität und Quantität der Kohlenstoffnanoröhren.

Spitzenwachstumsmechanismus

Der Spitzenwachstumsmechanismus beinhaltet das Wachstum von Kohlenstoffnanoröhren aus einem Katalysatorpartikel auf dem Substrat, wobei sich die Nanoröhre vom Katalysatorpartikel nach außen erstreckt. Der Durchmesser der Nanoröhre wird durch die Größe des Katalysatorpartikels bestimmt und die Länge der Nanoröhre hängt von der Dauer des Wachstumsprozesses ab. Dieser Mechanismus wird bevorzugt, wenn hochwertige, lange und ausgerichtete Kohlenstoffnanoröhren erforderlich sind.

Die Wahl des Wachstumsmechanismus hängt von den gewünschten Eigenschaften der Kohlenstoffnanoröhren sowie den spezifischen Anforderungen der Anwendung ab. Beispielsweise wird der Basiswachstumsmechanismus bevorzugt, wenn eine große Menge an Kohlenstoffnanoröhren benötigt wird, und der Spitzenwachstumsmechanismus wird verwendet, wenn hochwertige, lange und ausgerichtete Kohlenstoffnanoröhren erforderlich sind.

Zusammenfassend lässt sich sagen, dass das Verständnis der verschiedenen Arten von Kohlenstoffnanoröhren-Wachstumsmechanismen bei der CVD von entscheidender Bedeutung für die Entwicklung hochwertiger, funktioneller Nanoröhren für den Einsatz in einer Vielzahl von Bereichen ist. Der Basiswachstumsmechanismus wird bevorzugt, wenn eine große Menge an Kohlenstoffnanoröhren benötigt wird, und der Spitzenwachstumsmechanismus wird verwendet, wenn hochwertige, lange und ausgerichtete Kohlenstoffnanoröhren erforderlich sind. Der Durchmesser der Nanoröhre wird durch die Größe des Katalysatorpartikels bestimmt und die Länge der Nanoröhre hängt von der Dauer des Wachstumsprozesses ab.

Vorteile des CVD-Ofens für das Wachstum von Kohlenstoffnanoröhren

Der CVD-Ofen (Chemical Vapour Deposition) ist ein vielseitiges Gerät für das Wachstum von Kohlenstoffnanoröhren (CNTs). Hier sind einige der Vorteile der Verwendung eines CVD-Ofens für das CNT-Wachstum:

Präzise Steuerung von Temperatur und Gasfluss

Der CVD-Prozess ermöglicht die präzise Steuerung von Temperatur und Gasfluss, was für die Bildung hochwertiger CNTs unerlässlich ist. Dies bedeutet, dass der Ofen bei hohen Temperaturen von bis zu 1200 °C betrieben werden kann, die für die Synthese mehrwandiger CNTs erforderlich sind. Die CVD-Methode ist hocheffizient und kann für die Produktion von CNTs in großem Maßstab skaliert werden.

Einheitliche CNTs mit hohem Aspektverhältnis

Der CVD-Ofen erzeugt gleichmäßige CNTs mit einem hohen Aspektverhältnis, was für Anwendungen wie Nanoelektronik und Energiespeicherung wichtig ist. Der Ofen ermöglicht die Synthese verschiedener Arten von CNTs, einschließlich einwandiger, doppelwandiger und mehrwandiger CNTs mit unterschiedlichen Durchmessern und Längen.

Hohe Effizienz

Das CVD-Verfahren ist hocheffizient und der Ofen kann für die Produktion von CNTs im großen Maßstab erweitert werden. Die hocheffiziente Beschaffenheit des CVD-Ofens ermöglicht das Wachstum hochwertiger CNTs in kurzer Zeit.

Kostengünstig

Der CVD-Ofen ist eine kostengünstige Methode zur Herstellung von CNTs. Die Kosten des CVD-Ofens sind viel niedriger als bei anderen Methoden zur Herstellung von CNTs wie Laserablation und Lichtbogenentladung.

Vielseitigkeit

Der CVD-Ofen ist ein vielseitiges Werkzeug für das Wachstum hochwertiger CNTs. Der Ofen kann zum Züchten von CNTs auf einer Vielzahl von Substraten verwendet werden, darunter Silizium, Glas und Metall.

Zusammenfassend lässt sich sagen, dass der CVD-Ofen ein vielseitiges und zuverlässiges Werkzeug für das Wachstum hochwertiger CNTs ist. Der Ofen bietet gegenüber anderen Methoden des CNT-Wachstums mehrere Vorteile, darunter die präzise Steuerung von Temperatur und Gasfluss, die Herstellung gleichmäßiger CNTs mit einem hohen Aspektverhältnis, hohe Effizienz, niedrige Kosten und Vielseitigkeit. Diese Vorteile machen den CVD-Ofen zu einer entscheidenden Komponente im Bereich der Nanotechnologie.

Schlüsselkomponenten des CVD-Ofens

Ein CVD-Ofen ist ein wesentliches Werkzeug für das Wachstum von Kohlenstoffnanoröhren. Der Ofen besteht aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um die notwendigen Bedingungen für die Abscheidung von Kohlenstoffnanoröhren auf einer Substratoberfläche zu schaffen.

Reaktionskammer

Die Reaktionskammer ist das Herzstück des CVD-Ofens. Es besteht typischerweise aus Quarz oder Aluminiumoxid und ist so konzipiert, dass es hohen Temperaturen und korrosiven Gasen standhält. Die Kammer bietet eine kontrollierte Umgebung, in der das kohlenstoffhaltige Gas bei hohen Temperaturen mit einem Substrat reagiert, was zur Ablagerung von Kohlenstoffnanoröhren auf der Substratoberfläche führt.

Gasversorgungssystem

Das Gaszufuhrsystem ist für die Regulierung des Flusses und der Zusammensetzung der Vorläufergase wie Methan oder Ethylen in die Reaktionskammer verantwortlich. Das Gasversorgungssystem muss präzise sein, um sicherzustellen, dass die richtige Gasmenge zum richtigen Zeitpunkt geliefert wird.

Heizsystem

Das Heizsystem ist für die Aufrechterhaltung einer gleichmäßigen und präzisen Temperatur in der gesamten Reaktionskammer verantwortlich. Das Heizsystem hält die Reaktionskammer auf einer hohen Temperatur, die für das Wachstum von Kohlenstoffnanoröhren notwendig ist. Die Temperatur muss regelmäßig überwacht und angepasst werden, um sicherzustellen, dass sie innerhalb des für den jeweiligen CVD-Prozess erforderlichen Bereichs bleibt.

Vakuumsystem

Das Vakuumsystem erzeugt in der Reaktionskammer eine Niederdruckumgebung, die notwendig ist, um unerwünschte Gase und Verunreinigungen aus der Reaktionskammer zu entfernen. Das Vakuumsystem muss in der Lage sein, während des gesamten Prozesses ein konstantes Druckniveau aufrechtzuerhalten, was für das Wachstum hochwertiger Kohlenstoffnanoröhren von entscheidender Bedeutung ist.

Kühlsystem

Das Kühlsystem ist für die Abfuhr der Wärme aus der Reaktionskammer und dem Substrat verantwortlich, nachdem der CVD-Prozess abgeschlossen ist. Das Kühlsystem muss präzise und effizient sein, um zu verhindern, dass das Substrat und die Kohlenstoffnanoröhren während des Kühlvorgangs beschädigt werden.

Gasabgasanlage

Das Abgassystem ist für die Entfernung der beim CVD-Prozess entstehenden Abgase verantwortlich. Es muss in der Lage sein, die Abgase, die ätzend und gesundheitsschädlich sein können, sicher und effektiv zu entfernen.

Kontrollsystem

Das Steuerungssystem ist für die Überwachung und Anpassung verschiedener Parameter wie Temperatur, Druck und Gasdurchfluss während des CVD-Prozesses verantwortlich. Es stellt sicher, dass der CVD-Prozess reibungslos und effizient abläuft und dass die resultierenden Kohlenstoffnanoröhren von hoher Qualität sind.

Zusammenfassend lässt sich sagen, dass der CVD-Ofen ein komplexes Gerät ist, das mehrere Schlüsselkomponenten umfasst, darunter die Reaktionskammer, das Gaszufuhrsystem, das Heizsystem, das Vakuumsystem, das Kühlsystem, das Gasabsaugsystem und das Steuersystem. Diese Komponenten arbeiten zusammen, um die notwendigen Bedingungen für das Wachstum hochwertiger Kohlenstoff-Nanoröhrchen zu schaffen, und ihre präzise Steuerung ist entscheidend für den Erfolg des CVD-Prozesses.

Faktoren, die das Wachstum von Kohlenstoffnanoröhren beeinflussen

Kohlenstoffnanoröhren werden häufig in verschiedenen Bereichen eingesetzt, darunter in der Elektronik, Energie und Materialwissenschaft. Das Wachstum von Kohlenstoffnanoröhren in CVD-Öfen ist ein komplexer Prozess, an dem mehrere kritische Faktoren beteiligt sind.

Temperatur

Einer der wichtigsten Faktoren, die das Wachstum von Kohlenstoffnanoröhren beeinflussen, ist die Temperatur. Für die Bildung von Kohlenstoffnanoröhren sind hohe Temperaturen erforderlich, der optimale Temperaturbereich liegt zwischen 600 °C und 1000 °C. Um ein qualitativ hochwertiges Kohlenstoffnanoröhrenwachstum zu erreichen, muss die Temperatur sorgfältig kontrolliert werden.

Druck

Auch der Druck im Ofen ist ein entscheidender Faktor, der das Wachstum von Kohlenstoffnanoröhren beeinflusst. Es ist notwendig, eine Umgebung mit niedrigem Druck aufrechtzuerhalten, um unerwünschte Reaktionen zu verhindern. Der Druck muss sorgfältig kontrolliert werden, um ein qualitativ hochwertiges Kohlenstoffnanoröhrenwachstum zu erreichen.

Gaszusammensetzung

Auch die Gaszusammensetzung ist entscheidend für das Wachstum von Kohlenstoffnanoröhren. Für das Wachstum von Kohlenstoffnanoröhren werden kohlenstoffhaltige Gase wie Methan oder Ethylen benötigt. Auch die Strömungsgeschwindigkeit dieser Gase spielt beim Wachstum von Kohlenstoffnanoröhren eine wesentliche Rolle.

Substrat

Auch die Art des verwendeten Substrats kann das Wachstum von Kohlenstoffnanoröhren beeinflussen. Die Wahl des Substrats kann die Keimbildung und das Wachstum von Kohlenstoffnanoröhren beeinflussen, wobei einige Materialien das Wachstum begünstigen als andere. Das Substrat muss sorgfältig ausgewählt werden, um ein qualitativ hochwertiges Kohlenstoffnanoröhrenwachstum zu erreichen.

Katalysator

Der im CVD-Prozess verwendete Katalysator kann auch das Wachstum von Kohlenstoffnanoröhren beeinflussen. Der Katalysator kann die Keimbildung und das Wachstum von Kohlenstoffnanoröhren beeinflussen, wobei einige Materialien das Wachstum stärker fördern als andere. Der Katalysator muss sorgfältig ausgewählt werden, um ein qualitativ hochwertiges Kohlenstoffnanoröhrenwachstum zu erreichen.

Zusammenfassend lässt sich sagen, dass das Wachstum von Kohlenstoffnanoröhren mithilfe eines CVD-Ofens ein komplexer Prozess ist, der eine sorgfältige Kontrolle mehrerer Faktoren erfordert. Temperatur, Druck, Gaszusammensetzung, Substrat und Katalysator sind entscheidende Faktoren, die das Wachstum von Kohlenstoffnanoröhren beeinflussen. Durch die sorgfältige Steuerung dieser Faktoren kann ein qualitativ hochwertiges Wachstum von Kohlenstoffnanoröhren erreicht werden.

Anwendungen von Kohlenstoffnanoröhren

Kohlenstoffnanoröhren (CNTs) sind äußerst vielseitige Materialien mit einem breiten Anwendungsspektrum in verschiedenen Bereichen. Die außergewöhnlichen elektrischen, mechanischen und thermischen Eigenschaften von CNTs machen sie in Forschung und Entwicklung sehr gefragt. Hier sind einige der vielversprechendsten Anwendungen von CNTs.

Elektronik

CNTs verfügen über eine außergewöhnliche elektrische Leitfähigkeit, was sie ideal für den Einsatz in der Elektronik macht. Aufgrund ihrer elektrischen Eigenschaften werden sie als Transistoren, Verbindungen und Sensoren verwendet. Das hohe Seitenverhältnis von CNTs macht sie ideal für den Einsatz in Feldemissionsdisplays und CRTs. Forscher erforschen den Einsatz von CNTs in der flexiblen Elektronik, wo ihre hohe Flexibilität zur Herstellung flexibler und dehnbarer Schaltkreise genutzt werden kann.

Energiespeicher

Aufgrund ihrer großen Oberfläche und elektrischen Leitfähigkeit sind CNTs ideal für den Einsatz in Energiespeichergeräten. Sie wurden als Elektroden in Superkondensatoren und Batterien verwendet und zeigten dort vielversprechende Ergebnisse. CNTs werden auch als potenzielles Material für Brennstoffzellen untersucht, wo ihre hohe Leitfähigkeit zur Verbesserung der Effizienz genutzt werden kann.

Biomedizin

CNTs haben großes Potenzial als Material für die Arzneimittelabgabe, Bildgebung und Biosensoren in der Biomedizin gezeigt. Das hohe Seitenverhältnis und die Biokompatibilität von CNTs machen sie ideal für den Einsatz in Arzneimittelabgabesystemen, wo sie gezielt auf bestimmte Zellen abzielen können. CNTs werden auch als Bildgebungsmittel erforscht, wobei ihr hoher Kontrast zur Verbesserung der Bildgebungstechniken genutzt werden kann.

Materialwissenschaften

Aufgrund ihrer außergewöhnlichen mechanischen, thermischen und elektrischen Eigenschaften sind CNTs ideal für den Einsatz in der Materialwissenschaft. Sie werden zur Verbesserung der mechanischen Eigenschaften von Verbundwerkstoffen eingesetzt und können zur Verbesserung der Festigkeit und Steifigkeit hinzugefügt werden. CNTs werden auch als potenzielles Material für das Wärmemanagement untersucht, wobei ihre hohe Wärmeleitfähigkeit zur Verbesserung der Wärmeableitung genutzt werden kann.

Zusammenfassend lässt sich sagen, dass die außergewöhnlichen Eigenschaften von CNTs sie zu äußerst vielseitigen Materialien mit einem breiten Anwendungsspektrum in verschiedenen Bereichen machen. Die potenziellen Anwendungen von CNTs sind vielfältig und umfassen Elektronik, Energiespeicherung, Biomedizin und Materialwissenschaften. Da die Forschung weiter voranschreitet, ist es wahrscheinlich, dass in Zukunft noch mehr Anwendungen für CNTs entdeckt werden.

Zukunft der CVD-Ofentechnologie

CVD-Öfen sind das Rückgrat der Kohlenstoffnanoröhrenproduktion und ihre Zukunft liegt in der Verbesserung der Effizienz und Skalierbarkeit der CNT-Produktion. Hier sind einige vielversprechende Entwicklungsbereiche für die CVD-Ofentechnologie:

Mehrzonenöfen

Ein vielversprechendes Entwicklungsgebiet ist der Einsatz von Mehrzonenöfen. Diese Öfen ermöglichen eine bessere Kontrolle der Temperatur und des Gasflusses während des CNT-Wachstums. Dies kann die Gleichmäßigkeit von CNTs verbessern und Defekte reduzieren, was zu höherwertigen Materialien führt.

Alternative Kohlenstoffquellen

Forscher erforschen die Nutzung alternativer Kohlenstoffquellen wie Kohlendioxid und Kohlenmonoxid. Diese Quellen könnten potenziell die Umweltauswirkungen der CNT-Produktion verringern und den Prozess nachhaltiger machen.

Tragbare CVD-Systeme

Ein weiterer Schwerpunkt liegt in der Entwicklung tragbarer CVD-Systeme. Diese Systeme könnten die Produktion von CNTs für verschiedene Anwendungen vor Ort ermöglichen. Dies könnte erhebliche Vorteile für Branchen haben, die CNTs benötigen, aber keinen einfachen Zugang zu ihnen haben.

Verbesserte Effizienz und Skalierbarkeit

Insgesamt ist die Weiterentwicklung der CVD-Ofentechnologie von entscheidender Bedeutung, um den Bereich der CNTs voranzutreiben und ihr Potenzial in verschiedenen Branchen auszuschöpfen. Es werden Anstrengungen unternommen, die Effizienz und Skalierbarkeit der CNT-Produktion zu verbessern. Dazu gehört die Optimierung der Wachstumsrate von CVD-Diamanten und die Erzielung perfekter Diamantkristalle.

Synthetischer Diamant

Synthetischer Diamant aus großen Einkristallen und Nanometer-Diamantfilme sind ebenfalls Entwicklungsbereiche. Synthetischer Diamant aus großen Einkristallen hat die gleichen hervorragenden Eigenschaften wie natürlicher Diamant und kann mit Werkzeugen aus diesem Diamantmaterial eine hochpräzise Bearbeitung erreichen. Nanometerdiamant weist Eigenschaften von Nanometermaterialien und Diamantmaterialien auf und kann als Werkzeugbeschichtungsmaterial verwendet werden, um die Effizienz zu verbessern und die Werkzeuglebensdauer zu verlängern.

Die Zukunft der CVD-Ofentechnologie ist spannend und vielversprechend für den Fortschritt verschiedener Branchen.

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Ähnliche Artikel

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Vorstellung der Labor-Vakuum-Röhrenöfen

- Die Vielseitigkeit von Rohröfen: Ein Leitfaden zu ihren Anwendungen und Vorteilen

- PECVD-Ofen Eine Lösung mit geringem Stromverbrauch und niedriger Temperatur für weiche Materie

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)