Inhaltsübersicht

Einführung

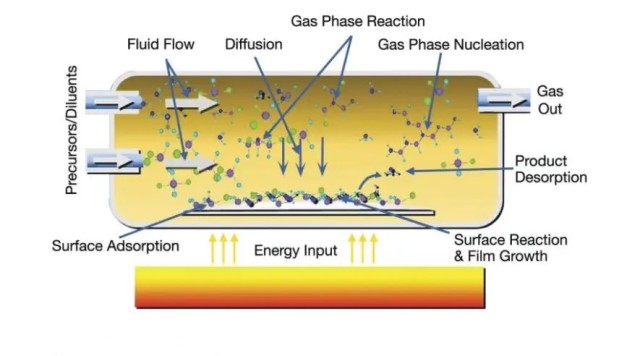

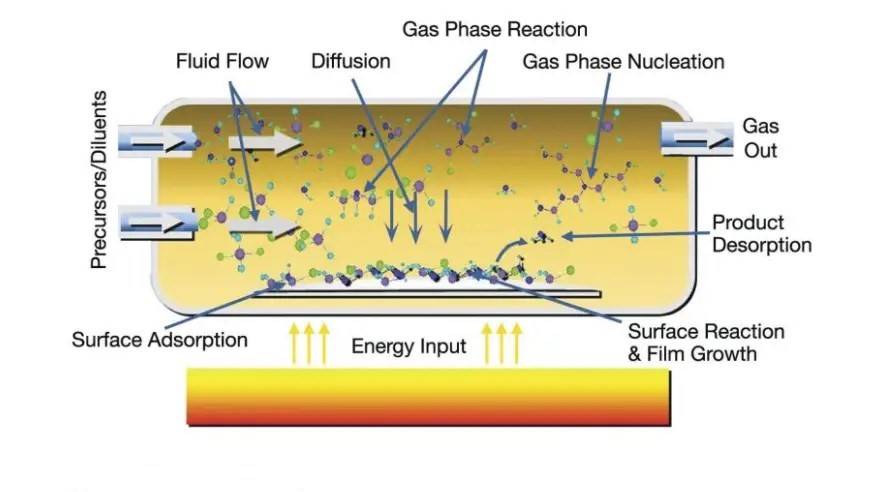

Die chemische Gasphasenabscheidung (CVD) ist ein vielseitiges Verfahren zur Abscheidung von Dünnschichten, bei dem ein gasförmiges Ausgangsmaterial in ein festes Material umgewandelt wird. Sie bietet mehrere Vorteile, darunter die Fähigkeit, qualitativ hochwertige Schichten mit präziser Kontrolle über ihre Eigenschaften und Skalierbarkeit für großflächige Abscheidungen herzustellen. Diese Eigenschaften machen CVD zu einer wichtigen Technologie in verschiedenen Branchen, von der Elektronik bis zur Biomedizintechnik.

Vorteile von CVD

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein vielseitiges Verfahren zur Abscheidung von Dünnschichten, das zahlreiche Vorteile bietet, so dass es bei der Herstellung von Halbleitern, Mikroelektronik und modernen Werkstoffen weit verbreitet ist. Hier sind einige der wichtigsten Vorteile von CVD:

-

Hochwertige Schichten: CVD erzeugt dünne Schichten mit hervorragender Homogenität, Reinheit und Kornstruktur. Die kontrollierten chemischen Reaktionen im Abscheidungsprozess führen zu Schichten mit gleichbleibenden Eigenschaften, minimieren Defekte und verbessern die Gesamtleistung und Zuverlässigkeit der abgeschiedenen Materialien.

-

Präzise Kontrolle: CVD ermöglicht eine präzise Steuerung der Schichtdicke, der Zusammensetzung und der Eigenschaften durch die Einstellung von Prozessparametern wie Temperatur, Druck, Konzentration der Ausgangsstoffe und Gasflussraten. Dieses Maß an Kontrolle ermöglicht die Anpassung der Dünnschichten an die spezifischen Anforderungen der verschiedenen Anwendungen.

-

Skalierbarkeit: CVD eignet sich für die großflächige Abscheidung und ist damit ideal für industrielle Anwendungen. Der konforme Charakter des Abscheidungsprozesses ermöglicht eine gleichmäßige Bedeckung selbst auf komplexen Substraten mit hohen Seitenverhältnissen und gewährleistet gleichbleibende Schichteigenschaften auf der gesamten Oberfläche.

-

Konforme Abscheidung: CVD weist eine hervorragende Konformität auf und ermöglicht die Abscheidung dünner Schichten, die komplexe Oberflächentopografien, einschließlich Strukturen mit hohem Aspektverhältnis und Gräben, gleichmäßig abdecken. Diese konforme Bedeckung ist entscheidend für Anwendungen, bei denen gleichmäßige Schichteigenschaften wichtig sind, wie z. B. in der Mikroelektronik und bei Halbleiterbauelementen.

-

Verarbeitung bei niedrigen Temperaturen: CVD-Verfahren können bei relativ niedrigen Temperaturen durchgeführt werden, was für die Abscheidung dünner Schichten auf Substraten, die empfindlich auf hohe Temperaturen reagieren, von Vorteil ist. Diese Niedrigtemperaturverarbeitung trägt dazu bei, die thermische Schädigung zu minimieren und die Integrität der Substratmaterialien zu erhalten.

-

Breites Spektrum an Materialien: Mit CVD kann eine breite Palette von Materialien abgeschieden werden, darunter Metalle, Halbleiter, Isolatoren und Dielektrika. Dank dieser Vielseitigkeit eignet sich CVD für eine Vielzahl von Anwendungen, von elektronischen Geräten bis hin zu optischen Beschichtungen und energiebezogenen Materialien.

-

Flexibilität und Anpassungsfähigkeit: CVD-Verfahren können durch die Wahl der Ausgangsstoffe, der Abscheidetemperatur und anderer Prozessparameter an spezifische Anforderungen angepasst werden. Diese Flexibilität ermöglicht die Optimierung der Schichteigenschaften für unterschiedliche Anwendungen und Materialien.

Nachteile von CVD

CVD bietet zahlreiche Vorteile, hat aber auch einige Nachteile, die es zu berücksichtigen gilt. Dazu gehören:

1. Hohe Kosten:

CVD-Anlagen und Vorläufergase können teuer sein, insbesondere bei Hochtemperaturverfahren. Die hohen Kosten für die Ausrüstung, einschließlich Vakuumpumpen, Gasflusssteuerungen und Hochtemperaturöfen, können für einige Anwendungen eine erhebliche Einstiegshürde darstellen.

2. Giftige Nebenprodukte:

Bei der CVD werden häufig giftige Gase wie Silan und Ammoniak verwendet. Diese Gase können eine Gefahr für die menschliche Gesundheit und Sicherheit darstellen und erfordern eine angemessene Belüftung und Sicherheitsvorkehrungen. Die ordnungsgemäße Handhabung und Entsorgung dieser Gase ist entscheidend für eine sichere Arbeitsumgebung.

3. Empfindlichkeit gegenüber Parametern:

CVD ist empfindlich gegenüber Prozessparametern, einschließlich Temperatur, Druck, Gasdurchfluss und Substratvorbereitung. Eine sorgfältige Optimierung und Kontrolle dieser Parameter ist unerlässlich, um die gewünschten Schichteigenschaften zu erzielen. Geringe Schwankungen dieser Parameter können sich erheblich auf die Qualität und Leistung der abgeschiedenen Schicht auswirken.

4. Langsame Abscheidungsraten:

CVD-Verfahren können im Vergleich zu anderen Abscheidetechniken relativ langsam sein. Die langsamen Abscheidungsraten können ein limitierender Faktor für Großserienanwendungen sein, bei denen der Durchsatz entscheidend ist.

5. Erfordernis spezieller Fachkenntnisse:

Der Betrieb von CVD-Anlagen und die Optimierung von Prozessparametern erfordern spezielle Kenntnisse und Erfahrungen. Dies kann eine Herausforderung für Unternehmen darstellen, die nicht über die erforderlichen internen Fähigkeiten verfügen, und kann die Auslagerung oder Einstellung von Fachpersonal erfordern.

Trotz dieser Nachteile bleibt CVD eine wichtige Technologie für die Herstellung fortschrittlicher Materialien und Geräte, da sich damit hochwertige, konforme Schichten mit präziser Kontrolle der Schichteigenschaften herstellen lassen. Laufende Forschungs- und Entwicklungsarbeiten konzentrieren sich auf die Bewältigung dieser Herausforderungen und die Verbesserung der Effizienz, Kostenwirksamkeit und Sicherheit von CVD-Verfahren.

Mögliche neue Anwendungen von CVD

Die chemische Gasphasenabscheidung (CVD) ist ein vielseitiges und weit verbreitetes Herstellungsverfahren, das auf viele verschiedene Anwendungen zugeschnitten werden kann. In den letzten Jahren wurde CVD zunehmend zur Herstellung neuer Materialien und Geräte mit verbesserten Eigenschaften eingesetzt.

Einige der potenziellen neuen Anwendungen der CVD sind:

- Energie: CVD kann zur Herstellung von Dünnschicht-Solarzellen, Beschichtungen für Turbinenschaufeln und Brennstoffzellen verwendet werden.

- Biomedizin: CVD kann zur Herstellung biokompatibler Beschichtungen für medizinische Implantate, Arzneimittelverabreichungssysteme und Gerüste für die Gewebezüchtung eingesetzt werden.

- Umwelttechnik: CVD kann zur Herstellung von Membranen für die Wasseraufbereitung, Entsalzung und Luftreinhaltung eingesetzt werden.

CVD ist ein kostengünstiges und skalierbares Verfahren, mit dem sich hochwertige Materialien mit maßgeschneiderten Eigenschaften herstellen lassen. Daher dürfte die CVD in den kommenden Jahren eine immer wichtigere Rolle bei der Entwicklung neuer Technologien spielen.

Energie

CVD ist eine vielversprechende Technologie für die Herstellung von Dünnschicht-Solarzellen. Dünnschicht-Solarzellen sind leicht, flexibel und können kostengünstiger hergestellt werden als herkömmliche Zellen auf Siliziumbasis. Mit CVD kann eine Vielzahl von Materialien auf ein Substrat aufgebracht werden, darunter Silizium, Cadmiumtellurid und Kupfer-Indium-Gallium-Selenid. Mit diesen Materialien lassen sich Solarzellen mit hohem Wirkungsgrad und niedrigen Kosten herstellen.

CVD wird auch zur Entwicklung von Beschichtungen für Turbinenschaufeln eingesetzt. Diese Beschichtungen können die Effizienz und Haltbarkeit von Turbinenschaufeln verbessern, was zu erheblichen Einsparungen bei den Treibstoffkosten führen kann. CVD-Beschichtungen können sowohl auf neue als auch auf bestehende Turbinenschaufeln aufgebracht werden, und sie können auf die spezifischen Anforderungen der jeweiligen Anwendung zugeschnitten werden.

Biomedizinische Anwendungen

CVD ist eine vielseitige Technologie, mit der sich eine breite Palette biokompatibler Materialien herstellen lässt. Diese Materialien können zur Herstellung von medizinischen Implantaten, Medikamentenverabreichungssystemen und Gerüsten für die Gewebezüchtung verwendet werden.

CVD-Beschichtungen können zur Verbesserung der Biokompatibilität von medizinischen Implantaten eingesetzt werden. Diese Beschichtungen können verhindern, dass das Implantat vom Körper abgestoßen wird, und sie können auch das Risiko einer Infektion verringern. CVD-Beschichtungen können auf eine Vielzahl von Materialien aufgebracht werden, darunter Metalle, Keramiken und Polymere.

CVD kann auch zur Herstellung von Medikamentenverabreichungssystemen verwendet werden. Mit diesen Systemen können Medikamente an bestimmte Körperteile abgegeben werden, und sie können auch dazu verwendet werden, die Freisetzung von Medikamenten über einen bestimmten Zeitraum zu steuern. CVD-Arzneimittelabgabesysteme können aus einer Vielzahl von Materialien hergestellt werden, darunter Polymere, Keramiken und Metalle.

Gerüste für die Gewebezüchtung werden zur Schaffung von neuem Gewebe und Organen verwendet. Mittels CVD können Gerüste aus einer Vielzahl von Materialien hergestellt werden, darunter Polymere, Keramiken und Metalle. Diese Gerüste können so gestaltet werden, dass sie das Wachstum neuen Gewebes fördern, und sie können zur Behandlung einer Vielzahl von Krankheiten und Verletzungen eingesetzt werden.

Umwelt

CVD kann zur Herstellung von Membranen für die Wasseraufbereitung, die Entsalzung und die Luftreinhaltung verwendet werden. Mit diesen Membranen lassen sich Verunreinigungen aus Wasser und Luft entfernen, und sie können auch zur Rückgewinnung wertvoller Ressourcen eingesetzt werden.

CVD-Membranen können aus einer Vielzahl von Materialien hergestellt werden, darunter Polymere, Keramiken und Metalle. Diese Membranen können so gestaltet werden, dass sie den spezifischen Anforderungen der jeweiligen Anwendung entsprechen.

CVD ist eine vielversprechende Technologie für die Herstellung neuer Materialien und Geräte mit verbesserten Eigenschaften. Es ist daher zu erwarten, dass CVD in den kommenden Jahren eine immer wichtigere Rolle bei der Entwicklung neuer Technologien spielen wird.

Schlussfolgerung

Die chemische Gasphasenabscheidung (CVD) bietet erhebliche Vorteile bei der Abscheidung von Dünnschichten, wie z. B. hohe Schichtqualität, präzise Kontrolle und Skalierbarkeit. Trotz der Herausforderungen wie hoher Kosten, giftiger Nebenprodukte und empfindlicher Parameter machen die Vielseitigkeit und das Potenzial für neue Anwendungen die CVD zu einer wichtigen Technologie für alle Branchen. Laufende Forschungen und Weiterentwicklungen zielen darauf ab, diese Nachteile zu beseitigen und die Möglichkeiten der CVD in den Bereichen Energie, Biomedizin und Umwelt weiter auszubauen.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Ähnliche Artikel

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- PECVD verstehen: Ein Leitfaden zur plasmaunterstützten chemischen Gasphasenabscheidung

- Die Rolle von Plasma in PECVD-Beschichtungen

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)