Einführung in PECVD

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ist ein in der Halbleiterindustrie weit verbreitetes Verfahren zur Abscheidung dünner Schichten. Es kombiniert die Prinzipien der chemischen Gasphasenabscheidung (CVD) mit der Plasmatechnologie, um hochwertige Dünnschichten mit präziser Kontrolle über ihre Eigenschaften zu erzeugen. Anders als bei der konventionellen CVD wird bei der PECVD ein Plasma zur Verbesserung des Abscheidungsprozesses eingesetzt, was die Abscheidung einer größeren Anzahl von Materialien bei niedrigeren Temperaturen ermöglicht. Dieser Artikel bietet einen umfassenden Leitfaden für die PECVD, in dem die Grundsätze, Anwendungen, Vorteile und Grenzen des Verfahrens erläutert werden. Wir erörtern den Prozessablauf, die Plasmaquellen und die wichtigsten Parameter, die bei der PECVD zum Einsatz kommen, sowie ihre Rolle bei der Halbleiterherstellung und neue Anwendungen in anderen Branchen.

Das Prinzip der PECVD

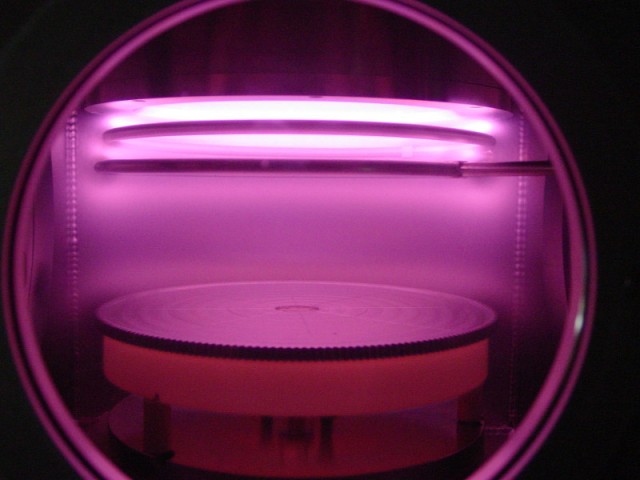

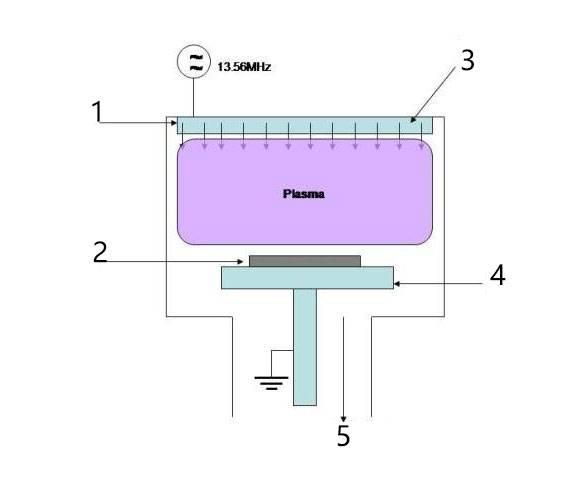

Bei der PECVD-Technologie wird ein Niedertemperaturplasma verwendet, um an der Kathode der Prozesskammer (d. h. dem Probenteller) eine Glimmentladung bei niedrigem Luftdruck zu erzeugen. Durch diese Glimmentladung oder einen alternativen Wärmeerzeuger wird die Temperatur der Probe auf ein vorbestimmtes Niveau angehoben, woraufhin eine kontrollierte Menge an Prozessgas eingeleitet wird. Dieses Gas durchläuft eine Reihe von chemischen und Plasmareaktionen, die in der Bildung eines festen Films auf der Oberfläche der Probe gipfeln.

Plasmaprozesse bei der Herstellung von Dünnschichten werden in der Regel auf drei Arten angewandt: Plasmaätzen, Plasmapfropfen neuer funktioneller Gruppen und plasmaunterstützte CVD.

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ist ein vielseitiges Herstellungsverfahren, bei dem Plasma eingesetzt wird, um die Reaktivität von organischen und anorganischen chemischen Monomeren für die Abscheidung von Dünnschichten zu erhöhen. Diese erhöhte Reaktivität ermöglicht die Verwendung einer breiten Palette von Materialien als Ausgangsstoffe, einschließlich solcher, die üblicherweise als inert gelten. PECVD bietet die Möglichkeit, Vorstufen in fester, flüssiger oder gasförmiger Form zu verwenden, was die einfache, schnelle und lösungsmittelfreie Herstellung von dünnen Schichten erleichtert.

Die plasmaunterstützte chemische Gasphasenabscheidung mit hoher Dichte (HDPECVD) findet in Abscheidungsanlagen statt, die zwei Energiequellen nutzen. Die eine ist ein kapazitiv gekoppeltes Plasma für die Vorspannung in direktem Kontakt mit dem Substrat, während die andere ein induktiv gekoppeltes Plasma als Stromquelle für den externen Generator ist. Die Stromquelle sorgt für eine effizientere Zersetzung der Vorläuferstoffe, was zu einer höheren Plasmadichte und Reaktionsgeschwindigkeit führt.

Andere Arten von PECVD-Plasmaquellen sind:

- Mittelfrequenz-AC und gepulster DC: Sie werden in großflächigen industriellen PECVD-Beschichtungsanlagen eingesetzt, um ein Plasma entweder auf zwei parallelen Elektroden oder direkt auf dem Substrat selbst zu erzeugen. Eine häufige Anwendung ist die Abscheidung von SiOx auf Teilen für Korrosions- und hydrophobe Beschichtungen, wobei zwei Elektroden und eine Hochspannungs-Mittelfrequenz-AC-Entladung zur Steuerung des PECVD-Prozesses verwendet werden.

- Gepulste Gleichstromvorspannung: Wird bei DLC-Beschichtungen in der Regel auf die Teile selbst aufgebracht. Dadurch wird um die Teile herum ein Plasma erzeugt, das die Abscheidung von DLC aus Acetylen oder anderen Kohlenwasserstoffgasen bewirkt.

PECVD-Anwendungen und Materialien

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ist ein vielseitiges Abscheidungsverfahren, das eine präzise Steuerung des Abscheidungsprozesses ermöglicht und die Herstellung dünner Schichten mit maßgeschneiderten Eigenschaften erlaubt. Diese Technologie findet breite Anwendung in verschiedenen Industriezweigen, unter anderem in folgenden Bereichen

-

Halbleiterherstellung: PECVD wird in großem Umfang bei der Herstellung von Halbleiterbauelementen eingesetzt und dient als wichtige Abscheidungsmethode für Gate-Dielektrika, Passivierungsschichten und Zwischenverbindungen.

-

Herstellung von Solarzellen: PECVD spielt eine zentrale Rolle bei der Herstellung von Solarzellen und photovoltaischen Geräten. Seine Fähigkeit, dünne, gleichmäßige Schichten über große Oberflächenbereiche abzuscheiden, macht es zu einer idealen Wahl für die Herstellung von Antireflexionsschichten und anderen Funktionsschichten in Solarzellen.

-

Optische Beschichtungen: PECVD wird bei der Herstellung optischer Beschichtungen eingesetzt, wie z. B. bei Sonnenbrillen, getönten optischen Geräten und Fotometern. Durch die präzise Steuerung der Plasmaparameter können der Brechungsindex und andere optische Eigenschaften der abgeschiedenen Schichten fein abgestimmt werden, was zu Beschichtungen mit den gewünschten optischen Eigenschaften führt.

-

Lebensmittelverpackungen: PECVD ist in der Lebensmittelverpackungsindustrie weit verbreitet und ermöglicht die Abscheidung dichter, inerter Beschichtungen auf Verpackungsmaterialien wie Kartoffelchip-Tüten. Diese Beschichtungen bieten hervorragende Barriereeigenschaften, schützen den Inhalt vor dem Eindringen von Feuchtigkeit und Sauerstoff und verlängern so die Haltbarkeit des Produkts.

-

Biomedizinische Geräte: PECVD wird bei der Herstellung von biomedizinischen Geräten, wie z. B. medizinischen Implantaten, eingesetzt. Die Fähigkeit, biokompatible, hochreine Schichten mit maßgeschneiderten Eigenschaften abzuscheiden, macht PECVD zu einer attraktiven Wahl für Anwendungen, die Biokompatibilität und Funktionalität erfordern.

Gängige PECVD-Materialien

Mit PECVD kann eine breite Palette von Materialien abgeschieden werden, darunter:

-

Siliziumnitrid (SiN): SiN ist ein gängiges Material, das durch PECVD abgeschieden wird und für seine hervorragenden dielektrischen Eigenschaften, seine hohe thermische Stabilität und seine geringe elektrische Leitfähigkeit bekannt ist. Es findet Anwendung in Halbleitergeräten, biomedizinischen Geräten und optischen Beschichtungen.

-

Siliziumdioxid (SiO2): SiO2 ist ein weiteres häufig bei der PECVD abgeschiedenes Material. Es ist ein transparentes dielektrisches Material mit guten elektrischen Isolationseigenschaften. SiO2 wird häufig in der Halbleiterherstellung, für optische Beschichtungen und als Schutzschicht verwendet.

-

Amorphes Silizium (a-Si): a-Si ist eine nichtkristalline Form von Silizium mit einzigartigen elektronischen Eigenschaften. Es wird für die Herstellung von Dünnschicht-Solarzellen, Fotodetektoren und Anzeigegeräten verwendet.

-

Diamantähnlicher Kohlenstoff (DLC): DLC ist ein kohlenstoffbasiertes Material mit diamantähnlichen Eigenschaften, einschließlich hoher Härte und geringer Reibung. PECVD wird zur Abscheidung von DLC-Beschichtungen für Anwendungen wie Schneidwerkzeuge, verschleißfeste Oberflächen und biomedizinische Implantate eingesetzt.

-

Metalle: PECVD kann auch zur Abscheidung von Metallschichten wie Aluminium und Kupfer verwendet werden. Diese Schichten finden Anwendung in elektrischen Verbindungen, Elektroden und anderen elektronischen Komponenten.

PECVD-Prozessparameter

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ist ein Verfahren zur Abscheidung von Dünnschichten, bei dem ein Plasma zur Verstärkung der chemischen Reaktionen im Abscheidungsprozess eingesetzt wird. PECVD ist in der Halbleiterindustrie weit verbreitet, um eine Vielzahl von Materialien abzuscheiden, darunter Siliziumnitrid, Siliziumdioxid und Polysilizium.

Zu den wichtigsten Prozessparametern bei der PECVD gehören:

- Druck: Der Druck in der Abscheidekammer beeinflusst die mittlere freie Weglänge der reaktiven Stoffe und die Abscheiderate.

- Temperatur: Die Temperatur des Substrats beeinflusst die Oberflächenmobilität der reaktiven Stoffe und die Kristallinität der abgeschiedenen Schicht.

- Gasflussraten: Die Durchflussraten der Vorläufergase beeinflussen die Zusammensetzung und die Eigenschaften der abgeschiedenen Schicht.

- Plasmaleistung: Die Plasmaleistung beeinflusst die Energie des Plasmas und die Abscheiderate.

Die Optimierung der PECVD-Prozessparameter ist entscheidend für das Erreichen der gewünschten Schichteigenschaften. Beispielsweise kann die Abscheidungsrate durch Erhöhung der Plasmaleistung oder der Durchflussrate der Vorläufergase gesteigert werden. Die Schichtdicke lässt sich durch Anpassung der Abscheidungszeit steuern. Die Schichtzusammensetzung lässt sich durch Anpassung der Durchflussraten der Vorläufergase steuern.

PECVD ist ein vielseitiges Verfahren zur Abscheidung von Dünnschichten, mit dem sich eine Vielzahl von Materialien mit unterschiedlichen Eigenschaften abscheiden lassen. Durch Optimierung der Prozessparameter lassen sich mit PECVD hochwertige Schichten für eine Vielzahl von Anwendungen herstellen.

Herausforderungen und Fehlersuche bei PECVD

PECVD ist ein komplexer Prozess, und es gibt eine Reihe von Herausforderungen, die während der Abscheidung auftreten können. Zu diesen Herausforderungen gehören:

- Ungleichmäßigkeit: Die abgeschiedene Schicht ist möglicherweise nicht einheitlich in Dicke oder Zusammensetzung auf dem Substrat.

- Nadelstiche: Die abgeschiedene Schicht kann Nadellöcher enthalten, d. h. kleine Löcher, durch die Gase oder Flüssigkeiten in die Schicht eindringen können.

- Rissbildung: Die abgeschiedene Schicht kann reißen, wenn sie übermäßiger Belastung ausgesetzt wird.

- Verunreinigung: Die abgeschiedene Schicht kann mit Verunreinigungen aus den Prozessgasen oder der Abscheidekammer verunreinigt sein.

Diese Probleme können durch die Optimierung der Prozessparameter und die Anwendung geeigneter Techniken zur Fehlerbehebung gelöst werden. So lassen sich beispielsweise Ungleichmäßigkeiten durch Erhöhung der Substrattemperatur oder durch Verwendung eines rotierenden Substrathalters verringern. Pinholing lässt sich durch eine Erhöhung des Abscheidungsdrucks oder durch die Verwendung eines reineren Precursorgases verringern. Die Rissbildung lässt sich durch Verringerung der Abscheidungsrate oder durch Verwendung eines Substrats mit einem niedrigeren Wärmeausdehnungskoeffizienten verringern. Verunreinigungen lassen sich durch eine sauberere Abscheidekammer und die Verwendung reinerer Precursor-Gase verringern.

PECVD-Ausrüstung und -Systeme

PECVD (Plasma Enhanced Chemical Vapor Deposition)-Anlagen und -Systeme sind wichtige Werkzeuge in der modernen Halbleiterfertigung. Sie bieten eine hervorragende Schichtgleichmäßigkeit, eine Verarbeitung bei niedrigen Temperaturen und einen hohen Durchsatz. Diese Systeme werden für verschiedene Anwendungen eingesetzt, u. a. für die Abscheidung von Dünnschichten für mikroelektronische Geräte, photovoltaische Zellen und Anzeigetafeln.

Arten von PECVD-Reaktoren

PECVD-Reaktoren lassen sich nach der Methode zur Erzeugung des Plasmas einteilen:

-

kapazitiv gekoppeltes Plasma (CCP): Das Plasma wird zwischen zwei Elektroden erzeugt, wobei sich das Substrat auf einer der Elektroden befindet.

-

Induktiv gekoppeltes Plasma (ICP): Das Plasma wird mit Hilfe einer Induktionsspule erzeugt, die um die Beschichtungskammer gewickelt ist.

-

Mikrowellenplasma (MWP): Das Plasma wird mit Hilfe von Mikrowellen erzeugt.

Methoden der Plasmaerzeugung

Bei PECVD-Verfahren wird Plasma in der Regel durch Anlegen einer Spannung an Elektroden erzeugt, die in ein Gas mit niedrigem Druck eingebettet sind. PECVD-Anlagen können Plasma auf unterschiedliche Weise erzeugen, z. B. durch Hochfrequenz (RF), Mittelfrequenz (MF), gepulsten Gleichstrom oder reinen Gleichstrom. Die von der Stromquelle gelieferte Energie aktiviert das Gas oder den Dampf und bildet Elektronen, Ionen und neutrale Radikale.

In-situ-Überwachungs- und Kontrollsysteme

In-situ-Überwachungs- und Kontrollsysteme sind für die Gewährleistung der Qualität und Gleichmäßigkeit von PECVD-Schichten unerlässlich. Diese Systeme können verschiedene Parameter überwachen, darunter:

- Plasmaparameter (z. B. Elektronendichte, Ionenenergie)

- Gasflussraten

- Temperatur

- Schichtdicke

Durch die Überwachung und Steuerung dieser Parameter können PECVD-Anlagen den Abscheidungsprozess optimieren und qualitativ hochwertige Schichten mit präziser Kontrolle über ihre Eigenschaften herstellen.

PECVD-Anwendungen in der Halbleiterherstellung

Die plasmagestützte chemische Gasphasenabscheidung (PECVD) ist ein entscheidender Prozess in der modernen Halbleiterfertigung, der die Abscheidung funktioneller dünner Schichten mit kontrollierter Dicke, chemischer Zusammensetzung und Eigenschaften ermöglicht. PECVD bietet mehrere Vorteile gegenüber herkömmlichen CVD-Verfahren (Chemical Vapor Deposition), darunter eine hervorragende Schichtgleichmäßigkeit, eine Verarbeitung bei niedrigen Temperaturen und ein hoher Durchsatz.

Die Rolle der PECVD bei der Halbleiterherstellung

PECVD spielt eine entscheidende Rolle bei der Herstellung verschiedener Halbleiterkomponenten. Zu seinen Anwendungen gehören:

-

Abscheidung von Gate-Oxiden: PECVD wird zur Abscheidung hochwertiger Gate-Oxide in Metall-Oxid-Halbleiter (MOS)-Transistoren verwendet. Diese Oxide fungieren als Isolatoren zwischen der Gate-Elektrode und dem Halbleiterkanal und steuern den Stromfluss im Bauelement.

-

Passivierungsschichten: PECVD wird eingesetzt, um Passivierungsschichten über Halbleiterbauelementen abzuscheiden, um sie vor Verunreinigungen aus der Umwelt zu schützen und die Zuverlässigkeit der Bauelemente zu verbessern. Diese Schichten bestehen in der Regel aus Siliziumnitrid oder Siliziumdioxid und verhindern die Diffusion von Verunreinigungen und Feuchtigkeit in den Halbleiter.

-

Herstellung von Zwischenverbindungen: PECVD wird zur Abscheidung von Metallverbindungen in integrierten Schaltungen (ICs) verwendet. Diese Verbindungen stellen die elektrische Verbindung zwischen verschiedenen Komponenten auf dem Chip her und bestehen in der Regel aus Materialien wie Kupfer oder Aluminium.

Vorteile von PECVD für Halbleiteranwendungen

PECVD bietet mehrere Vorteile für Halbleiteranwendungen:

-

Verarbeitung bei niedrigen Temperaturen: Mit PECVD können dünne Schichten bei deutlich niedrigeren Temperaturen als bei herkömmlichen CVD-Verfahren abgeschieden werden. Dies ist für die Halbleiterherstellung von entscheidender Bedeutung, da hohe Temperaturen empfindliche Bauteilstrukturen beschädigen können.

-

Ausgezeichnete Schichtgleichmäßigkeit: PECVD erzeugt sehr gleichmäßige dünne Schichten mit gleichmäßiger Dicke und Zusammensetzung auf der gesamten Substratoberfläche. Diese Gleichmäßigkeit ist entscheidend für die Leistung und Zuverlässigkeit der Bauelemente.

-

Hohe Abscheideraten: PECVD bietet im Vergleich zu herkömmlichen CVD-Verfahren hohe Abscheideraten und ermöglicht so eine effiziente und kostengünstige Herstellung von Halbleiterbauelementen.

-

Breites Spektrum an Materialien: Mit PECVD kann eine breite Palette von Materialien abgeschieden werden, darunter Isolatoren, Leiter und Halbleiter. Durch diese Vielseitigkeit eignet sich das Verfahren für verschiedene Anwendungen in der Halbleiterfertigung.

-

In-situ-Prozesskontrolle: PECVD-Systeme verfügen häufig über In-situ-Prozessüberwachungs- und -Regelungsfunktionen, die eine Echtzeitanpassung der Abscheidungsparameter zur Optimierung der Schichteigenschaften ermöglichen.

Fazit

PECVD ist ein entscheidender Prozess in der modernen Halbleiterfertigung, der eine einzigartige Kombination von Vorteilen bietet, wie z. B. die Verarbeitung bei niedrigen Temperaturen, eine hervorragende Schichtgleichmäßigkeit, hohe Abscheidungsraten und eine breite Palette von Materialien. Da die Nachfrage nach fortschrittlichen elektronischen Geräten weiter steigt, werden PECVD-Anlagen in der Halbleiterindustrie eine immer wichtigere Rolle spielen.

Zukünftige Trends bei PECVD

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ist ein Verfahren zur Dünnschichtabscheidung, das Plasmaenergie mit der chemischen Gasphasenabscheidung (CVD) kombiniert. Dieses Hybridverfahren bietet gegenüber der herkömmlichen CVD mehrere Vorteile, darunter niedrigere Abscheidungstemperaturen, höhere Abscheidungsraten und verbesserte Schichteigenschaften.

Infolgedessen wird PECVD zunehmend bei der Herstellung einer breiten Palette elektronischer Geräte eingesetzt, darunter Halbleiter, Fotovoltaikzellen und Anzeigetafeln.

Die Zukunft,PECVD voraussichtlich auch in Zukunft eine wichtige Rolle in der Elektronikindustrie spielen. Mehrere neue Anwendungen und Fortschritte treiben das Wachstum des PECVD-Marktes an, darunter

- Neue Materialien: Mit PECVD lässt sich eine breite Palette von Materialien abscheiden, darunter Metalle, Halbleiter, Dielektrika und Polymere. Diese Vielseitigkeit macht PECVD zu einer attraktiven Option für eine Vielzahl von Anwendungen, darunter fortschrittliches Packaging, Photonik und Mikroelektronik.

- Integration mit anderen Abscheidungstechniken: PECVD kann mit anderen Abscheidetechniken wie der physikalischen Gasphasenabscheidung (PVD) und der Atomlagenabscheidung (ALD) kombiniert werden, um komplexe Mehrschichtstrukturen zu erzeugen. Diese Integration ermöglicht die Herstellung von Bauteilen mit maßgeschneiderten Eigenschaften und verbesserter Leistung.

- Forschung und Entwicklung: Die laufenden Forschungs- und Entwicklungsarbeiten konzentrieren sich auf die Verbesserung der Leistung von PECVD-Systemen und die Erweiterung ihres Anwendungsspektrums. Es wird erwartet, dass diese Forschung zur Entwicklung neuer PECVD-Verfahren und -Materialien führen wird, die die Herstellung von Bauelementen der nächsten Generation ermöglichen werden.

Es wird erwartet, dass der PECVD-Markt in den kommenden Jahren erheblich wachsen wird. Dieses Wachstum wird durch die steigende Nachfrage nach fortschrittlichen elektronischen Bauelementen, die Entwicklung neuer Materialien und Verfahren sowie die Integration von PECVD mit anderen Abscheidetechniken vorangetrieben.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Ähnliche Artikel

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- Die Rolle von Plasma in PECVD-Beschichtungen

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

- Ein umfassender Leitfaden zur Wartung von PECVD-Geräten