Einführung:

PECVD (Plasma Enhanced Chemical Vapour Deposition) ist eine beliebte Technik, die in der Halbleiterindustrie zur Abscheidung dünner Filme auf einem Substrat verwendet wird. Dieser Prozess findet in einer Vakuumkammer statt, in der durch Anlegen elektrischer Energie an ein Gasgemisch ein Plasma erzeugt wird. Das Plasma enthält hochreaktive Spezies, die mit der Oberfläche des Substrats reagieren und zur Ablagerung eines dünnen Films führen. PECVD ist eine Lösung mit niedriger Temperatur und geringem Stromverbrauch und eignet sich daher ideal für die Abscheidung dünner Filme auf weichem Material. In diesem Blogbeitrag werden wir die Vorteile von PECVD untersuchen und wie es für Anwendungen mit weicher Materie eingesetzt werden kann.

Inhaltsverzeichnis

PECVD:

PECVD oder plasmaunterstützte chemische Gasphasenabscheidung ist ein Verfahren zur Abscheidung dünner Filme aus verschiedenen Materialien auf einem Substrat. PECVD-Öfen sind eine Lösung mit geringem Stromverbrauch und niedriger Temperatur für die Abscheidung weicher Materie in Laborgeräten.

Die Notwendigkeit von PECVD

PECVD ist eine Variante von LPCVD, bei der ein Plasma verwendet wird, um die Substrattemperatur auf weniger als 300 °C zu senken. Dies wurde entwickelt, um den Anforderungen des Komplementär-MOS-Herstellungsprozesses (CMOS) gerecht zu werden, bei dem hochwertige Dielektrika als Isolationsschichten zwischen den Metallverbindungsbahnen erforderlich waren, die LPCVD-Temperatur jedoch für integrierte Schaltkreise in ihren späteren Herstellungsstadien zu hoch war.

Der PECVD-Prozess

Bei PECVD-Prozessen werden Glimmentladungsplasmen in Kammern aufrechterhalten, in denen gleichzeitig chemische Reaktionen in der Dampfphase und Filmabscheidung stattfinden. Der PECVD-Prozess nutzt sowohl Wärmeenergie als auch HF-induzierte Glimmentladung, um die chemischen Reaktionen zu steuern. Die Glimmentladung erzeugt freie Elektronen, die mit Reaktionsgasen kollidieren und diese dissoziieren, um die Reaktion auszulösen und den festen Film auf dem Substrat abzuscheiden.

Vorteile von PECVD

PECVD hat viele Vorteile gegenüber anderen Abscheidungstechniken. Da es sich um ein Niedertemperaturverfahren handelt, eignet es sich für die Abscheidung weicher Materialien, die hohen Temperaturen nicht standhalten. Der geringe Energiebedarf von PECVD macht es zu einer wirtschaftlichen Option, da es weniger Energie verbraucht als andere Abscheidungstechniken. PECVD ermöglicht auch die Abscheidung von Filmen mit kontrollierter Dicke und Zusammensetzung und eignet sich daher ideal für Anwendungen, bei denen eine präzise Kontrolle erforderlich ist.

Die abgeschiedenen Dünnfilme weisen außerdem gute dielektrische Eigenschaften, geringe mechanische Belastung, eine gute konforme Stufenabdeckung und eine hervorragende Gleichmäßigkeit auf, die durch den PECVD-Prozess gewährleistet werden.

PECVD vs. CVD

PECVD ähnelt CVD oder Chemical Vapour Deposition, erfordert jedoch nicht die Erzeugung eines Plasmas. Stattdessen wird eine Gas- oder Dampfmischung in eine Vakuumkammer eingeleitet und dann auf eine hohe Temperatur erhitzt, um die chemische Reaktion auszulösen, die das gewünschte Material auf dem Substrat abscheidet. PECVD wird häufig in der Halbleiter- und Solarzellenfertigung eingesetzt.

Herausforderungen von PECVD

Obwohl das Plasmasystem eine Umgebung mit niedriger Temperatur für die Abscheidung schafft, hat es seine eigenen Nachteile für den Herstellungsprozess. Das Plasmasystem ionisiert die Gase und treibt sie in eine bestimmte Richtung, um das Material abzuscheiden. Die Plasmagase kollidieren mit der Oberfläche und das Plasma könnte die Filme beschädigen. Daher können sich die Geräte während des Prozesses verschlechtern.

Das andere Problem besteht darin, dass das Plasmagas immer Wasserstoff in Plasmanitriden enthält. Der Wasserstoff im Plasmagas kann mit Silizium oder Stickstoff zu Si-H und SiNH reagieren. Dies kann viele Eigenschaften der Geräte beeinflussen, einschließlich UV-Absorption, Stabilität, mechanische Beanspruchung, elektrische Leitfähigkeit usw.

Anwendungen

PECVD ist eine vielseitige Technik und kann für die Abscheidung einer Vielzahl von Materialien verwendet werden, darunter Polymere, Metalle und Keramiken. PECVD hat ein breites Anwendungsspektrum, darunter Elektronik, Optik und biomedizinische Technik.

Zusammenfassend lässt sich sagen, dass PECVD-Öfen eine ideale Lösung für die Abscheidung weicher Materie in Laborgeräten sind. Das PECVD-Verfahren ist vielseitig, energieeffizient und ermöglicht eine präzise Kontrolle der Filmdicke und -zusammensetzung. Allerdings hat der Prozess seine Grenzen und Herausforderungen.

Vorteile von PECVD:

PECVD (Plasma Enhanced Chemical Vapour Deposition) ist eine äußerst vielseitige Technologie, die gegenüber anderen Abscheidungstechniken erhebliche Vorteile bietet. Hier sind einige der wichtigsten Vorteile von PECVD:

Niedrige Abscheidungstemperatur

PECVD arbeitet bei niedrigen Temperaturen, typischerweise zwischen 100 und 400 Grad Celsius. Dies bedeutet, dass weiche Materialien wie Polymere beschichtet werden können, ohne dass die Gefahr einer Beschädigung durch hohe Temperaturen besteht. Darüber hinaus führt die Niedertemperaturabscheidung zu einer Verringerung der Spannung zwischen den dünnen Filmschichten, was eine stärkere Bindung ermöglicht.

Hohe Abscheidungseffizienz

PECVD weist im Vergleich zu anderen Abscheidungstechniken eine hohe Abscheidungseffizienz auf. Das durch das elektrische Feld erzeugte Plasma ionisiert die Gasmoleküle und erzeugt ein Plasma. Die energiereichen Teilchen im Plasma zeigen eine hohe Aktivität im elektrischen Entladungsfeld mit schneller chemischer Reaktionsgeschwindigkeit und hoher Abscheidungseffizienz. Die energiereichen Teilchen weisen in der Kathodenabfallzone, dem Konzentrationsbereich für chemische Reaktionen, stets eine hohe Aktivität auf. Die Reaktionen finden hauptsächlich auf der Kathodenoberfläche statt, was sich positiv auf die Erhöhung der Abscheidungsrate und die Verringerung des Verlusts von Reaktanten an der Wand der Abscheidungskammer auswirkt.

Kontrollierbare Parameter

PECVD verfügt über mehrere steuerbare Parameter, darunter Entladungsmethoden, Entladungsspannung, Stromdichte, Belüftungsmethode usw. Durch die Optimierung dieser Parameter ist es möglich, hervorragendere Verbunddünnschichtmaterialien zu erhalten. Dies macht PECVD zu einer hochgradig anpassbaren Abscheidungstechnik, die auf spezifische Material- und Substratanforderungen zugeschnitten werden kann.

Elektromagnetisches Feld

Bei der mehratomigen Gasentladung können das elektrische Feld, das magnetische Feld und das elektromagnetische Feld weiterhin verwendet werden, um die Bewegung geladener Teilchen im Plasma einzuschränken und die Energie, elektronische Dichte und Bewegungsrichtung der geladenen Teilchen zu steuern. Bisher wurden verschiedene PECVD-Technologien entwickelt.

Große Auswahl an Materialien und Substraten

PECVD hat den Vorteil, dass eine breite Palette von Materialien, einschließlich Metallen, Oxiden und Nitriden, auf einer Vielzahl von Substraten, einschließlich Glas, Silizium und Polymeren, abgeschieden werden kann. Diese Flexibilität macht es zur idealen Wahl für eine Vielzahl von Anwendungen, einschließlich Mikroelektronik, Optoelektronik und Sensoren.

Hohe Ablagerungsraten

Im Vergleich zu anderen Abscheidungstechniken kann PECVD höhere Abscheidungsraten liefern. Beispielsweise betragen die Abscheidungsraten für Siliziumnitrid (Si3N4): P5000 PECVD bei 400 °C = 130 Å/s gegenüber LPCVD bei 800 °C = 48 Å/min (~160x schneller).

Zusammenfassend lässt sich sagen, dass PECVD eine äußerst vielseitige und anpassbare Abscheidungstechnik ist, die viele Vorteile gegenüber anderen Abscheidungstechniken bietet. Seine niedrigen Temperatur- und Leistungsanforderungen, die hohe Abscheidungseffizienz, die kontrollierbaren Parameter und die Fähigkeit, eine breite Palette von Materialien auf einer Vielzahl von Substraten abzuscheiden, machen es zur idealen Wahl für verschiedene Anwendungen.

PECVD für weiche Materie

PECVD-Öfen (Plasma Enhanced Chemical Vapour Deposition) haben sich zu einer beliebten Lösung für die Abscheidung dünner Filme auf Oberflächen weicher Materie entwickelt. Weiche Materie ist eine Materialklasse, zu der Polymere, Gele und biologische Materialien gehören, die empfindlich auf hohe Temperaturen und aggressive chemische Behandlungen reagieren. Im Gegensatz zu herkömmlichen Abscheidungstechniken arbeiten PECVD-Öfen mit geringer Leistung und niedriger Temperatur, wodurch sie für Anwendungen mit weicher Materie geeignet sind.

Vorteile von PECVD für weiche Materie

PECVD ist besonders nützlich für biomedizinische Anwendungen, da damit Oberflächen erzeugt werden können, die biokompatibel und antimikrobiell sind oder eine kontrollierte Arzneimittelfreisetzung ermöglichen. Durch den Betrieb mit geringem Stromverbrauch und niedriger Temperatur schont PECVD Oberflächen weicher Materie, wodurch das Risiko einer Beschädigung minimiert und die Integrität des Materials erhalten bleibt. Dies macht es zu einer idealen Methode zur Abscheidung dünner Filme auf Substraten aus weicher Materie, die häufig in biomedizinischen Anwendungen verwendet werden.

PECVD für biomedizinische Anwendungen

PECVD wurde verwendet, um dünne Filme auf einer Vielzahl weicher Materiesubstrate abzuscheiden, darunter Polymere, Gele und biologische Materialien. Diese dünnen Filme können so gestaltet werden, dass sie bestimmte Eigenschaften wie Biokompatibilität oder antimikrobielle Aktivität besitzen, die für viele biomedizinische Anwendungen unerlässlich sind. PECVD wurde verwendet, um dünne Filme für Anwendungen in den Bereichen Arzneimittelabgabe, Wundheilung und Gewebezüchtung herzustellen.

Abschluss

Zusammenfassend lässt sich sagen, dass PECVD-Öfen eine Lösung mit geringem Stromverbrauch und niedriger Temperatur für die Oberflächenmodifizierung weicher Materie sind und eine vielseitige und effektive Methode zur Abscheidung dünner Schichten in einer Vielzahl von Anwendungen bieten. PECVD hat sich als besonders nützlich für biomedizinische Anwendungen erwiesen, wo es zur Herstellung biokompatibler Oberflächen, antimikrobieller Beschichtungen und Arzneimittelabgabesysteme eingesetzt wurde. Mit seiner Fähigkeit, ein breites Spektrum an Materialien abzuscheiden, eignet sich PECVD gut für die Herstellung multifunktionaler Beschichtungen, die auf die spezifischen Anforderungen einer bestimmten Anwendung zugeschnitten werden können.

Abschluss:

PECVD-Öfen sind ideal für die Verarbeitung weicher Materie bei geringer Leistung und niedriger Temperatur. Sie bieten zahlreiche Vorteile wie hohe Abscheidungsraten, niedrige Substrattemperaturen und eine gute Filmgleichmäßigkeit. Sie sind äußerst vielseitig und können für ein breites Anwendungsspektrum wie die Abscheidung dünner Filme, die Oberflächenmodifizierung und die Erzeugung von Mikro- und Nanostrukturen eingesetzt werden. Plasmageneratoren für PECVD-Öfen sind in verschiedenen Größen und Konfigurationen erhältlich, sodass Sie ein System finden können, das für Ihre spezifischen Anforderungen geeignet ist. Aufgrund ihrer vielen Vorteile und Vielseitigkeit sind PECVD-Öfen eine ausgezeichnete Wahl für diejenigen, die eine Lösung mit geringem Stromverbrauch und niedriger Temperatur für weiche Materie benötigen.

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

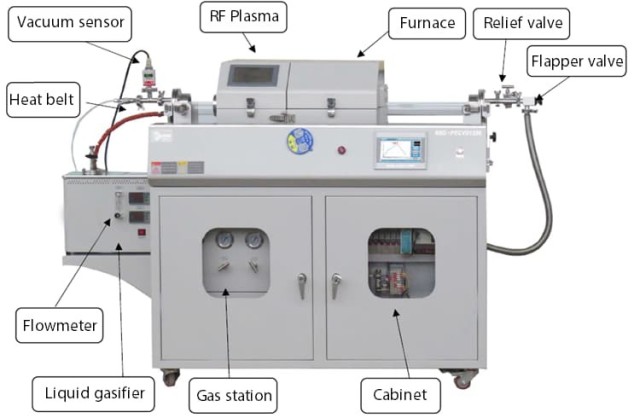

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine