Einführung in Drehrohröfen

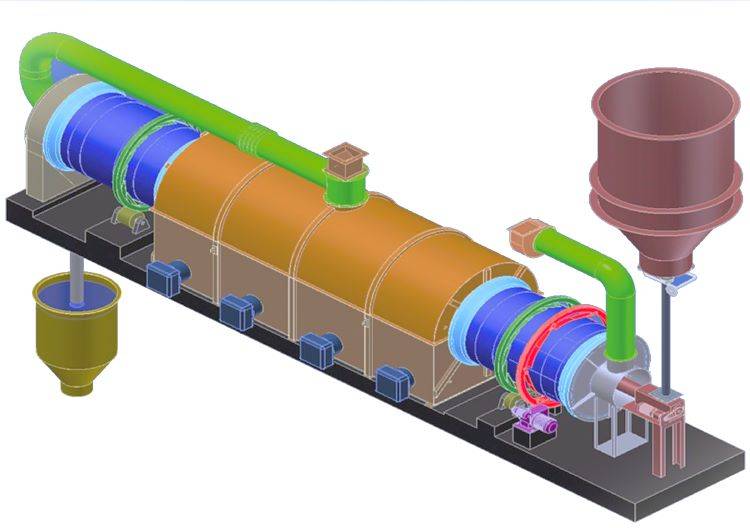

Drehrohröfen sind vielseitige industrielle Instrumente, die durch die Kraft der Wärme chemische Reaktionen oder physikalische Veränderungen in Gang setzen. Industrien, die von der Herstellung von Kohlenstoffprodukten bis zum industriellen Sintern reichen, profitieren stark von ihren Anwendungen. Diese zylindrischen Wunderwerke spielen eine zentrale Rolle bei der nachhaltigen Verwertung von Waldabfällen im Rahmen der Herstellung von Kohlenstoffprodukten. Darüber hinaus spielen sie eine wichtige Rolle bei industriellen Sinterprozessen, die für die Herstellung verschiedener Industriegüter unerlässlich sind. Lassen Sie uns tiefer in das Herz der Drehrohröfen eindringen und ihre Mechanismen, Anwendungen und Effizienzsteigerungen in verschiedenen Sektoren verstehen.

Anwendungen von Drehrohröfen

Drehrohröfen spielen eine zentrale Rolle in verschiedenen industriellen Prozessen, unter anderem bei der Herstellung von Kohlenstoffprodukten und beim industriellen Sintern. Hier ein genauerer Blick auf ihre Anwendungen:

Herstellung von Kohlenstoffprodukten

Drehrohröfen spielen eine wichtige Rolle bei der Herstellung einer breiten Palette von Kohlenstoffprodukten, insbesondere angesichts der wachsenden Nachfrage nach nachhaltigen Lösungen. Zu den wichtigsten Produkten gehören:

-

Biokohle: Biokohle wird aus organischen zellulosehaltigen Rohstoffen wie Dung, Ernterückständen und Kokosnussschalen hergestellt und bietet eine nachhaltige Möglichkeit zur Verwertung von Abfällen aus der Forstwirtschaft.

-

Aktivkohle: Drehrohröfen werden aufgrund ihrer Effizienz und Skalierbarkeit für die Herstellung von Aktivkohle bevorzugt. Sowohl ausgereifte als auch neu entstehende Anwendungen nutzen Drehrohröfen zur Herstellung von Aktivkohle.

-

Rußrückgewinnung: Drehrohröfen werden in zunehmendem Maße zur Rückgewinnung von Ruß aus Altreifen durch Pyrolyse eingesetzt und leisten damit einen Beitrag zum Abfallmanagement und zur Ressourcenrückgewinnung.

Industrielle Sinterverfahren

In der Industrie sind Drehrohröfen unverzichtbar für die Sinterung verschiedener Materialien wie Dolomit und Magnesit sowie für die Kalzinierung von Kalkstein, Gips und Bauxit. Weitere Anwendungen sind:

-

Rösten von Erzen: Drehrohröfen werden zum Rösten einer Vielzahl von Erzen eingesetzt und unterstützen die Aufbereitung von Mineralien.

-

Eisenschwammproduktion: Drehrohröfen helfen bei der Reduktion von Erzen, die für die Eisenschwammproduktion entscheidend ist.

-

Abfallwirtschaft: Öfen spielen eine wichtige Rolle bei der Verbrennung von Abfallstoffen, der Desorption von Bodenverunreinigungen und der Aufbereitung von Phosphaterzen.

Andere Anwendungen

Neben der Herstellung von Kohlenstoffprodukten und Sinterprozessen werden Drehrohröfen in zahlreichen anderen Anwendungen eingesetzt, darunter:

-

Verarbeitung von Kunststoffen und Keramik: Drehrohröfen erleichtern die Kunststoffverarbeitung, die Keramikherstellung und die Regeneration von Aktivkohle.

-

Reifen-Recycling: Drehrohröfen leisten einen Beitrag zum Altreifenrecycling, indem sie Altreifen in wertvolle Produkte umwandeln.

-

Klärschlamm- und Altholz-Recycling: Drehrohröfen werden für die Klärschlammentsorgung und das Altholzrecycling eingesetzt und fördern so die Nachhaltigkeit.

Vielseitigkeit und Innovation

Drehrohröfen zeichnen sich durch eine bemerkenswerte Vielseitigkeit aus: Sie dienen sowohl als Baustoffanlage für die Zementherstellung als auch als Drehtrockner für den Feuchtigkeitsentzug. Die Ofenmäntel sind so konstruiert, dass sie hohen Temperaturen und strukturellen Belastungen standhalten und somit Betriebseffizienz und Langlebigkeit gewährleisten.

Da die Industrie nach effizienteren und nachhaltigeren Verfahren sucht, entwickeln sich Drehrohröfen ständig weiter und finden neue Anwendungen. Laufende Experimente und Forschung treiben die Innovation voran und prägen die Zukunft der thermischen Verfahrenstechnik.

Arten von Drehrohröfen

Drehrohröfen spielen in der modernen Materialverarbeitung eine entscheidende Rolle, da sie ein vielseitiges und effizientes Mittel zur Wärmebehandlung darstellen. Diese Öfen sind integraler Bestandteil verschiedener industrieller Prozesse und sorgen für eine präzise Temperaturregelung und gleichmäßige Erwärmung. Im Folgenden werden die wichtigsten Arten von Drehrohröfen und ihre Funktionalitäten vorgestellt.

Drehrohröfen, wie z. B. indirekt befeuerte Modelle, arbeiten als kontinuierliche thermische Systeme, bei denen mehrere thermische Regelzonen eingesetzt werden, um die Wärme auf das zugeführte Prozessmaterial aufzubringen. Dies wird durch die Übertragung von Wärme von einer Wärmequelle, die mit Gas oder Elektrizität betrieben werden kann, auf ein rotierendes Rohr erreicht, das die Prozessmaterialien und die Atmosphäre enthält. Die Wärme wird dann von der Rohrwand auf das zu verarbeitende Materialbett übertragen.

Arbeitsprinzip

Ein Drehrohrofen, der die Form eines Fasses hat, dreht sich während der Wärmebehandlung um seine Achse. Diese Drehung erleichtert den Transport der Probe von einem Ende des Rohrs zum anderen. Außerdem ermöglicht die leichte Neigung des Ofens eine reibungslose Bewegung der Probe. Während sich der Ofen dreht, strömen heiße Gase durch die Kammer und erleichtern den Wärmebehandlungsprozess. Je nach den Anforderungen der Anwendung können die heißen Gase in die entgegengesetzte oder in die gleiche Richtung wie die Probe strömen.

Vorteile von Drehrohröfen

Drehrohröfen bieten mehrere Vorteile:

-

Vielseitigkeit: Diese Öfen können pulverförmige, feste, gasförmige oder flüssige Brennstoffe direkt im Arbeitsbereich verbrennen, was eine effiziente Erwärmung verschiedener Materialtypen ermöglicht.

-

Gleichmäßige Erwärmung: Die Konstruktion der Drehrohröfen gewährleistet eine gleichmäßige Erwärmung der Materialien, was zu gleichmäßigen Verarbeitungsergebnissen führt.

-

Physiochemische Verarbeitung: Diese Öfen sind speziell für die Erwärmung von Schüttgut für die physiochemische Verarbeitung konzipiert und eignen sich daher für eine Vielzahl von industriellen Anwendungen.

-

Klassifizierung: Drehrohröfen werden nach der Art des Wärmeaustauschs (parallele oder gegenläufige Gasströmung) und der Art der Energieübertragung (direkt, indirekt oder kombiniert) klassifiziert, was eine flexible Anwendung ermöglicht.

Arten von Drehrohröfen

Zu den wichtigsten Arten von Drehrohröfen gehören solche, bei denen verschiedene Brennstoffe direkt im Arbeitsbereich verbrannt werden, wobei die Heizgase in Richtung des zu verarbeitenden Materials strömen. Diese Öfen bestehen aus einer mit Feuerfestmaterial ausgekleideten Metalltrommel, die in einem leichten Winkel zur Horizontalen auf Stützrollen montiert ist. Der Durchmesser der Trommel kann über ihre Länge variieren. Sie wird von einem Elektromotor über ein Untersetzungsgetriebe und ein Getriebesystem in Drehung versetzt.

Abmessungen und Produktionskapazität

Die Abmessungen von Drehrohröfen sind sehr unterschiedlich und reichen von 50 bis 230 m Länge und 3 bis 7,5 m Durchmesser. Die Produktionskapazität eines Drehrohrofens kann beträchtlich sein und bis zu 150 Tonnen pro Stunde an verarbeitetem Produkt erreichen. Es gibt einen zunehmenden Trend zur Integration von Drehrohröfen mit verschiedenen Wärmetauscheranlagen, um die Effizienz, Wirtschaftlichkeit und Größenreduzierung zu verbessern.

Zusammenfassend lässt sich sagen, dass Drehrohröfen unverzichtbare Werkzeuge für die moderne Materialverarbeitung sind, da sie eine präzise Temperaturregelung, eine gleichmäßige Erwärmung und vielseitige Anwendungsmöglichkeiten bieten. Ihre vielfältigen Funktionen machen sie zu unverzichtbaren Komponenten in verschiedenen industriellen Prozessen, die zu einer höheren Effizienz und Produktqualität beitragen.

Funktionsprinzipien von Drehrohröfen

Drehrohröfen basieren auf der Drehtrommeltechnik zur Verarbeitung von Materialien. Das Material wird in einer rotierenden Trommel umgewälzt, die entweder von innen (direkte Beheizung) oder von außen (indirekte Beheizung) beheizt wird, um das Material auf die gewünschte Temperatur zu erhitzen und die gewünschte Reaktion auszulösen. Die Temperatur(en), bei denen das Material verarbeitet wird, sowie die Verweilzeit (wie lange das Material verarbeitet wird) werden auf der Grundlage einer gründlichen chemischen und thermischen Analyse festgelegt. Die rotierende Trommel ist an beiden Enden mit dem stationären Verschluss versiegelt, um die Atmosphäre und die Temperatur innerhalb des Ofens zu kontrollieren und die Reaktion(en) zu steuern.

Drehrohröfen, die bei Temperaturen zwischen 800 und 2.200°F betrieben werden, werden häufig zur Durchführung verschiedener grundlegender thermischer Prozesse verwendet, darunter:

- Trocknen: Entzug von Feuchtigkeit aus Materialien.

- Erhitzen: Erhöhen der Temperatur von Materialien, um chemische Reaktionen zu erleichtern.

- Chemische Reaktionen: Auslösen chemischer Umwandlungen im Material.

Während des Durchlaufs durch den Ofen durchläuft das Bettmaterial verschiedene Umwandlungen. Eine typische Abfolge von Prozessen, die in langen Öfen stattfinden, umfasst Trocknen, Erhitzen und chemische Reaktionen, die einen breiten Temperaturbereich abdecken. Die gebräuchlichste Konfiguration ist der Gegenstrom, bei dem das Bett und das Gas in entgegengesetzte Richtungen strömen, obwohl in einigen Fällen, z. B. bei Drehtrocknern, auch der Gleichstrom eingesetzt werden kann.

Vorteile von Drehrohröfen

Einfache Bedienung und Anwendung

Die Drehtrommeltechnik wird in fast allen denkbaren Industriezweigen eingesetzt. Aufgrund des einfachen Funktionsprinzips erfordern die Maschinen nur eine minimale Schulung und Überwachung des Bedienpersonals. In vielen Fällen sind die Bediener bereits mit der Funktionsweise der Maschinen vertraut, da sie bereits in anderen Bereichen eingesetzt werden, so dass die Übernahme einfach und unkompliziert ist.

Langlebigkeit

Die einfache Mechanik des Drehrohrofens in Verbindung mit seiner robusten Bauweise führt nicht nur zu einem zuverlässigen System, sondern auch zu einem System, das sich im Laufe der Zeit bewähren wird. Bei ordnungsgemäßer Wartung können Drehrohröfen jahrzehntelang für eine gleichmäßige Verarbeitung sorgen.

Arbeitsprinzip des Drehrohrofens

Der Drehrohrofen setzt sich aus Gasfluss, Brennstoffverbrennung, Wärmeübertragung und Materialbewegung zusammen. Er gewährleistet eine vollständige Verbrennung des Brennstoffs und überträgt die Wärme effektiv auf das Material. Während das Material die Wärme aufnimmt, durchläuft es eine Reihe von physikalischen und chemischen Veränderungen und bildet schließlich den fertigen Klinker.

Wartung von Drehrohröfen

Die Wartung von Drehrohröfen ist entscheidend, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Regelmäßige Inspektionen, Schmierung und Reinigung sind unerlässlich, um Ausfälle zu vermeiden und die Effizienz zu erhalten. Darüber hinaus kann die rechtzeitige Behebung von Problemen kostspielige Reparaturen und Ausfallzeiten verhindern.

Insgesamt sind das Verständnis der Funktionsprinzipien von Drehrohröfen und die Anwendung geeigneter Wartungsverfahren der Schlüssel zur Maximierung ihrer Effizienz und Lebensdauer.

Laboröfen: Überlegungen und Typen

Laboröfen spielen in verschiedenen wissenschaftlichen und industriellen Prozessen eine entscheidende Rolle, da sie eine präzise Steuerung von Temperatur und Bedingungen ermöglichen. Bei der Auswahl eines Laborofens müssen mehrere wichtige Aspekte berücksichtigt werden, um optimale Leistung und Sicherheit zu gewährleisten.

Wichtige Überlegungen

-

Prozesstemperatur: Bestimmen Sie den erforderlichen Temperaturbereich für Ihre Anwendungen und berücksichtigen Sie dabei sowohl die Höchst- als auch die Mindesttemperatur. Die verschiedenen Ofentypen bieten unterschiedliche Temperaturmöglichkeiten, von der Standardbeheizung bis hin zu Anwendungen im Ultrahochtemperaturbereich.

-

Kontrollanforderungen: Beurteilen Sie den Grad der Steuerung, den Sie für Ihre Prozesse benötigen, einschließlich Temperaturstabilität, Gleichmäßigkeit in der Kammer und programmierbare Einstellungen. Fortschrittliche Steuerungsfunktionen verbessern die Effizienz und Reproduzierbarkeit.

-

Kammerabmessungen: Beurteilen Sie die Innenabmessungen der Ofenkammer, um Ihre Probengrößen bequem unterzubringen. Berücksichtigen Sie das Volumen und die Form der Proben, um eine gleichmäßige Erwärmung und eine effiziente Raumausnutzung zu gewährleisten.

Arten von Laboröfen

Muffelöfen

- Ideal für Hochtemperaturanwendungen wie Entzündungsversuche, Wärmebehandlung von Stahlteilen und gravimetrische Analysen.

- Sie bieten eine präzise Temperaturregelung und gleichmäßige Erwärmung und eignen sich für verschiedene Forschungs- und Industrieprozesse.

Veraschungsöfen

- Entwickelt für die Bestimmung des Aschegehalts in Materialien wie Destillatbrennstoffen, Rohölen, Schmierölen und Wachsen.

- Sie bieten eine kontrollierte Verbrennungsumgebung für genaue Veraschungsprozesse und Rückstandsanalysen.

Rohröfen

- Werden häufig in Bildungs-, Regierungs- und Industrielabors für Reinigungs- und Syntheseprozesse eingesetzt.

- Sie bieten eine gleichmäßige Beheizung über die gesamte Länge des Rohrs und eignen sich für kontinuierliche Prozesse und kontrollierte Reaktionen.

Sicherheitsmerkmale

- Selbstdiagnosefunktionen: Gewährleisten mechanische Stabilität und Sicherheit mit Funktionen wie Sensorfehlererkennung, automatischer Überhitzungsschutz und Abschaltung bei Ausfall des Hauptrelais.

- Sicherheitsmechanismen: Achten Sie auf Modelle mit Schlüsselsperrfunktion, Fehlerstromschutzschalter und automatischer Wiederherstellung nach Stromausfällen, um Unfälle zu vermeiden und die Betriebssicherheit zu gewährleisten.

Anpassungsmöglichkeiten

- Abgassystem: Unverzichtbar für thermische Prozesse, um Gasemissionen zu kontrollieren und eine kontrollierte Umgebung aufrechtzuerhalten.

- Gaszufuhrvorrichtungen: Fügen Sie N2-Gaszufuhrvorrichtungen mit Durchflussmessern für Anwendungen mit kontrollierter Atmosphäre hinzu.

- Kommunikation und Steuerung: Externe Kommunikationsadapter, Klemmen für Temperatur- und Alarmausgänge sowie Ereignisverfolgungsfunktionen für die Prozessüberwachung und -steuerung.

Die Anpassung Ihres Laborofens an spezifische Anforderungen verbessert seine Funktionalität und gewährleistet optimale Leistung in Forschungs-, Test- und Produktionsumgebungen.

Fazit

Pyrolyseöfensind unverzichtbar in verschiedenen Branchen und bieten vielseitige Lösungen für die Abfallwirtschaft, die chemische Produktion und die wissenschaftliche Forschung. Das Verständnis der verschiedenen Anwendungen und Typen von Pyrolysereaktoren unterstreicht ihre Bedeutung für die Förderung von Nachhaltigkeit und Ressourceneffizienz in verschiedenen Sektoren.

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Ähnliche Artikel

- Was ist ein Aktivkohle-Regenerations-Drehrohrofen?

- Erkundung der Vorteile und Anwendungen von Drehrohröfen: Ein umfassender Leitfaden

- Optimierung von Industrieprozessen: Lösungen für Drehrohröfen und Laboröfen

- Drehrohröfen: Moderne Materialverarbeitung und Anwendungen

- Elektrischer Drehrohrofen-Pyrolyseofen: Ein umfassender Leitfaden zur Pyrolysetechnologie