Inhaltsübersicht

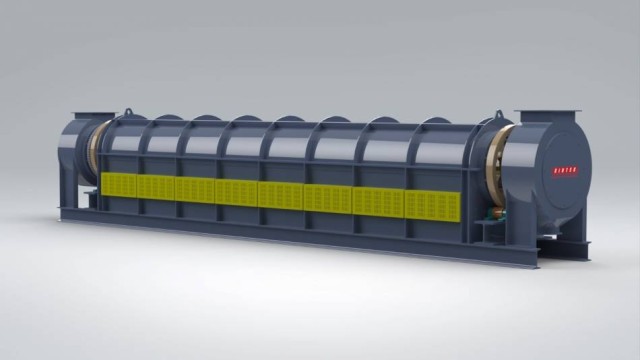

Einführung in Drehrohröfen

Drehrohröfen sind kontinuierliche thermische Verarbeitungssysteme, die mit rotierenden Rohren arbeiten, um Wärme auf Materialien zu übertragen. Sie bieten eine hohe Energieeffizienz, Flexibilität und Vielseitigkeit und eignen sich daher für eine Vielzahl von Anwendungen. Drehrohröfen spielen eine entscheidende Rolle in der modernen Materialverarbeitung und tragen zur Herstellung von Keramik, Halbleitern und Metalllegierungen bei. Ihre präzise Temperaturregelung und gleichmäßige Erwärmung gewährleisten die gewünschten Materialeigenschaften.

Arbeitsprinzip und Aufbau

Drehrohröfen sind chargenweise arbeitende Öfen, die mit Autogenbrennern arbeiten und das Volumen der Abgase begrenzen. Ihre Konstruktion ermöglicht im Vergleich zu stationären Öfen eine hohe Ausnutzung der eingesetzten Energie, wodurch sie flexibel und für eine Vielzahl von Einsatzmaterialien geeignet sind.

Der zylindrische Ofen dreht sich um seine Achse und weist eine leichte Neigung auf, um den Materialtransport von einem Ende zum anderen zu erleichtern. Diese Drehung sorgt für eine gleichmäßige Wärmeverteilung und fördert das Mischen oder Rühren.

Heiße Gase strömen durch die Ofenkammer, in der Regel in der entgegengesetzten Richtung des Materialflusses. Die Richtung kann jedoch je nach den Anforderungen der Anwendung angepasst werden. Der Ofen wird von ungelernten Arbeitskräften betrieben, die den Ofen beschicken, ihn für eine bestimmte Zeit schmelzen und das Ofenbarren und die Schlacke abstechen.

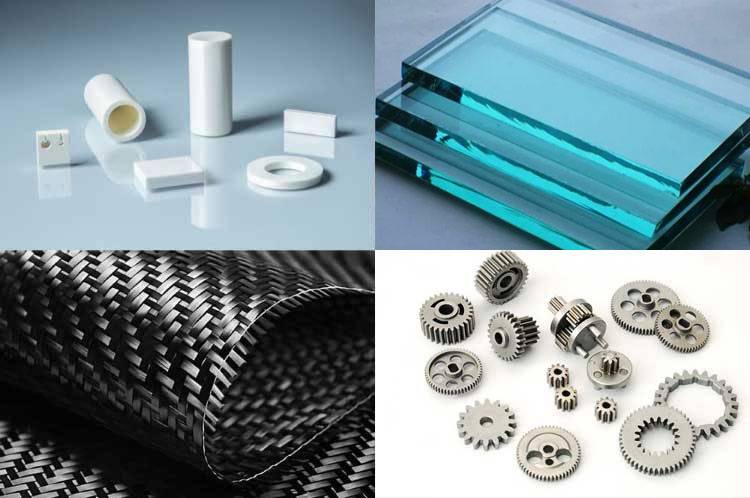

Drehrohröfen werden in der Regel bei der Herstellung von Nichteisenmetallen wie Kupfer, Blei und Aluminium eingesetzt. Sie werden auch bei der Verarbeitung von körnigen oder teilchenförmigen Materialien eingesetzt, die bei hohen Temperaturen fließen können. Zu diesen Materialien gehören Metalle, Legierungen, Keramiken, Glas, kohlenstoffhaltige Materialien, Oxide, Sulfide, Nitride und Karbide.

Der Ofen kann je nach den Anforderungen der Anwendung in Luft oder in einer inerten Atmosphäre betrieben werden. Inerte Atmosphären verhindern Oxidation oder chemische Reaktionen während des Wärmebehandlungsprozesses.

Vorteile von Drehrohröfen

Im Vergleich zu konventionellen Öfen bieten Drehrohröfen mehrere Vorteile, darunter

Hohe Produktionskapazität: Drehrohröfen können große Materialmengen verarbeiten und eignen sich daher für Großserienanwendungen.

Effiziente Energieausnutzung: Die Konstruktion von Drehrohröfen ermöglicht eine effiziente Wärmeverteilung und damit einen geringeren Energieverbrauch.

Geringere Emissionen: Drehrohröfen sorgen für eine effektive Erfassung und Kontrolle der Emissionen und minimieren so die Umweltbelastung.

Einfacher Betrieb: Drehrohröfen sind für einen benutzerfreundlichen Betrieb ausgelegt und erfordern nur minimale manuelle Eingriffe.

Vielseitige Materialverarbeitung: Drehrohröfen können eine Vielzahl von Materialien verarbeiten, darunter Batterieschrotte, Hochofenabfälle, Bleierze, Bleikrätze und Baghouse-Pulver.

Höhere Bleirückgewinnung: Im Vergleich zu Hochöfen oder stationären Öfen erreichen Drehrohröfen höhere Bleirückgewinnungsraten.

Umweltfreundlichkeit: Drehrohröfen sind so konstruiert, dass sie die Emissionen minimieren und so die Umweltbelastung verringern.

Geringerer Bedarf an Arbeitskräften: Drehrohröfen erfordern aufgrund ihres automatisierten Betriebs weniger manuelle Arbeit.

Kipp-Drehrohröfen: Kipp-Drehrohröfen bieten gegenüber herkömmlichen statischen Drehrohröfen Vorteile wie kürzere Zykluszeiten, höhere Ausbeute und geringeren Brennstoffverbrauch.

Anpassbare Optionen: Drehrohröfen können an spezifische Anforderungen angepasst werden, z. B. an die Art des Verbrennungssystems, die Brennstoffquelle und die Ofenkapazität.

Temperaturgleichmäßigkeit: Drehrohröfen bieten eine hervorragende Temperaturgleichmäßigkeit, die für die Gewährleistung der Qualität und Konsistenz der verarbeiteten Materialien entscheidend ist.

Vielseitige Anwendungen: Drehrohröfen werden in verschiedenen Anwendungen eingesetzt, darunter die Rückgewinnung von Blei aus Blei-Säure-Batterien, die Reduktion von Bleisulfat und die Dotierung von Keramik mit Seltenerdmetallen.

Anwendungen in der modernen Materialverarbeitung

Drehrohröfen werden in großem Umfang bei der Verarbeitung von Hochleistungswerkstoffen eingesetzt, z. B. bei der Herstellung von Keramik, Halbleitern und Metalllegierungen. Sie bieten eine präzise Temperaturregelung und eine gleichmäßige Erwärmung, die das Erreichen der gewünschten Materialeigenschaften gewährleistet.

Materialsynthese und -modifikation:

Drehrohröfen werden für die Synthese verschiedener Materialien wie Tonerde, Vermiculit, Eisenerzpellets und Zementklinker eingesetzt. Sie ermöglichen eine präzise Steuerung der Erhitzungs- und Abkühlungsprozesse, was eine Optimierung der Materialeigenschaften und die Herstellung hochwertiger Produkte ermöglicht.

Oxidation und Röstung:

Diese Öfen werden auch für die Oxidation, ein Verfahren, bei dem einer Probe Sauerstoff zugeführt wird, und das Rösten, eine Technik zur Herbeiführung von Phasenübergängen, eingesetzt. Drehrohröfen bieten kontrollierte Wärmeumgebungen, die diese chemischen Reaktionen erleichtern und die Veränderung von Materialeigenschaften und die Herstellung spezifischer Verbindungen ermöglichen.

Keramische Dotierung:

Drehrohröfen sind vielseitige Anlagen, die für die Dotierung von Keramik mit Seltenerdmetallen eingesetzt werden können. Durch das Einbringen kleiner Mengen von Seltenerdmetallen in keramische Werkstoffe können Forscher deren physikalische und chemische Eigenschaften anpassen und so deren Anwendungsbereich erweitern.

Gleichmäßigkeit der Temperatur:

Die Temperaturgleichmäßigkeit ist ein entscheidender Faktor beim Betrieb von Drehrohröfen, da sie sich direkt auf die Qualität und Konsistenz der verarbeiteten Materialien auswirkt. Drehrohröfen sind für ihre Fähigkeit bekannt, eine außergewöhnliche Temperaturgleichmäßigkeit zu liefern, was auf die hochwertigen Heizelemente zurückzuführen ist, die in ihrer Konstruktion verwendet werden. Diese gleichmäßige Erwärmung gewährleistet gleichbleibende Materialeigenschaften für die gesamte verarbeitete Charge.

Kontinuierliche Verarbeitung:

Drehrohröfen sind ideal für die Herstellung von Materialien geeignet, die einen kontinuierlichen Durchsatz von Schüttgut erfordern, wie z. B. Aluminiumoxid und Eisenerzpellets. Sie sind für hohe Temperaturen ausgelegt und bieten eine umfassende Prozesssteuerung, was zu qualitativ hochwertigen Produkten führt. Anwendungen wie das Kalzinieren, bei dem das Material kontinuierlich erhitzt wird, sind für Drehrohröfen gut geeignet.

Funktionsprinzip:

Indirekt befeuerte Drehrohröfen arbeiten als kontinuierliche thermische Systeme, die dem zugeführten Prozessmaterial über mehrere thermische Regelzonen Wärme zuführen. Die Wärme wird von der Wärmequelle, in der Regel eine Gas- oder Elektroheizung, auf ein rotierendes Rohr übertragen, in dem sich die Prozessmaterialien und die Atmosphäre befinden. Anschließend wird die Wärme von der Rohrwand auf das zu bearbeitende Materialbett übertragen. Diese kontinuierliche Beheizung und Rotation gewährleistet eine gleichmäßige Temperaturverteilung und eine effiziente Materialverarbeitung.

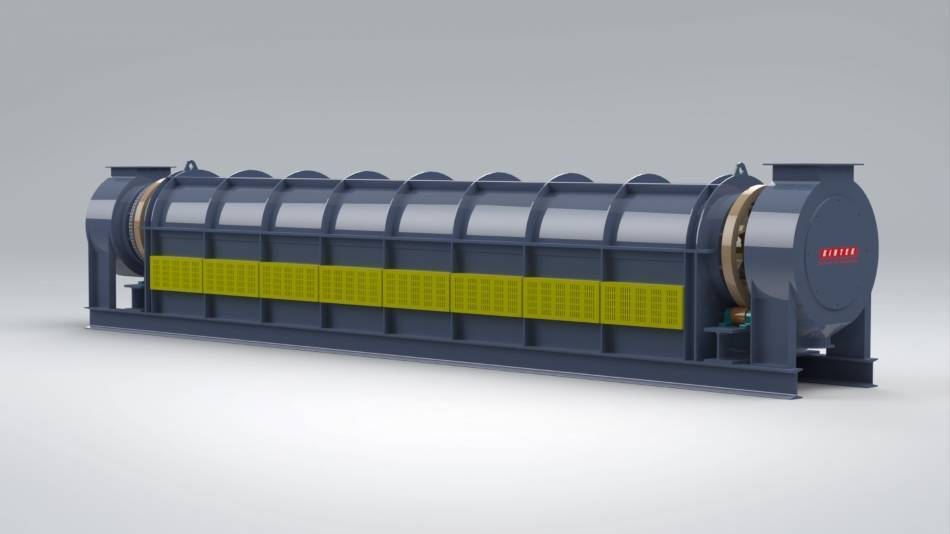

Schlüsselkomponenten und Kontrollsystem

Drehrohröfen bestehen aus mehreren Schlüsselkomponenten, darunter:

- Ofenkörper: Der Ofenkörper ist die Hauptstruktur des Ofens. Er besteht in der Regel aus Stahlblech und ist zu einer Trommel verschweißt. Er kann bis zu 230 m lang sein, aber die Länge kann je nach Anwendung variieren.

- Auskleidung des Ofens: Die Ofenauskleidung ist eine Schicht aus feuerfestem Material, die den Ofenkörper vor den hohen Temperaturen im Inneren des Ofens schützt.

- Antriebsrad: Das Antriebsrad dreht den Ofenkörper und sorgt dafür, dass sich das Material im Inneren des Ofens bewegt.

- Interne Wärmequelle: Die interne Wärmequelle liefert die für die Verarbeitung des Materials im Ofen erforderliche Wärme. Dies kann durch verschiedene Methoden erreicht werden, z. B. durch Gasbrenner, elektrische Heizungen oder Mikrowellenenergie.

Das Steuerungssystem eines Drehrohrofens ist für die Überwachung und Einstellung verschiedener Parameter zuständig, darunter:

- Temperatur: Das Steuerungssystem überwacht die Temperatur im Ofen und passt die Wärmezufuhr entsprechend an, um das gewünschte Temperaturprofil zu erhalten.

- Rotationsgeschwindigkeit: Das Regelsystem überwacht die Rotationsgeschwindigkeit des Ofenkörpers und passt das Antriebsgetriebe an, um die gewünschte Geschwindigkeit beizubehalten.

- Atmosphäre: Das Steuerungssystem kann auch die Atmosphäre im Ofen überwachen und einstellen, z. B. den Sauerstoffgehalt oder das Vorhandensein bestimmter Gase.

Durch die präzise Steuerung dieser Parameter optimiert das Kontrollsystem den thermischen Prozess und gewährleistet die gewünschte Produktqualität.

Umweltaspekte

Drehrohröfen sind so konzipiert, dass sie die Umwelt so wenig wie möglich belasten, indem sie Emissionen und Energieverbrauch reduzieren. Sie arbeiten mit effizienten Heizsystemen und umfassen Maßnahmen zur Schadstoffreduzierung, um die Umweltvorschriften einzuhalten.

Reduzierte Emissionen

Drehrohröfen arbeiten mit emissionsarmen Verbrennungssystemen, die die Freisetzung schädlicher Schadstoffe in die Atmosphäre minimieren. Diese Systeme enthalten fortschrittliche Brennertechnologien, wie z. B. Low-NOx-Brenner, die die Stickoxidemissionen reduzieren. Drehrohröfen sind außerdem mit Rauchgasrückführungssystemen ausgestattet, die Abgase in die Verbrennungskammer zurückführen und so die Bildung von Schadstoffen weiter reduzieren.

Energie-Effizienz

Drehrohröfen sind auf Energieeffizienz ausgelegt und senken die Betriebskosten und Treibhausgasemissionen. Sie verwenden hocheffiziente Isoliermaterialien, die den Wärmeverlust minimieren. Darüber hinaus können regenerative Wärmetauscher in die Ofenkonstruktion integriert werden, die die Wärme aus den Abgasen auffangen und an die Verbrennungsluft zurückgeben, was die Energienutzung weiter verbessert.

Einhaltung von Umweltvorschriften

Drehrohröfen erfüllen oder übertreffen strenge Umweltvorschriften und gewährleisten die Einhaltung lokaler, nationaler und internationaler Emissionsstandards. Sie sind mit fortschrittlichen Emissionskontrolltechnologien wie Zyklonen und Schlauchfiltern ausgestattet, um Feinstaub und andere Schadstoffe abzufangen. Drehrohröfen entsprechen auch den Normen für Energieeffizienz, reduzieren die Treibhausgasemissionen und tragen zu nachhaltigen Produktionsverfahren bei.

Wartung und Störungsbeseitigung

Regelmäßige Wartung und rechtzeitige Fehlerbehebung sind entscheidend für die optimale Leistung und Langlebigkeit von Drehrohröfen. Hier sind einige wichtige Aspekte zu beachten:

Inspektion und Überwachung:

- Führen Sie regelmäßige Sichtkontrollen durch, um Anzeichen von Verschleiß, Beschädigung oder Fehlausrichtung zu erkennen.

- Überwachen Sie wichtige Leistungsindikatoren wie Temperatur, Vibration und Druck, um mögliche Probleme frühzeitig zu erkennen.

Reparaturen und Wartung:

- Kümmern Sie sich umgehend um kleinere Reparaturen, um zu verhindern, dass sie sich zu größeren Problemen auswachsen.

- Führen Sie planmäßige Wartungsarbeiten gemäß den Empfehlungen des Herstellers durch, einschließlich:

- Reinigung und Schmierung von Komponenten

- Austausch von verschlissenen oder beschädigten Teilen

- Kalibrierung und Einstellung von Systemen

Verwendung hochwertiger Ersatzteile und Materialien für Reparaturen, um Haltbarkeit und Zuverlässigkeit zu gewährleisten.

- Vorbeugende Maßnahmen:

- Implementieren Sie präventive Wartungsprogramme, um potenzielle Probleme zu erkennen und zu beheben, bevor sie auftreten.

- Nutzen Sie vorausschauende Wartungstechniken, wie z. B. die Schwingungsanalyse, um ausfallgefährdete Komponenten zu identifizieren.

Führen Sie ein System für die regelmäßige Reinigung und Inspektion von Schlüsselbereichen ein, z. B. von feuerfesten Auskleidungen, Brennern und Dichtungen.

- Ausbildung und Fachwissen:

- Stellen Sie sicher, dass das Wartungspersonal ausreichend geschult und erfahren in Bezug auf den Betrieb und die Wartung von Drehrohröfen ist.

Ziehen Sie für komplexe Reparaturen oder die Fehlersuche Hersteller oder spezialisierte Dienstleister hinzu.

- Fehlersuche bei häufigen Problemen:Feuerfestverschleiß:

- Überprüfen und reparieren Sie die feuerfesten Auskleidungen regelmäßig, um thermische Schäden oder chemische Korrosion zu verhindern.Brennerwartung:

- Reinigen und justieren Sie die Brenner nach Bedarf, um eine effiziente Verbrennung zu gewährleisten und Flammeninstabilität zu verhindern.Verschleiß der Verschlußdichtungen:

- Überwachen und ersetzen Sie verschlissene Dichtungen, um Luftlecks zu verhindern und eine optimale Leistung zu gewährleisten.Fehlausrichtung der Trommel:

Überprüfen und korrigieren Sie die Ausrichtung der Trommel, um einen reibungslosen Betrieb zu gewährleisten und übermäßigen Verschleiß zu vermeiden.

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Ähnliche Artikel

- Die Geometrie der Wärme: Warum Bewegung bei der Materialherstellung wichtig ist

- Vakuumlaboröfen in der fortgeschrittenen Materialforschung

- Materialwissenschaft mit dem Labor-Vakuumofen

- Elektrischer Pyrolyse-Drehrohrofen: Konstruktion, Betrieb und Anwendungen

- CVD-Ofen für das Wachstum von Kohlenstoffnanoröhren