Überblick über kaltisostatisches Pressen

Inhaltsverzeichnis

- Überblick über kaltisostatisches Pressen

- Definition und Beschreibung des kaltisostatischen Pressens (CIP)

- CIP-Typen: Nassbeutel und Trockenbeutel

- Rolle der Pulverqualität und des Werkzeugdesigns

- Isostatisches Nassbeutelpressen: Konzept, Vorteile und Verfahren

- Isostatisches Trockenbeutelpressen: Eignung für Automatisierung und hohe Produktionsraten

- Vergleich von kaltisostatischem Pressen mit Gesenkpressen

- Kaltisostatisches Pressen in der Großserienproduktion

- Prozess- und Materialanforderungen des kaltisostatischen Pressens

- Vor- und Nachteile des kaltisostatischen Pressens für Keramik

- Industrielle Anwendungen des kaltisostatischen Pressens

- Vergleich des kaltisostatischen Pressens mit anderen Kompressionstechnologien

Kaltisostatisches Pressen (CIP) ist eine Methode zur Materialverarbeitung durch Verdichten von Pulvern unter Einsatz von Flüssigkeitsdruck. Es ähnelt der Metallformverarbeitung und basiert auf dem Pascalschen Gesetz, das besagt, dass der Druck in einer eingeschlossenen Flüssigkeit gleichmäßig in alle Richtungen übertragen wird, ohne dass sich seine Größe ändert.

Definition und Beschreibung des kaltisostatischen Pressens (CIP)

Beim kaltisostatischen Pressen werden Pulver in eine Elastomerform eingeschlossen und ein gleichmäßiger Flüssigkeitsdruck ausgeübt, um die Form zu komprimieren. Dadurch entsteht ein hochkompaktes Vollmaterial. CIP kann für verschiedene Materialien wie Kunststoffe, Graphit, Keramik, Pulvermetallurgie und Sputtertargets verwendet werden.

CIP-Typen: Nassbeutel und Trockenbeutel

Es gibt zwei Arten des kaltisostatischen Pressens:

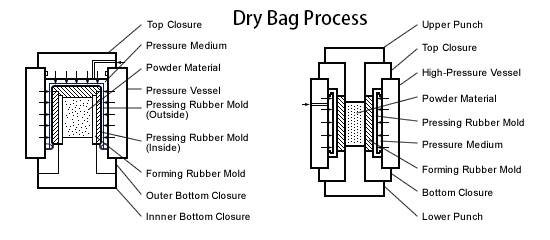

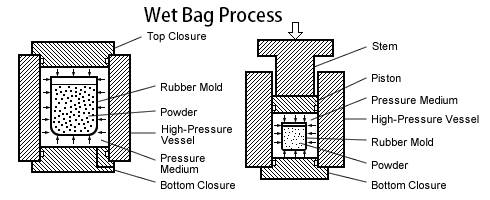

Wet-Bag-Technologie: Bei diesem Verfahren wird das Pulver in eine Form gefüllt und außerhalb des Druckbehälters dicht verschlossen. Die Form wird dann in die Druckflüssigkeit im Gefäß eingetaucht und es wird isostatischer Druck ausgeübt, um das Pulver zu einer festen Masse zu verdichten. Die Nassbeuteltechnologie ist nicht so verbreitet wie die andere Art der CIP, kann aber für verschiedene Produktionsgrößen und -formen eingesetzt werden.

Dry-Bag-Technologie: Dieses Verfahren eignet sich besser für die Automatisierung und hohe Produktionsraten. Das Pulver wird in eine Form gefüllt und außerhalb des Druckbehälters versiegelt, ähnlich dem Wet-Bag-Verfahren. Das Trockenbeutelverfahren lässt sich jedoch besser automatisieren und kann längere Produktionsläufe bewältigen.

Rolle der Pulverqualität und des Werkzeugdesigns

Die Qualität des beim CIP verwendeten Pulvers und die Gestaltung der Werkzeuge spielen eine entscheidende Rolle für den Erfolg des Prozesses. Die Pulverqualität beeinflusst die Dichte und Integrität des endgültigen Presslings, während das Werkzeugdesign die richtige Formgebung und gleichmäßige Druckverteilung gewährleistet.

Isostatisches Nassbeutelpressen: Konzept, Vorteile und Verfahren

Beim isostatischen Nasspressen wird eine versiegelte, mit Pulver gefüllte Form in eine Druckflüssigkeit getaucht. Anschließend wird isostatischer Druck ausgeübt, um das Pulver in eine feste Form zu verdichten. Diese Methode nähert sich dem theoretischen Konzept des isostatischen Pressens an und führt zu einem Pressling mit gleichmäßiger Dichte und geringer eingeschlossener Spannung. Das Nassbeutelpressen hat den Vorteil, dass Presslinge hergestellt werden, die nur minimale Bearbeitung erfordern und beim Brennen nur geringe Verformungen aufweisen.

Isostatisches Trockenbeutelpressen: Eignung für Automatisierung und hohe Produktionsraten

Das isostatische Trockenbeutelpressen eignet sich besser für die Automatisierung und hohe Produktionsraten als das Nassbeutelpressen. Dabei wird eine mit Pulver gefüllte Form außerhalb des Druckbehälters abgedichtet. Anschließend wird die Form in den Behälter geladen, unter Druck gesetzt und zur weiteren Nachbearbeitung entladen. Obwohl das Trockenbeutelpressen möglicherweise teureres Pulver erfordert und geringere Produktionsraten als andere Verdichtungsmethoden aufweist, zeichnet es sich durch Automatisierung aus und eignet sich gut für längere Produktionsläufe.

Zusammenfassend ist Kaltisostatisches Pressen (CIP) eine Methode zum Verdichten pulverförmiger Materialien mithilfe von Flüssigkeitsdruck. Es gibt zwei Arten von CIP: Nassbeutel und Trockenbeutel. Durch das Pressen von Nassbeuteln werden eine gleichmäßige Dichte und geringe Verzerrungen erreicht, während das Pressen von Trockenbeuteln besser für die Automatisierung und hohe Produktionsraten geeignet ist. Pulverqualität und Werkzeugdesign sind wichtige Faktoren für eine erfolgreiche CIP.

Vergleich von kaltisostatischem Pressen mit Gesenkpressen

Unterschiede zwischen CIP und Matrizenpressen

Kaltisostatisches Pressen (CIP) und Matrizenpressen sind zwei Methoden zur Materialverarbeitung, die jeweils ihre eigenen Vorteile und Einschränkungen haben. Das Verständnis der Unterschiede zwischen diesen beiden Techniken kann dabei helfen, die am besten geeignete Methode für bestimmte Anwendungen zu bestimmen.

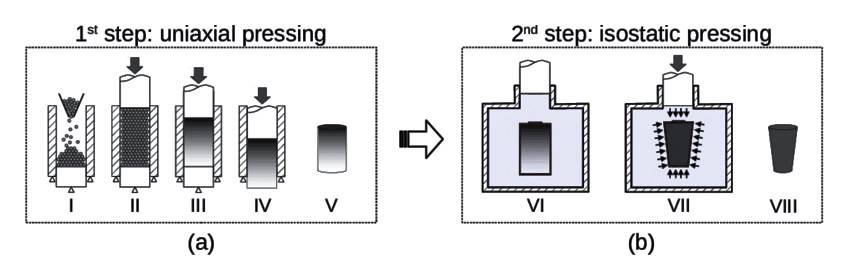

Beim CIP werden Rohpulvermaterialien in flexiblen Formen aus Elastomermaterialien wie Urethan, Gummi oder Polyvinylchlorid komprimiert. Die Kompression erfolgt bei Raumtemperatur und nutzt Flüssigkeiten wie Öl oder Wasser, um einen gleichmäßigen Druck aus allen Richtungen auszuüben.

Beim Gesenkpressen, auch uniaxiales Pressen genannt, werden trockene Pulver mithilfe einer starren Form in einen Gesenkhohlraum gepresst. Die Komprimierung erfolgt typischerweise in einer Richtung, was zu ungleichmäßigen Dichten und möglichen Verzerrungen führt.

Kaltisostatisches Pressen im Vergleich zu uniaxialem Formen

Vorteile von CIP gegenüber uniaxialem Gesenkpressen: Komplexe Formen und reduzierte Verzerrungen

Ein wesentlicher Vorteil von CIP gegenüber dem uniaxialen Gesenkpressen ist die Möglichkeit, komplex geformte Bauteile herzustellen. Die beim CIP verwendeten flexiblen Formen ermöglichen die Erstellung komplizierter Geometrien, die mit Matrizenpressen nur schwer zu erreichen wären. Dadurch eignet sich CIP besonders für Anwendungen, die komplizierte oder kundenspezifische Komponenten erfordern.

Darüber hinaus minimiert CIP Verformungen und Risse, die durch ungleichmäßige Partikelpackungen verursacht werden. Der gleichmäßige Druck, der beim CIP aus allen Richtungen ausgeübt wird, führt zu gleichmäßigeren Dichten und verringert das Risiko struktureller Mängel. Dies ist besonders wichtig für komplex geformte Komponenten, bei denen Verformungen die Funktionalität und strukturelle Integrität des Endprodukts beeinträchtigen können.

Umstände, die den Einsatz von CIP gegenüber dem einachsigen Gesenkpressen begünstigen

Obwohl sowohl CIP als auch Formpressen ihre Vorteile haben, gibt es bestimmte Umstände, in denen CIP die bevorzugte Methode ist:

Komplexe Formen: Bei der Herstellung von Bauteilen mit komplizierten Geometrien oder kundenspezifischen Designs bietet CIP im Vergleich zum Gesenkpressen mehr Flexibilität und Präzision.

Reduzierte Verformungen: Wenn das Endprodukt eine hohe Maßhaltigkeit und minimale Verformungen erfordert, ist CIP aufgrund der gleichmäßigen Druckanwendung die bevorzugte Methode.

Eliminierung von Wachsbindemittel: Im Gegensatz zum Formpressen ist beim CIP kein Wachsbindemittel erforderlich. Dadurch entfallen Entparaffinierungsvorgänge, was den Herstellungsprozess vereinfacht und die Kosten senkt.

Gleichmäßige Schrumpfung während des Sinterns: Die durch CIP erzielte gleichmäßige Gründichte führt zu einer gleichmäßigeren Schrumpfung während des Sinterprozesses. Dies ist entscheidend für die Aufrechterhaltung einer guten Formkontrolle und gleichmäßiger Eigenschaften des Endprodukts.

Große oder kleine Formen: CIP kann sowohl für kleine als auch für große Bauteile eingesetzt werden, was es zu einer vielseitigen Methode für ein breites Anwendungsspektrum macht.

Es ist wichtig zu beachten, dass CIP zwar Vorteile in Bezug auf Formkomplexität und geringere Verzerrungen bietet, das Formpressen jedoch für bestimmte Anwendungen dennoch besser geeignet sein kann. Gesenkpressen wird oft für einfach geformte Bauteile, wie z. B. dünne Fliesen, bevorzugt, wo hervorragende Ergebnisse erzielt werden können.

Zusammenfassend lässt sich sagen, dass das Verständnis der Unterschiede zwischen kaltisostatischem Pressen (CIP) und Matrizenpressen entscheidend für die Auswahl der am besten geeigneten Methode für bestimmte Materialverarbeitungsanwendungen ist. CIP zeichnet sich durch die Herstellung komplex geformter Komponenten mit reduzierten Verzerrungen aus und bietet Vorteile in Bezug auf Formflexibilität und Maßkontrolle. Für bestimmte Anwendungen kann das Formpressen jedoch immer noch bevorzugt werden, insbesondere wenn hohe Produktionsraten und einfach geformte Komponenten erforderlich sind.

Kaltisostatisches Pressen in der Großserienproduktion

Rolle von CIP bei der Herstellung von Aluminiumoxidkeramik

Kaltisostatisches Pressen (CIP) ist eine pulverbasierte, endkonturnahe Technologie zur Herstellung von Metall- und Keramikkomponenten. Es wird üblicherweise zur Verarbeitung von Keramik, insbesondere Aluminiumoxidkeramik, verwendet. CIP ermöglicht die Herstellung komplex geformter Komponenten, die über die Möglichkeiten des einachsigen Gesenkpressens hinausgehen. Der Prozess umfasst das Versiegeln von Pulvermaterialien in einer Form mit geringem Verformungswiderstand, beispielsweise einem Gummibeutel, und die Anwendung von Flüssigkeitsdruck, um den Formkörper gleichmäßig zu komprimieren. Zu den CIP-Ausgangsmaterialien für Aluminiumoxidkeramiken gehören typischerweise einfach gemahlenes Bayer-Aluminiumoxid oder sprühgetrocknetes Bayer-Aluminiumoxid. Dieses Verfahren wird häufig bei der Herstellung von Zündkerzenisolatoren verwendet, die zu den CIP-Keramikkomponenten mit der größten Produktionsmenge weltweit gehören. Jährlich werden etwa 3 Milliarden Zündkerzenisolatoren mittels CIP hergestellt.

Einsatz von CIP bei der Herstellung von Zündkerzenisolatoren

Zündkerzenisolatoren sind ein Paradebeispiel für den erfolgreichen Einsatz von CIP in der Großserienfertigung. Diese Isolatoren spielen eine entscheidende Rolle beim Zündvorgang von Verbrennungsmotoren. Der Einsatz von CIP ermöglicht die Herstellung von Zündkerzenisolatoren mit komplexen Formen und hoher Präzision. Dieses Verfahren gewährleistet eine gleichmäßige Kompression des Formkörpers, was zu Isolatoren mit gleichbleibender Dichte und Festigkeit führt. Das CIP-Verfahren eignet sich besonders für die Herstellung von Zündkerzenisolatoren, da komplexe Formen erforderlich sind und andere Verfahren wie das Spritzgießen an ihre Grenzen stoßen. Die hohen Leistungseigenschaften und Festigkeitsanforderungen von Aluminiumoxidkeramik machen CIP zur idealen Wahl für die Herstellung von Zündkerzenisolatoren.

Vergleich von CIP mit anderen Verfahren wie Spritzguss

Während CIP eine effektive Methode für die Großserienfertigung komplex geformter Komponenten ist, wird Spritzguss industriell häufiger eingesetzt. Spritzguss bietet Vorteile wie schnellere Produktionszyklen und geringere Kosten. CIP wird jedoch bevorzugt, wenn sehr komplexe Formen erforderlich sind und Spritzguss nicht praktikabel ist. CIP ermöglicht die Herstellung von Teilen mit konkaven, hohlen und schlanken Merkmalen und eignet sich daher für Anwendungen, bei denen andere Methoden möglicherweise Schwierigkeiten bereiten. Darüber hinaus bietet CIP Vorteile wie Festkörperverarbeitung, einheitliche Mikrostruktur, niedrige Werkzeugkosten und Skalierbarkeit. Die Möglichkeit, endkonturnahe Teile mit minimalem Materialabfall herzustellen, macht CIP zu einem praktikablen Verarbeitungsweg für Metalle und Keramik in Nischenanwendungen wie der Luft- und Raumfahrt- und Automobilindustrie.

Zusammenfassend lässt sich sagen, dass Kaltisostatisches Pressen (CIP) eine wertvolle Methode für die Massenproduktion komplex geformter Komponenten, insbesondere Aluminiumoxidkeramik, ist. Es bietet Vorteile wie gleichmäßige Kompression, hohe Präzision und die Möglichkeit, endkonturnahe Teile herzustellen. Während Spritzguss häufiger zum Einsatz kommt, wird CIP bevorzugt, wenn sehr komplexe Formen erforderlich sind. Der erfolgreiche Einsatz von CIP bei der Herstellung von Zündkerzenisolatoren unterstreicht die Leistungsfähigkeit des Unternehmens bei der Herstellung von Hochleistungskomponenten. Insgesamt ist CIP eine zuverlässige und effiziente Methode, um den Anforderungen der Großserienproduktion in verschiedenen Branchen gerecht zu werden.

Prozess- und Materialanforderungen des kaltisostatischen Pressens

CIP-Mechanismus mit gleichmäßigem Pressen

Kaltisostatisches Pressen (CIP) ist eine pulverbasierte endkonturnahe Technologie zur Herstellung von Metall- und Keramikbauteilen. Der CIP-Mechanismus besteht darin, einen gleichmäßigen Druck auf Pulvermaterialien auszuüben, die in einer Form mit geringem Verformungswiderstand, beispielsweise einem Gummibeutel, versiegelt sind. Der Druck wird gleichmäßig auf die gesamte Oberfläche des Formkörpers übertragen, wodurch ein verdichtetes und gleichmäßiges Teil entsteht.

Bedeutung einer kontrollierten Geschwindigkeit des Druckaufbaus und Druckabbaus

Bei der CIP ist die Geschwindigkeit des Druckaufbaus und des Druckabbaus entscheidend. Eine kontrollierte Geschwindigkeit sorgt für eine gleichmäßige Verdichtung und minimiert das Risiko von Fehlern im Endteil. Schnelle Druckänderungen können zu einer ungleichmäßigen Dichteverteilung und Strukturschwächen führen. Daher ist es wichtig, die Geschwindigkeit des Druckaufbaus und des Druckabbaus sorgfältig zu kontrollieren, um optimale Ergebnisse zu erzielen.

Automatisierung und groß angelegte Anwendung von CIP

Mit Fortschritten in der Prozessfähigkeit und Pulvermetallurgie ist CIP zunehmend automatisiert und für Großanwendungen geeignet. Die Automatisierung im CIP ermöglicht höhere Produktionsmengen, eine verbesserte Prozesskontrolle und geringere Arbeitskosten. Die Skalierbarkeit von CIP macht es zu einer praktikablen Option für Branchen wie die Luft- und Raumfahrt und die Automobilindustrie, in denen die Produktion von Hochleistungsmetallteilen erforderlich ist.

Ausrüstung für kaltisostatisches Pressen (CIP): Senkung der Produktionskosten!

CIP (Cold Isostatic Pressing) ist ein Materialverarbeitungsverfahren zur Verdichtung von Pulvern. Dabei werden Pulver in einer Elastomerform eingeschlossen und von allen Seiten einem hohen Druck ausgesetzt. CIP kann bei einer Vielzahl von Materialien eingesetzt werden, darunter Pulvermetallurgie, Hartmetalle, feuerfeste Materialien, Graphit, Keramik, Kunststoffe und mehr.

Bei der Auswahl kaltisostatischer Pressdienste ist es wichtig, die Materialeigenschaften zu berücksichtigen. Mithilfe von CIP können verschiedene Materialien und Komponenten hergestellt werden, beispielsweise Aluminium- und Magnesiumlegierungen, Karbide, Schneidwerkzeuge, Kohlenstoff und Graphit, Keramik und Verbundwerkstoffe. Einige kaltisostatische Pressdienste sind auf bestimmte Materialien oder Prozesse spezialisiert, z. B. Beschichtungen, thermische Spritzabscheidungen, Kupferlegierungen, diamantähnliche Materialien und mehr.

Der Druckbereich und die Kapazität kaltisostatischer Pressdienste sind ebenfalls wichtige zu berücksichtigende Faktoren. Der für die Teilefertigung maximal erforderliche Betriebsdruck variiert je nach Material und Teilegeometrie. Die Kammergröße, einschließlich Durchmesser und Höhe, bestimmt die Kapazität des Dienstleisters.

Kaltisostatisches Pressen wird bei Raumtemperatur unter Verwendung einer Form aus einem Elastomermaterial wie Urethan, Gummi oder Polyvinylchlorid durchgeführt. Bei der bei der CIP-Reinigung verwendeten Flüssigkeit handelt es sich in der Regel um Öl oder Wasser, und der während des Vorgangs ausgeübte Druck kann zwischen 60.000 lbs/in2 (400 MPa) und 150.000 lbs/in2 (1000 MPa) liegen. Es ist wichtig zu beachten, dass CIP aufgrund der flexiblen Form den Nachteil einer geringen geometrischen Genauigkeit haben kann. Allerdings kann das Pulver durch CIP gleichmäßig verdichtet werden, und der Grünling kann dann konventionell gesintert werden, um das gewünschte Endteil herzustellen.

Vor- und Nachteile des kaltisostatischen Pressens für Keramik

Vorteile von CIP für Aluminiumoxidkeramik im Vergleich zu anderen Methoden

Kaltisostatisches Pressen (CIP) ist eine pulverbasierte, endkonturnahe Technologie, die mehrere Vorteile für die Herstellung von Keramik, insbesondere Aluminiumoxidkeramik, bietet. Im Vergleich zu anderen Methoden bietet CIP folgende Vorteile:

Komplexere Formen sind möglich: CIP ermöglicht die Herstellung komplizierter und komplexer Formen, die mit anderen Methoden wie dem einachsigen Gesenkpressen möglicherweise nicht erreichbar sind.

Reduzierte Druckgradienten beim Pressen: CIP reduziert das Risiko von Verformungen und Rissen während des Pressvorgangs erheblich. Dies ist vorteilhaft für die Aufrechterhaltung der Maßhaltigkeit und der Gesamtqualität der Keramikkomponenten.

Niedrige Formkosten: CIP ist ideal für die Herstellung komplexer Teile in kleinen Produktionsserien, da niedrige Formkosten erforderlich sind. Darüber hinaus fallen für die Nach-CIP-Reinigung keine Formkosten an, was die Gesamtproduktionskosten weiter senkt.

Keine Größenbeschränkung: Im Gegensatz zu anderen Keramikformverfahren gibt es bei CIP außer den Grenzen der Presskammer keine Größenbeschränkung. Dadurch eignet es sich für die Herstellung sehr großer Bauteile, insbesondere solcher mit komplexen Formen. CIP wurde erfolgreich zur Herstellung von Bauteilen mit einem Gewicht von über 1 Tonne eingesetzt.

Kurze Verarbeitungszykluszeiten: CIP macht Trocknung oder Bindemittelausbrennen überflüssig, was zu kürzeren Verarbeitungszykluszeiten führt. Dies ermöglicht eine schnellere Produktion und eine höhere Effizienz.

Einschränkungen von CIP im Hinblick auf Maßkontrolle, Formkomplexität und Pulveranforderungen

Das kaltisostatische Pressen bietet zwar mehrere Vorteile, weist jedoch auch gewisse Einschränkungen auf, insbesondere im Hinblick auf die Dimensionskontrolle, die Formkomplexität und die Pulveranforderungen. Zu diesen Einschränkungen gehören:

Begrenzte Maßkontrolle: Das Erreichen einer präzisen Maßkontrolle kann bei CIP eine Herausforderung sein. Die im Prozess verwendete Elastomerform oder -hülle muss sehr dünn und gleichmäßig dick sein, aber selbst dann ist eine hohe Präzision schwer zu erreichen.

Einschränkungen der Formkomplexität: Während CIP im Vergleich zum einachsigen Formpressen komplexere Formen ermöglicht, ist es anderen Methoden wie dem Pulverspritzguss (PIM) in Bezug auf die Formkomplexität immer noch unterlegen. PIM bietet eine größere Flexibilität bei der Herstellung komplizierter und hochkomplexer Formen.

Anforderungen an die Fließfähigkeit des Pulvers: Pulver, die für CIP verwendet werden, müssen eine ausgezeichnete Fließfähigkeit aufweisen. Dies erfordert oft zusätzliche Prozesse wie Sprühtrocknung oder Formvibration beim Befüllen, um die nötige Fließfähigkeit zu erreichen. Dies kann die Gesamtkosten und die Komplexität des Produktionsprozesses erhöhen.

Trotz dieser Einschränkungen bleibt das kaltisostatische Pressen eine praktikable Option für die Herstellung von Keramik, insbesondere Aluminiumoxidkeramik. Seine Vorteile in Bezug auf Formkomplexität, niedrige Werkzeugkosten und die Fähigkeit, große und komplexe Komponenten herzustellen, machen es für bestimmte Anwendungen zu einer wünschenswerten Wahl. Allerdings ist es wichtig, die spezifischen Anforderungen und Einschränkungen von CIP zu berücksichtigen, wenn man sich für die am besten geeignete Herstellungsmethode für Keramikkomponenten entscheidet.

Industrielle Anwendungen des kaltisostatischen Pressens

Einsatz von CIP für die Massenproduktion fortschrittlicher, komplex geformter Keramik

Kaltisostatisches Pressen (CIP) ist eine pulverbasierte, endkonturnahe Technologie zur Herstellung von Metall- und Keramikkomponenten. Während CIP üblicherweise für die Verarbeitung von Keramik verwendet wird, haben jüngste Entwicklungen in der Prozessfähigkeit und Pulvermetallurgie dazu geführt, dass es zunehmend auch für Hochleistungsmetallteile eingesetzt wird.

Einer der Hauptvorteile von CIP ist die Fähigkeit, Teile mit komplexen Formen und hoher Präzision herzustellen. Dadurch eignet es sich für die Massenproduktion von Hochleistungskeramik, die komplizierte Designs erfordert. Der Prozess ermöglicht eine Festkörperverarbeitung, was zu einer gleichmäßigen Mikrostruktur und hervorragenden mechanischen Eigenschaften führt.

Spezifische Komponenten, die durch CIP hergestellt werden

Mit CIP kann eine breite Palette von Bauteilen für verschiedene Branchen hergestellt werden. Einige häufige Beispiele sind:

Komprimierung von Keramikpulvern: CIP wird häufig zur Konsolidierung von Keramikpulvern wie Siliziumnitrid, Siliziumkarbid, Bornitrid, Borkarbid, Titanborid und Spinell eingesetzt. Die Technologie ermöglicht die Herstellung hochdichter Keramikteile mit hervorragender Festigkeit und thermischen Eigenschaften.

Komprimierung von Sputtertargets: CIP wird auch zur Komprimierung von Sputtertargets verwendet, die in Dünnschichtabscheidungsprozessen verwendet werden. Die Technologie gewährleistet eine gleichmäßige Dichte und eine hervorragende Haftung des Zielmaterials, was zu hochwertigen Beschichtungen führt.

Beschichtung von Ventilkomponenten: Mit CIP können Ventilkomponenten in Motoren beschichtet werden, um den Zylinderverschleiß zu reduzieren. Der Prozess trägt dazu bei, die Haltbarkeit und Leistung der Komponenten zu verbessern und sie für anspruchsvolle Anwendungen in der Automobil- und Luft- und Raumfahrtindustrie geeignet zu machen.

Rolle von CIP in der Aluminiumoxidindustrie, insbesondere bei der Herstellung von Zündkerzenisolatoren

In der Aluminiumoxidindustrie spielt CIP eine entscheidende Rolle bei der Herstellung von Zündkerzenisolatoren. Zündkerzenisolatoren sind wichtige Komponenten, die in Verbrennungsmotoren zur Übertragung von Hochspannungsstrom auf die Zündkerzen verwendet werden. Sie müssen hochisolierend und beständig gegen hohe Temperaturen und mechanische Beanspruchung sein.

CIP wird verwendet, um Aluminiumoxidpulver zu verfestigen und komplex geformte Isolatoren mit hervorragenden elektrischen und thermischen Eigenschaften zu bilden. Das Verfahren ermöglicht die Herstellung von Isolatoren mit hoher Dichte und gleichmäßiger Mikrostruktur und gewährleistet so eine zuverlässige Leistung in anspruchsvollen Motorumgebungen.

Insgesamt bietet CIP mehrere Vorteile für industrielle Anwendungen, darunter die Massenproduktion komplexer Keramiken, die Produktion spezifischer Komponenten und seine Rolle in der Aluminiumoxidindustrie für Zündkerzenisolatoren. Seine Fähigkeit, endkonturnahe Teile mit minimalem Materialabfall herzustellen, kombiniert mit niedrigen Werkzeugkosten und Prozessskalierbarkeit, macht es zu einem praktikablen Verarbeitungsweg für verschiedene Branchen.

Vergleich des kaltisostatischen Pressens mit anderen Kompressionstechnologien

Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen (CIP) ist ein Pulververdichtungsverfahren, mit dem sinterfertige Teile mit einer theoretischen Dichte von 60 bis 80 % hergestellt werden. Dabei wird ein Material von allen Seiten einem gleichmäßigen Druck ausgesetzt, indem es in ein unter hohem Druck stehendes flüssiges Medium eingetaucht und hydraulischer Druck ausgeübt wird. CIP ist besonders effektiv zum Formen und Konsolidieren von pulverförmigen Materialien, zum Erstellen komplizierter Formen und zum Erreichen einer hohen Gründichte.

Kaltisostatisches Pressen vs. Heißisostatisches Pressen: Ein vergleichender Überblick

Im Bereich der Materialverarbeitung stechen zwei leistungsstarke Techniken hervor: Kaltisostatisches Pressen (CIP) und Heißisostatisches Pressen (HIP). Obwohl beide Methoden das Ziel haben, die Materialeigenschaften zu verbessern, tun sie dies unter unterschiedlichen Bedingungen und bieten jeweils einzigartige Vorteile.

Beim kaltisostatischen Pressen (CIP) wird ein Material von allen Seiten einem gleichmäßigen Druck ausgesetzt, wodurch komplizierte Formen entstehen und eine hohe Gründichte erreicht wird. Es eignet sich besonders gut zum Formen und Verfestigen von pulverförmigen Materialien.

Beim heißisostatischen Pressen (HIP) wird ein Material gleichzeitig hoher Temperatur und hohem Druck ausgesetzt, um vollständig dichte Teile zu erhalten. Es wird hauptsächlich für technische Keramiken verwendet, die optimale Eigenschaften für Hochleistungsanwendungen erfordern.

Die Entscheidung zwischen kaltisostatischem Pressen und heißisostatischem Pressen hängt von den spezifischen Zielen Ihres Projekts und den Eigenschaften der beteiligten Materialien ab.

Einführung alternativer Kompressionstechnologien wie Schockkompression

Durch Heißpressen, heißisostatisches Pressen und Heißextrudieren können Produkte erzeugt werden, die nahezu vollständig dicht sind. Diese Methoden neigen jedoch dazu, zu einer Vergröberung der Nanokörner zu führen, insbesondere bei der Herstellung komprimierter MA-Pulver. Um dieses Problem zu lösen, wurden alternative Kompressionstechnologien mit sehr kurzen Aufheizzeiten wie Stoßkompression oder Stoßwellenverdichtung entwickelt und haben einige Erfolge erzielt.

Bei der Stoßkompression entsteht eine Stoßwelle, die durch sehr hohe Drücke, mittlere Temperaturen, sehr kurze Reaktionszeiten und sehr hohe Dehnungsraten gekennzeichnet ist. Diese Technik kann Partikel stark verformen und sogar ein lokales Schmelzen verursachen, was zu vollständig dichten und kompakten Proben ohne Kornwachstum führt. Methoden wie Luftgewehre und explosive Stoßwellen, die früher zur Komprimierung mikrometergroßer Pulver eingesetzt wurden, werden jetzt zur Komprimierung von Nanopulvern eingesetzt.

Anwendung der Schockkompression bei der Verdichtung von Nanopulvern

Die Stoßkompressionstechnologie hat sich bei der Verdichtung von Nanopulvern als wirksam erwiesen. Indem die Pulver kurzen Hochdruckstoßwellen ausgesetzt werden, können die Partikel ohne Kornwachstum vollständig dicht und kompakt werden. Diese Methode bietet eine vielversprechende Lösung für die Verdichtung von Nanopulvern und ermöglicht die Herstellung hochwertiger, vollständig dichter Produkte.

Zusammenfassend lässt sich sagen, dass das kaltisostatische Pressen (CIP) einzigartige Vorteile bei der Formung und Verfestigung pulverförmiger Materialien bietet, während das heißisostatische Pressen (HIP) für die Herstellung vollständig dichter Teile geeignet ist. Alternative Kompressionstechnologien wie die Stoßkompression bieten eine Lösung für die Verdichtung von Nanopulvern und gewährleisten eine hohe Dichte und Qualität der Endprodukte. Die Wahl der Kompressionstechnologie hängt von den spezifischen Anforderungen des Projekts und den verwendeten Materialien ab.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Ähnliche Artikel

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Was ist eine isostatische Pressmaschine?

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)

- Das isostatische Pressverfahren und seine Arten verstehen

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen