Einführung in das isostatische Pressen

Isostatisches Pressen ist ein Herstellungsverfahren, das zur Beseitigung von Materialfehlern eingesetzt wird. Dabei wird ein Material einem hohen Druck aus allen Richtungen ausgesetzt, was dazu beiträgt, den Druck gleichmäßig zu verteilen und eventuelle Hohlräume oder Defekte zu beseitigen. Bei diesem Verfahren wird das Material in einen verschlossenen Behälter gegeben und mithilfe einer unter Druck stehenden Flüssigkeit wie Wasser oder Gas einem hohen Druck ausgesetzt. Das isostatische Pressen kann bei Raumtemperatur (kaltisostatisches Pressen) oder bei hoher Temperatur (heißisostatisches Pressen) durchgeführt werden. Dieses Verfahren wird häufig in der Luft- und Raumfahrt-, Medizin- und Automobilindustrie eingesetzt, um hochwertige Komponenten mit überragender Festigkeit und Haltbarkeit herzustellen.

Inhaltsverzeichnis

- Einführung in das isostatische Pressen

- Kaltes vs. heißes isostatisches Pressen

- Heißisostatischer Pressprozess

- Vorteile des heißisostatischen Pressens

- Kaltisostatischer Pressprozess

- Vorteile des kaltisostatischen Pressens

- Isostatisches Pressen für die additive Fertigung

- Bedeutung der Materialcharakterisierung

- Arten des isostatischen Pressens

- Anwendungen des isostatischen Pressens

- Abschluss

Kaltes vs. heißes isostatisches Pressen

Beim isostatischen Pressen handelt es sich um einen Prozess, der in alle Richtungen den gleichen Druck auf einen Pulverpressling ausübt, um eine optimale Dichte und Gleichmäßigkeit der Mikrostruktur zu erreichen. Es gibt zwei Varianten des Verfahrens: kalt- und heißisostatisches Pressen.

Kaltisostatisches Pressen

Kaltisostatisches Pressen wird typischerweise für Materialien wie Keramik, Metalle und Polymere verwendet, die nicht hitzebeständig sind. Dabei werden die Materialien in einen mit einer Flüssigkeit, beispielsweise Wasser, gefüllten Hochdruckbehälter gegeben und der Druck aus allen Richtungen gleichmäßig auf das Material ausgeübt. Dies trägt dazu bei, eventuell vorhandene Hohlräume, Risse oder andere Mängel im Material zu beseitigen.

Im Vergleich zum Kaltpressen wird beim isostatischen Verdichten der Druck gleichmäßig über die gesamte Oberfläche der Form ausgeübt. Die Matrizenwandreibung, die einen großen Einfluss auf die Dichteverteilung kaltgepresster Teile hat, entfällt, so dass deutlich gleichmäßigere Dichten erzielt werden. Der Verzicht auf Gleitmittel für die Formwände ermöglicht auch höhere Pressdichten und beseitigt Probleme, die mit der Entfernung von Gleitmitteln vor oder während des endgültigen Sinterns verbunden sind.

Heißisostatisches Pressen

Heißisostatisches Pressen hingegen wird für Materialien eingesetzt, die hitzebeständig sind und hohen Temperaturen standhalten. Bei diesem Prozess werden die Materialien auf eine hohe Temperatur erhitzt und dann in einen Hochdruckbehälter gegeben, der mit einem Gas, typischerweise Argon, gefüllt ist. Der Druck wird gleichmäßig aus allen Richtungen auf das Material ausgeübt, wodurch eventuell vorhandene Materialfehler beseitigt werden.

Heißisostatisches Pressen wird durchgeführt, um Teile bei erhöhten Temperaturen durch Festkörperdiffusion vollständig zu verfestigen. Es kann auch verwendet werden, um Restporosität aus einem gesinterten PM-Teil zu beseitigen. Die Arbeitstemperatur der heißisostatischen Presse ist eine hohe Temperatur und eignet sich für Materialien mit hohen Temperaturanforderungen wie Metalle, Legierungen usw.

Vergleich

Der Hauptunterschied zwischen kalt- und heißisostatischem Pressen besteht in den hohen und niedrigen Temperaturen beim Formen und Konsolidieren. Kaltisostatische Pressen werden im Allgemeinen in Umgebungen mit Raumtemperatur eingesetzt und eignen sich für temperaturempfindliche Materialien wie Keramik, Metallpulver usw. Warmisostatische Pressen arbeiten bei mittlerer Temperatur und eignen sich für Materialien mit bestimmten Temperaturanforderungen wie Kunststoffe, Gummi, usw.

Zusammenfassend lässt sich sagen, dass die Wahl, ob man kalt- oder heißisostatisches Pressen verwendet, von der Art des Materials, der Temperaturbeständigkeit und dem gewünschten Ergebnis abhängt. Kaltisostatisches Pressen eignet sich am besten für Materialien, die nicht hitzebeständig sind, während heißisostatisches Pressen für Materialien verwendet wird, die hohen Temperaturen standhalten. Beide Methoden tragen dazu bei, Materialfehler zu beseitigen und qualitativ hochwertige Produkte mit verbesserter Dichte, Struktur und Eigenschaften zu schaffen.

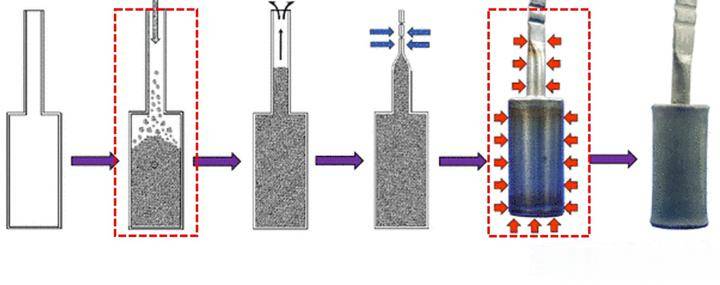

Heißisostatischer Pressprozess

Heißisostatisches Pressen (HIP) ist ein Prozess, bei dem gleichzeitig hohe Temperaturen und Druck auf Materialien ausgeübt werden, um ihre mechanischen Eigenschaften zu verbessern. Bei diesem Verfahren werden Materialien in einen Hochtemperaturofen gegeben und der Ofen in einen Druckbehälter eingeschlossen. Druck und Temperatur werden präzise gesteuert, um die gewünschten Materialeigenschaften zu erreichen.

Stufe 1: Beseitigung interner Mängel

In der ersten Stufe des heißisostatischen Pressvorgangs werden innere Defekte und Poren im Material zerstört, indem es einem äußeren Druck ausgesetzt wird, der größer ist als die Hochtemperaturfestigkeit des Materials unter den Bedingungen der plastischen Verformung. Dieser Prozess trägt dazu bei, Porosität, Einschlüsse oder andere Mängel in den Materialien zu beseitigen.

Stufe 2: Oberflächenkontakt und Diffusionsbindung

In der zweiten Stufe wird der Außendruck auf ein Niveau reduziert, das unter der Warmfestigkeit des Materials liegt, und das Material unterliegt einem Hochtemperaturkriechen. Durch den Oberflächenkontakt der Materialien untereinander, die gegenseitige Durchdringung und die Diffusionsbindung werden Defekte und Porosität vollständig beseitigt.

Argongas und andere Gase

Beim heißisostatischen Pressverfahren werden Teile in einem Inertgas, im Allgemeinen Argon, erhitzt, das einen gleichmäßigen „isostatischen“ Druck in alle Richtungen ausübt. Andere Gase wie Stickstoff und Helium werden manchmal verwendet, während Wasserstoff und Kohlendioxid selten verwendet werden. Manchmal kommen auch Kombinationen verschiedener Gase zum Einsatz.

Vorteile der heißisostatischen Presstechnologie

Die Hauptvorteile der heißisostatischen Presstechnologie sind: erhöhte Produktdichte, verbesserte mechanische Eigenschaften, erhöhte Produktivität, weniger Ausschuss und Verluste. Bei durch heißisostatisches Pressen behandelten Gussstücken werden innere Porositätsdefekte repariert, leichtere Designs, Produkte mit besserer Duktilität und Zähigkeit, geringere Eigenschaftsschwankungen, längere Lebensdauer und die Fähigkeit, metallurgische Bindungen zwischen verschiedenen Materialien zu bilden.

Anwendungen

Die Technologie des heißisostatischen Pressens wird derzeit nicht nur in der Gussbearbeitung, der Pulvermetallurgie und der Keramikindustrie eingesetzt, sondern auch bei porösen Materialien, endkonturnaher Formung, Materialbindung, Plasmaspritzen und der Herstellung von hochwertigem Graphit. Das Verfahren ist besonders nützlich für die Herstellung von Materialien, die in kritischen Anwendungen verwendet werden, beispielsweise für Teile in der Luft- und Raumfahrt, medizinische Implantate und Hochleistungslegierungen.

Zusammenfassend lässt sich sagen, dass das heißisostatische Pressen eine wesentliche Technik zur Beseitigung von Materialfehlern und zur Verbesserung der Qualität der in kritischen Anwendungen verwendeten Materialien ist. Der Prozess trägt dazu bei, die mechanischen Eigenschaften von Materialien wie Festigkeit und Ermüdungsbeständigkeit zu verbessern, und kann mit Präzision und Genauigkeit durchgeführt werden, um sicherzustellen, dass das Endprodukt von hoher Qualität ist und die erforderlichen Standards erfüllt.

Vorteile des heißisostatischen Pressens

Heißisostatisches Pressen (HIP) ist eine spezielle Art des isostatischen Pressens, bei dem das Material vor dem Ausüben von Druck auf eine hohe Temperatur erhitzt wird. Dieses Verfahren bietet gegenüber anderen Herstellungsmethoden mehrere Vorteile. Im Folgenden sind einige der Vorteile des heißisostatischen Pressens aufgeführt:

1. Verbesserte Festigkeit und Duktilität

HIP kann die mechanischen Eigenschaften von Materialien wie Schlagfestigkeit, Duktilität und Ermüdungsfestigkeit verbessern, indem es innere Porosität entfernt. Dies wird durch die gleichmäßige Anwendung von Druck und Temperatur im gesamten Material erreicht, was zu einer feinkörnigen Struktur und homogenen Mikrostrukturen führt. Dies wiederum führt zu einer verbesserten Festigkeit und Duktilität.

2. Erhöhte Korrosions- und Ermüdungsbeständigkeit

HIP kann auch die Korrosions- und Ermüdungsbeständigkeit von Materialien verbessern. Durch die Kontrolle der Korngröße und -form und die Erzeugung homogener Mikrostrukturen kann HIP die Verschleiß- und Korrosionsbeständigkeit von Materialien verbessern. Dies wird durch Plattieren, erweiterte Legierungsmöglichkeiten und die Herstellung homogener Mikrostrukturen erreicht.

3. Verbesserte Gesamtleistung

Die verbesserten mechanischen Eigenschaften, die Verschleiß- und Korrosionsbeständigkeit sowie die Duktilität, die sich aus HIP ergeben, führen zu einer verbesserten Gesamtleistung der Materialien. Dies ist besonders wichtig bei Hochleistungsanwendungen, etwa in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie, wo Materialien strenge Standards erfüllen müssen.

4. Gleichmäßige Dichte

HIP kann Materialien mit gleichmäßiger Dichte herstellen, was besonders bei Keramik- und Feuerfestanwendungen wichtig ist. Die Fähigkeit, Produktformen mit präzisen Toleranzen zu formen (wodurch kostspielige Bearbeitungen reduziert werden), war eine wichtige Triebkraft für die kommerzielle Entwicklung. Dies wird durch die Anwendung des gleichen Drucks in alle Richtungen erreicht, unabhängig von Form oder Größe, was zu einer gleichmäßigeren Enddichte der Komponenten führt.

5. Reduzierung der Schweißnähte

HIP ermöglicht das Diffusionsschweißen von ähnlichen und unterschiedlichen Materialien, entweder in Pulver- oder Feststoffform. Dies bedeutet, dass Komponenten mit einer Reduzierung oder dem vollständigen Verzicht auf die Anzahl der Schweißnähte und damit verbundenen Inspektionen entworfen und hergestellt werden können.

Zusammenfassend lässt sich sagen, dass das heißisostatische Pressen (HIP) ein wichtiger Herstellungsprozess ist, der die mechanischen Eigenschaften, die Verschleiß- und Korrosionsbeständigkeit sowie die Duktilität von Materialien verbessern kann. Durch die Beseitigung von Materialfehlern hilft HIP Herstellern, hochwertige Produkte herzustellen, die zuverlässig und langlebig sind.

Kaltisostatischer Pressprozess

Kaltisostatisches Pressen (CIP) ist eine weit verbreitete Methode zum Verdichten pulverförmiger Materialien zu einer festen, homogenen Masse vor der Bearbeitung oder dem Sintern. Es wird für Teile verwendet, die zu groß sind, um in einachsigen Pressen gepresst zu werden, und die im gesinterten Zustand keine hohe Präzision erfordern. Bei diesem Verfahren wird das Pulver aus allen Richtungen gleichmäßigem Druck ausgesetzt und anschließend bearbeitet.

Wie funktioniert es?

Beim kaltisostatischen Pressverfahren wird eine Form oder eine vakuumierte Probe in eine Kammer gegeben, die mit einer Arbeitsflüssigkeit, normalerweise Wasser mit einem Korrosionsinhibitor, gefüllt ist, die von einer externen Pumpe unter Druck gesetzt wird. Die Druckkammer der CIP-Maschine ist so konzipiert, dass sie den starken zyklischen Belastungen durch schnelle Produktionsraten standhält, und berücksichtigt Ermüdungsversagen.

Vorteile gegenüber herkömmlichen Methoden

Im Vergleich zur manuellen CIP kann die elektrische CIP eine bessere Druckkontrolle ermöglichen. Durch die isostatische Verdichtung wird ein gleichmäßiger Druck auf die gesamte Oberfläche der Form ausgeübt. Die Matrizenwandreibung, die einen großen Einfluss auf die Dichteverteilung kaltgepresster Teile hat, fehlt. Daher werden viel gleichmäßigere Dichten erhalten. Der Verzicht auf Gleitmittel für die Formwände ermöglicht auch höhere Pressdichten und beseitigt Probleme, die mit der Entfernung von Gleitmitteln vor oder während des endgültigen Sinterns verbunden sind. Darüber hinaus kann bei Bedarf vor der Verdichtung die Luft aus dem losen Pulver evakuiert werden.

Anwendungen

Kaltisostatisches Pressen eignet sich zur Herstellung von Keramik- und Metallkomponenten, die eine hohe Festigkeit und Zuverlässigkeit erfordern. Die Technik ist auch bei der Herstellung von Halbleitermaterialien nützlich, bei denen ein hoher Reinheitsgrad erforderlich ist. Zusätzlich zu seinen Fähigkeiten zur Fehlerbeseitigung kann das kaltisostatische Pressen zur Herstellung komplexer Formen und Geometrien eingesetzt werden, die mit herkömmlichen Herstellungsmethoden nur schwer zu erreichen sind.

Abschluss

Kaltisostatisches Pressen ist eine wirksame Technik, um pulverförmige Materialien vor der Bearbeitung oder dem Sintern zu einer festen, homogenen Masse zu verdichten. Es bietet mehrere Vorteile gegenüber herkömmlichen Methoden, wie etwa eine gleichmäßige Dichteverteilung, den Verzicht auf Schmiermittel an den Matrizenwänden und die Möglichkeit, Luft aus dem losen Pulver zu evakuieren. Diese Technik findet ihre Anwendung bei der Herstellung von keramischen und metallischen Bauteilen, Halbleitermaterialien und bei der Herstellung komplexer Formen und Geometrien.

Vorteile des kaltisostatischen Pressens

Kaltisostatisches Pressen (CIP) ist ein Verfahren, das bei der Herstellung verschiedener Materialien mehrere Vorteile bietet. Bei diesem Verfahren wird von allen Seiten ein gleichmäßiger Druck auf ein Material ausgeübt, was zu einer gleichmäßigen Dichte und einer verbesserten strukturellen Integrität führt. Hier sind einige der Vorteile des kaltisostatischen Pressens:

Gleichmäßige Stärke

Da der Druck beim CIP in alle Richtungen gleich ist, weist das erzeugte Material eine gleichmäßige Festigkeit auf. Materialien mit gleichmäßiger Festigkeit sind in der Regel effizienter als solche ohne gleichmäßige Festigkeit.

Vielseitigkeit

Mit CIP können schwierige Formen hergestellt werden, die mit anderen Methoden nicht hergestellt werden können. Darüber hinaus können damit großformatige Materialien hergestellt werden. Die einzige Einschränkung hinsichtlich der Größe der mit dieser Methode hergestellten Materialien ist die Größe des Druckbehälters.

Korrosionsbeständigkeit

Kaltisostatisches Pressen verbessert die Korrosionsbeständigkeit eines Materials. Daher haben Materialien, die diesen Prozess durchlaufen, eine längere Lebensdauer als die meisten anderen Materialien.

Mechanische Eigenschaften

Die mechanischen Eigenschaften kaltisostatisch gepresster Materialien werden verbessert. Zu den verbesserten Eigenschaften zählen unter anderem Duktilität und Festigkeit.

Grüne Stärke

Durch kaltisostatisches Pressen hergestellte Materialien weisen eine hohe Grünfestigkeit auf. Dies bedeutet, dass solche Materialien einen höheren Umsatz haben, da sie schneller gesintert oder bearbeitet werden können als andere Materialien.

Gleichmäßige Dichte

Kaltisostatisches Pressen gewährleistet eine gleichmäßige Dichte der Materialien. Dies bedeutet, dass es zu einer gleichmäßigen Schrumpfung kommt, wenn das Material andere Prozesse wie das Sintern durchläuft. Die gleichmäßige Dichte lässt sich darauf zurückführen, dass der beim CIP verwendete Druck jeden Teil des Materials mit gleicher Stärke erreicht.

Pulvermetallurgie

CIP wird in der Pulvermetallurgie eingesetzt. Es wird für den Verdichtungsschritt der Pulvermetallurgie verwendet, der unmittelbar vor dem Sinterschritt erfolgt. In der Pulvermetallurgie wird CIP häufig zur Herstellung komplexer Formen und Abmessungen eingesetzt.

Refraktäre Metalle

CIP wird zur Herstellung hochschmelzender Metalle wie Wolfram, Molybdän und Tantal eingesetzt. Wolfram wird beispielsweise zur Herstellung von Drähten für Glühfäden in der Lampenindustrie verwendet. Im Allgemeinen haben hochschmelzende Metalle einen hohen Schmelzpunkt und sind verschleißfest.

Sputtertargets

Durch kaltisostatisches Pressen (CIP) kann Indiumzinnoxidpulver (ITO) zu großen Keramikvorformen gepresst werden, die dann unter bestimmten Bedingungen gesintert werden. Mit dieser Methode können theoretisch Keramiktargets mit einer Dichte von 95 % hergestellt werden.

Automobile

Kaltisostatisches Pressen wird bei der Herstellung von Automobilkomponenten wie Lagern und Ölpumpenrädern eingesetzt.

Zusammenfassend lässt sich sagen, dass das kaltisostatische Pressen die Fertigungsindustrie revolutioniert hat und die Herstellung festerer, haltbarerer Materialien ermöglicht, die in einem breiten Anwendungsspektrum eingesetzt werden können. Von einer verbesserten Grünfestigkeit bis hin zu einer gleichmäßigen Dichte bietet das kaltisostatische Pressen mehrere Vorteile gegenüber anderen ähnlichen Verfahren.

Isostatisches Pressen für die additive Fertigung

Die additive Fertigung, allgemein bekannt als 3D-Druck, hat die Fertigungsindustrie revolutioniert. Allerdings weisen 3D-gedruckte Teile häufig Mängel wie Porosität und ungleichmäßige Dichte auf. Diese Mängel können die Qualität und Zuverlässigkeit des Teils beeinträchtigen, insbesondere in kritischen Anwendungen wie der Luft- und Raumfahrt- und Medizinindustrie. Isostatisches Pressen hat sich als Lösung zur Beseitigung dieser Mängel und zur Verbesserung der Gesamtqualität von 3D-gedruckten Teilen herausgestellt.

Was ist isostatisches Pressen für die additive Fertigung?

Isostatisches Pressen ist ein Verfahren, bei dem von allen Seiten ein gleichmäßiger Druck auf ein Material ausgeübt wird, wodurch Fehler beseitigt und die Gesamtqualität verbessert werden. Im Bereich der additiven Fertigung wird isostatisches Pressen eingesetzt, um hochwertige Teile herzustellen und die Porosität und Defekte zu beseitigen, die üblicherweise mit dem 3D-Druck einhergehen. Bei diesem Verfahren wird ein 3D-gedrucktes Teil in einen mit einer Flüssigkeit oder einem Gas gefüllten Behälter gelegt und Druck auf den Behälter ausgeübt, um den Druck auf allen Seiten des Teils auszugleichen. Dieser Prozess trägt dazu bei, alle verbleibenden Lufteinschlüsse oder Hohlräume im Teil zu entfernen, was zu einem gleichmäßigeren und dichteren Material führt.

Wie funktioniert isostatisches Pressen?

Beim isostatischen Pressen wird die zu pressende Pulverprobe in einen Hochdruckbehälter gegeben, wobei die inkompressible Natur des flüssigen oder gasförmigen Mediums und die Art der gleichmäßigen Druckübertragung aus allen Richtungen genutzt werden, um die Probe gleichmäßig unter Druck zu setzen. Bei der additiven Fertigung wird das 3D-gedruckte Teil in einen mit einer Flüssigkeit oder einem Gas gefüllten Behälter gegeben und Druck auf den Behälter ausgeübt, um den Druck auf allen Seiten des Teils auszugleichen. Dieser Prozess trägt dazu bei, alle verbleibenden Lufteinschlüsse oder Hohlräume im Teil zu entfernen, was zu einem gleichmäßigeren und dichteren Material führt.

Vorteile des isostatischen Pressens für die additive Fertigung

Durch isostatisches Pressen werden Defekte und Porosität in 3D-gedruckten Teilen beseitigt, was zu einem gleichmäßigeren und dichteren Material führt. Dieses Verfahren ist besonders nützlich bei der Herstellung von Teilen für kritische Anwendungen, beispielsweise in der Luft- und Raumfahrt- und Medizinindustrie, wo die Qualität und Zuverlässigkeit des Teils von größter Bedeutung sind. Die Fähigkeit des isostatischen Pressens, Materialfehler zu beseitigen, hat es in vielen Branchen zu einem unverzichtbaren Werkzeug gemacht, um die Qualität und Leistung von Materialien sicherzustellen, die in kritischen Anwendungen verwendet werden.

Abschluss

Zusammenfassend lässt sich sagen, dass sich das isostatische Pressen als Lösung zur Beseitigung der Defekte und Porosität herausgestellt hat, die üblicherweise mit dem 3D-Druck einhergehen. Bei diesem Verfahren wird von allen Seiten ein gleichmäßiger Druck auf das Material ausgeübt, was dazu beiträgt, Fehler zu beseitigen und die Gesamtqualität zu verbessern. Isostatisches Pressen ist besonders nützlich bei der Herstellung von Teilen für kritische Anwendungen, beispielsweise in der Luft- und Raumfahrt- und Medizinindustrie, wo die Qualität und Zuverlässigkeit des Teils von größter Bedeutung sind. Die Fähigkeit des isostatischen Pressens, Materialfehler zu beseitigen, hat es in vielen Branchen zu einem unverzichtbaren Werkzeug gemacht, um die Qualität und Leistung von Materialien sicherzustellen, die in kritischen Anwendungen verwendet werden.

Bedeutung der Materialcharakterisierung

Die Materialcharakterisierung ist ein entscheidender Schritt im isostatischen Pressprozess, um sicherzustellen, dass das richtige Material für die Anwendung ausgewählt wird und den hohen Druck- und Temperaturbedingungen des CIP-Prozesses standhält. Dabei werden die physikalischen und chemischen Eigenschaften des Materials analysiert, um seine Eignung für bestimmte Anwendungen zu bestimmen.

Analyse der Materialzusammensetzung

Die Zusammensetzung des Materials spielt eine entscheidende Rolle bei der Bestimmung seiner Eigenschaften. Die Analyse der Zusammensetzung eines Materials kann Herstellern dabei helfen, die richtigen Materialien für ihre Produkte auszuwählen und ihre Herstellungsprozesse zu optimieren, um qualitativ hochwertige, fehlerfreie Materialien herzustellen. Darüber hinaus kann die Analyse der Zusammensetzung eines Materials dabei helfen, potenzielle Mängel oder Schwächen zu identifizieren, die sich auf die Leistung des Materials auswirken können.

Bestimmung der Mikrostruktur

Die Mikrostrukturanalyse ist ein weiterer wichtiger Aspekt der Materialcharakterisierung. Dabei wird die innere Struktur eines Materials auf mikroskopischer Ebene untersucht, um seine Eigenschaften zu bestimmen. Durch das Verständnis der Mikrostruktur eines Materials können Hersteller potenzielle Mängel oder Schwächen identifizieren, die sich auf die Leistung des Materials auswirken können. Die Mikrostrukturanalyse kann auch dazu beitragen, den Herstellungsprozess zu optimieren, um hochwertige, fehlerfreie Materialien herzustellen.

Thermische und mechanische Eigenschaften

Ein weiterer wesentlicher Aspekt der Materialcharakterisierung ist die Analyse der thermischen und mechanischen Eigenschaften des Materials. Thermische Eigenschaften bestimmen, wie Materialien auf Temperaturänderungen reagieren, während mechanische Eigenschaften bestimmen, wie Materialien auf äußere Kräfte reagieren. Durch das Verständnis der thermischen und mechanischen Eigenschaften eines Materials können Hersteller die richtigen Materialien für ihre Produkte auswählen und ihre Herstellungsprozesse optimieren, um hochwertige, fehlerfreie Materialien herzustellen.

Bedeutung der Fehleranalyse

Die Fehleranalyse ist ein entscheidender Bestandteil der Materialcharakterisierung. Dabei geht es darum, etwaige Mängel oder Schwächen eines Materials zu identifizieren und zu analysieren, die sich auf seine Leistung auswirken können. Die Fehleranalyse kann Herstellern dabei helfen, die richtigen Materialien für ihre Produkte auszuwählen und ihre Herstellungsprozesse zu optimieren, um qualitativ hochwertige, fehlerfreie Materialien herzustellen.

Zusammenfassend lässt sich sagen, dass die Materialcharakterisierung ein wesentlicher Schritt im isostatischen Pressprozess ist, um sicherzustellen, dass das richtige Material für die Anwendung ausgewählt wird und den hohen Druck- und Temperaturbedingungen des CIP-Prozesses standhält. Die Analyse der Zusammensetzung, Mikrostruktur, thermischen und mechanischen Eigenschaften eines Materials sowie die Fehleranalyse können Herstellern dabei helfen, die richtigen Materialien für ihre Produkte auszuwählen und ihre Herstellungsprozesse zu optimieren, um hochwertige, fehlerfreie Materialien herzustellen.

Arten des isostatischen Pressens

Isostatisches Pressen ist ein wertvolles Herstellungsverfahren, das dabei hilft, Fehler zu beseitigen und hochwertige Materialien herzustellen, die in einer Vielzahl von Branchen eingesetzt werden. Beim isostatischen Pressen wird mithilfe einer Flüssigkeit oder eines Gases ein gleichmäßiger Druck auf ein Material ausgeübt, wodurch etwaige Mängel wie Porosität oder Risse beseitigt werden. Es gibt zwei Arten des isostatischen Pressens: kaltisostatisches Pressen (CIP) und heißisostatisches Pressen (HIP).

Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen (CIP) beinhaltet die Anwendung von Druck bei Raumtemperatur. Beim CIP wird ein gleichmäßiger hydrostatischer Druck auf das in einer flexiblen Gummi- oder Kunststoffform eingeschlossene Pulver ausgeübt. Das Pulver wird in eine geformte und flexible Form gefüllt, versiegelt und in einem Hochdruckbehälter in eine Flüssigkeit getaucht. Die Flüssigkeit steht unter Druck und der Druck wird durch die flexible Wand der Form auf das Pulver übertragen, was zu einer Verdichtung führt. Durch Nasspressen in Verbindung mit der 3D-Grünbearbeitung werden komplexe Keramikteile in sehr hoher Qualität hergestellt. Zu den Vorteilen von CIP gehört eine höhere Packungsgleichmäßigkeit als beim uniaxialen Pressen. Es können Drücke von bis zu 1000 GPa verwendet werden, obwohl die gängigsten Produktionsanlagen bei bis zu 200–300 MPa arbeiten.

Heißisostatisches Pressen (HIP)

Beim heißisostatischen Pressen (HIP) wird Druck bei hoher Temperatur ausgeübt, wodurch nicht nur Defekte, sondern auch etwaige Restspannungen im Material beseitigt werden. HIP ist ein ähnlicher Prozess, der bei hoher Temperatur durchgeführt wird. Beim HIP werden die Materialien auf eine hohe Temperatur erhitzt und aus allen Richtungen hohem Druck ausgesetzt. Dieses Verfahren dient der Beseitigung von Fehlern wie Rissen und Porosität, die während des Herstellungsprozesses aufgetreten sein können. HIP kann mikrostrukturell homogene, feinkörnige und vollständig dichte Materialien bei niedrigeren Sintertemperaturen herstellen und Produkte mit komplexen Formen herstellen.

Vergleich von CIP und HIP

Beide Arten des isostatischen Pressens erfordern spezielle Geräte wie einen Hochdruckbehälter und einen Druckerzeuger, um den erforderlichen Druck zu erzeugen. Während CIP für die Kleinserienproduktion von Spezialteilen, Prototyping sowie für Forschung und Entwicklung verwendet wird, wird HIP für die Großserienproduktion eingesetzt. CIP ist durch seine flexible Form eingeschränkt, die nicht in der Lage ist, Grünkörper mit den genauen Abmessungen zu liefern, die beim uniaxialen Pressen möglich sind. Im Gegensatz dazu ist HIP in der Lage, Teile mit genauen Abmessungen und komplexen Formen herzustellen. Sowohl CIP als auch HIP haben Vor- und Nachteile, und die Wahl des zu verwendenden Verfahrens hängt von der spezifischen Anwendung und den Produktionsanforderungen ab.

Zusammenfassend lässt sich sagen, dass isostatisches Pressen ein wertvolles Herstellungsverfahren ist, das dabei hilft, Fehler zu beseitigen und hochwertige Materialien herzustellen, die in einer Vielzahl von Branchen eingesetzt werden. Beim kaltisostatischen Pressen (CIP) wird Druck bei Raumtemperatur angewendet, während beim heißisostatischen Pressen (HIP) Druck bei hoher Temperatur angewendet wird. Beide Arten des isostatischen Pressens erfordern spezielle Geräte und haben Vor- und Nachteile. Die Wahl des einzusetzenden Verfahrens hängt von der konkreten Anwendung und den Produktionsanforderungen ab.

Anwendungen des isostatischen Pressens

Isostatisches Pressen ist ein vielseitiges Verfahren, mit dem sich verschiedenste Materialien mit unterschiedlichen Eigenschaften herstellen lassen. Es bietet mehrere Vorteile gegenüber anderen Herstellungsverfahren, darunter die Möglichkeit, komplexe Formen herzustellen, hohe Präzision und die Fähigkeit, Komponenten mit einem hohen Maß an Gleichmäßigkeit herzustellen. Hier sind einige häufige Anwendungen des isostatischen Pressens:

Keramik

Isostatisches Pressen wird häufig bei der Herstellung von Keramik eingesetzt. Es wird zur Herstellung hochdichter Komponenten verwendet, die in einer Vielzahl von Anwendungen eingesetzt werden, beispielsweise in Schneidwerkzeugen, biomedizinischen Implantaten und elektronischen Bauteilen. Das Verfahren trägt dazu bei, Materialfehler wie Lufteinschlüsse oder Hohlräume zu beseitigen, die das Material schwächen und seine Leistung beeinträchtigen können.

Metalle

Das Verfahren wird auch in der Metallproduktion eingesetzt, wo daraus Komponenten hergestellt werden, die in der Luft- und Raumfahrt, im Automobilbau und in der Medizintechnik zum Einsatz kommen. Isostatisches Pressen trägt dazu bei, dass das Material gleichmäßig komprimiert wird, was dazu beiträgt, Fehler zu beseitigen und die Leistung des Endprodukts zu verbessern.

Verbundwerkstoffe

Isostatisches Pressen wird auch bei der Herstellung von Verbundwerkstoffen eingesetzt. Es wird verwendet, um sicherzustellen, dass die Fasern gleichmäßig im Material verteilt sind, was zur Verbesserung der Festigkeit und Leistung des Endprodukts beiträgt. Dieses Verfahren wird häufig zur Herstellung von Verbundwerkstoffen verwendet, die in der Luft- und Raumfahrt, im Automobilbau und bei Sportartikeln eingesetzt werden.

Pulvermetallurgie

Bei der Herstellung pulvermetallurgischer Bauteile kommt das isostatische Pressen zum Einsatz. Mit dem Verfahren werden Bauteile hoher Dichte und hoher Gleichmäßigkeit hergestellt. Es wird häufig zur Herstellung von Komponenten für Automobil- und Luft- und Raumfahrtanwendungen verwendet, beispielsweise Zahnräder, Lager und Turbinenschaufeln.

Medizinische Implantate

Isostatisches Pressen wird bei der Herstellung medizinischer Implantate eingesetzt. Mit dem Verfahren werden Bauteile hoher Dichte und hoher Gleichmäßigkeit hergestellt. Medizinische Implantate, die durch isostatisches Pressen hergestellt werden, werden häufig in orthopädischen und zahnmedizinischen Anwendungen eingesetzt.

Nuklearindustrie

Isostatisches Pressen wird in der Nuklearindustrie zur Herstellung von Komponenten für Kernreaktoren eingesetzt. Mit dem Verfahren werden Bauteile hoher Dichte und hoher Gleichmäßigkeit hergestellt. Diese Komponenten müssen extremen Temperaturen und Strahlungsbelastungen standhalten, was das isostatische Pressen zu einem idealen Herstellungsverfahren macht.

Zusammenfassend lässt sich sagen, dass isostatisches Pressen ein vielseitiges Herstellungsverfahren ist, das in den unterschiedlichsten Branchen eingesetzt wird. Es bietet mehrere Vorteile gegenüber anderen Herstellungsverfahren, darunter die Möglichkeit, komplexe Formen herzustellen, hohe Präzision und die Fähigkeit, Komponenten mit einem hohen Maß an Gleichmäßigkeit herzustellen. Die Anwendungen des isostatischen Pressens sind vielfältig und reichen von Keramik und Metallen bis hin zu Verbundwerkstoffen, Pulvermetallurgie, medizinischen Implantaten und der Nuklearindustrie.

Abschluss

Das isostatische Pressen hat sich als wirksame Methode zur Beseitigung von Materialfehlern erwiesen. Indem sie Materialien einem hohen Druck aussetzen, können isostatische Pressen dazu beitragen, Pulver zu verdichten und zu verfestigen, Porosität zu beseitigen und die Materialdichte zu verbessern. Der Prozess kann je nach Material und gewünschtem Ergebnis entweder durch heiß- oder kaltisostatisches Pressen durchgeführt werden. Isostatisches Pressen wird häufig in einer Reihe von Branchen eingesetzt, darunter Luft- und Raumfahrt, Automobil, Medizin und Energie. Die Materialcharakterisierung ist ein wichtiger Aspekt des Prozesses, da sie die Auswahl der geeigneten isostatischen Pressmethode ermöglicht. Mit seinen vielen Vorteilen ist isostatisches Pressen ein wertvolles Werkzeug zur Herstellung hochwertiger Materialien mit wenigen Fehlern.

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Ähnliche Artikel

- Was ist eine isostatische Pressmaschine?

- Die Vorteile des isostatischen Pressens in der Fertigung

- Wesentliche Ausrüstung für die Massenproduktion von Festkörperbatterien: Isostatische Presse

- Isostatische Presstechnik bei der Herstellung von Festkörperbatterien

- Die Grundlagen des isostatischen Pressens verstehen