Geeignete Materialien für Guss-Sputter-Targets

Metalle und Legierungen

Das Gießverfahren eignet sich besonders gut für Metalle und ihre Legierungen, die einen niedrigen Schmelzpunkt haben und sich leicht gießen lassen. Diese Methode wird üblicherweise für Materialien wie Aluminium, Kupfer, Zinn, Zink, Blei, Nickel, Gold und Silber eingesetzt. Diese Metalle und Legierungen sind aufgrund ihrer Fließfähigkeit im geschmolzenen Zustand ideal für das Gießen geeignet, was eine präzise Formgebung und minimale Porosität des Endprodukts ermöglicht.

| Metall | Schmelzpunkt (°C) | Leichtigkeit des Gießens |

|---|---|---|

| Aluminium | 660 | Hoch |

| Kupfer | 1085 | Hoch |

| Zinn | 232 | Hoch |

| Zink | 420 | Hoch |

| Blei | 327 | Hoch |

| Nickel | 1455 | Mäßig |

| Gold | 1064 | Hoch |

| Silber | 962 | Hoch |

Die niedrigen Schmelzpunkte dieser Metalle gewährleisten, dass sie effizient geschmolzen werden können, was den Energieverbrauch und die Verarbeitungszeit reduziert. Darüber hinaus minimiert ihre leichte Gießbarkeit das Risiko von Defekten wie Hohlräumen und Einschlüssen, die die Integrität des Sputtertargets beeinträchtigen können.

Im Gegensatz dazu sind Refraktärmetalle wie Wolfram und Molybdän, die einen deutlich höheren Schmelzpunkt haben, in der Regel nicht zum Gießen geeignet und werden stattdessen mit pulvermetallurgischen Verfahren verarbeitet. Diese Unterscheidung verdeutlicht die Bedeutung der Materialeigenschaften bei der Bestimmung des am besten geeigneten Herstellungsverfahrens für Sputtertargets.

Refraktäre Metalle

Für Refraktärmetalle wie Wolfram und Molybdän wird das Gießverfahren aufgrund ihrer extrem hohen Schmelzpunkte und ihrer Beständigkeit gegen Verschleiß, Korrosion und Verformung in der Regel nicht angewendet. Stattdessen wird für diese Metalle das pulvermetallurgische Verfahren bevorzugt. Dieses Verfahren gewährleistet eine einheitliche Zusammensetzung und ist besonders für Metalle mit sehr unterschiedlichen Schmelzpunkten und Dichten geeignet.

Molybdän zum Beispiel wird aufgrund seiner Kosteneffizienz im Vergleich zu anderen Refraktärmetallen häufig in Vakuumöfen eingesetzt. Allerdings steigt sein Widerstand beim Erhitzen auf typische Betriebstemperaturen erheblich an - etwa um das Fünffache. Dies macht Anpassungen im elektrischen Regelsystem erforderlich, wenn die Betriebstemperatur steigt.

Im Gegensatz dazu können Heizelemente aus Wolfram höheren Betriebstemperaturen standhalten, sind aber teurer. Graphit ist zwar weniger kostspielig als metallische Elemente, weist aber bei Erwärmung einen um 20 % geringeren elektrischen Widerstand auf, was für bestimmte Anwendungen eine Alternative darstellt.

Vorteile von Guss- und pulvermetallurgischen Verfahren

Vorteile des Gießverfahrens

Das Gießverfahren für Sputtertargets bietet mehrere Vorteile, die es zu einer bevorzugten Wahl für verschiedene industrielle Anwendungen machen. Einer der Hauptvorteile ist die Fähigkeit zur Herstellung von Targets mit geringem Gehalt an Verunreinigungen . Dies ist für die Gewährleistung hochwertiger Beschichtungen von entscheidender Bedeutung, da Verunreinigungen die Leistung und Zuverlässigkeit der gesputterten Schichten erheblich beeinträchtigen können. Durch die Minimierung von Verunreinigungen sind die resultierenden Beschichtungen gleichmäßiger und weisen bessere Eigenschaften auf.

Ein weiterer wichtiger Vorteil ist die hohe Dichte die durch den Gießprozess erreicht wird. Targets mit hoher Dichte sind für effizientes Sputtern unerlässlich, da sie eine bessere Leitfähigkeit und eine längere Lebensdauer des Targets bieten. Das Gießverfahren ermöglicht die Herstellung von Targets mit Dichten, die nahe am theoretischen Maximum liegen, wodurch die Gesamteffizienz des Sputterprozesses erhöht wird.

Außerdem ist das Gießverfahren besonders für großformatige Targets geeignet . Diese Fähigkeit ist von unschätzbarem Wert in Branchen, die großflächige Beschichtungen benötigen, wie z. B. Flachbildschirme und Architekturglas. Die Möglichkeit, große Targets in einem Stück zu gießen, reduziert den Bedarf an mehreren kleineren Targets, die den Sputterprozess erschweren und zu Unregelmäßigkeiten in der Endbeschichtung führen können.

| Vorteil | Beschreibung |

|---|---|

| Geringer Gehalt an Verunreinigungen | Gewährleistet hochwertige Beschichtungen mit minimalen Verunreinigungen. |

| Hohe Dichte | Verbessert die Sputtereffizienz und die Lebensdauer des Targets. |

| Geeignet für große Formate | Ideal für großflächige Beschichtungen, reduziert die Prozesskomplexität. |

Diese Vorteile tragen gemeinsam zur Wirksamkeit und Zuverlässigkeit des Gießverfahrens bei der Herstellung von Hochleistungs-Sputtertargets bei.

Vorteile des pulvermetallurgischen Verfahrens

Einer der herausragenden Vorteile des pulvermetallurgischen Verfahrens ist die Fähigkeit, Teile mit einer einheitlichen Zusammensetzung herzustellen, was besonders bei Metallen mit sehr unterschiedlichen Schmelzpunkten und Dichten von Vorteil ist. Diese Einheitlichkeit gewährleistet, dass das Endprodukt durchgehend gleichbleibende Eigenschaften aufweist, was für Anwendungen in Branchen wie der Automobil- und Luftfahrtindustrie, in denen Präzision und Zuverlässigkeit nicht verhandelbar sind, von entscheidender Bedeutung ist.

Darüber hinaus zeichnet sich das pulvermetallurgische Verfahren durch seine Fähigkeit aus, verschiedene Metalle und Nichtmetalle nahtlos zu mischen und zu verbinden. Diese Flexibilität ermöglicht die Herstellung einzigartiger Legierungen und Verbundwerkstoffe, die mit herkömmlichen Gussverfahren nur schwer oder gar nicht zu erreichen wären. Durch die Einbindung eines Bindematerials kann die Pulvermetallurgie komplizierte Teile mit komplexen metallurgischen Zusammensetzungen herstellen, ohne dass komplizierte Sekundärprozesse erforderlich sind.

Ein weiterer bedeutender Vorteil der Pulvermetallurgie ist die Möglichkeit der nahezu reinen Formgebung. Die mit dieser Methode hergestellten Teile erfordern in der Regel nur eine minimale oder gar keine Nachbearbeitung. Diese endkonturnahe Produktion führt zu einer hohen Maßgenauigkeit, die den Ausschuss reduziert und die Produktionskosten senkt. Darüber hinaus ist das Verfahren von Natur aus umweltfreundlich, da bis zu 97 % des verwendeten Materials Teil des Endprodukts werden, was die Abfallmenge und die Umweltbelastung erheblich reduziert.

In Bezug auf die Verfügbarkeit von Rohstoffen profitiert die Pulvermetallurgie von der Zugänglichkeit und Erschwinglichkeit von Metallpulvern. Im Gegensatz zu einigen traditionellen Verfahren, bei denen ein Mangel an Rohstoffen die Produktion behindern kann, stützt sich die Pulvermetallurgie auf gängige und leicht verfügbare Materialien. Dies gewährleistet eine stabile Lieferkette und unterstützt die Skalierbarkeit der Produktionsprozesse.

Und schließlich ist die Wiederholbarkeit des pulvermetallurgischen Prozesses in der Massenproduktion unübertroffen. Jedes hergestellte Teil hat präzise Abmessungen, so dass sichergestellt ist, dass jedes Bauteil die strengen Anforderungen der Konstruktion erfüllt. Diese Konsistenz verbessert nicht nur die Qualität des Endprodukts, sondern rationalisiert auch den Herstellungsprozess und macht ihn sowohl effizient als auch kostengünstig.

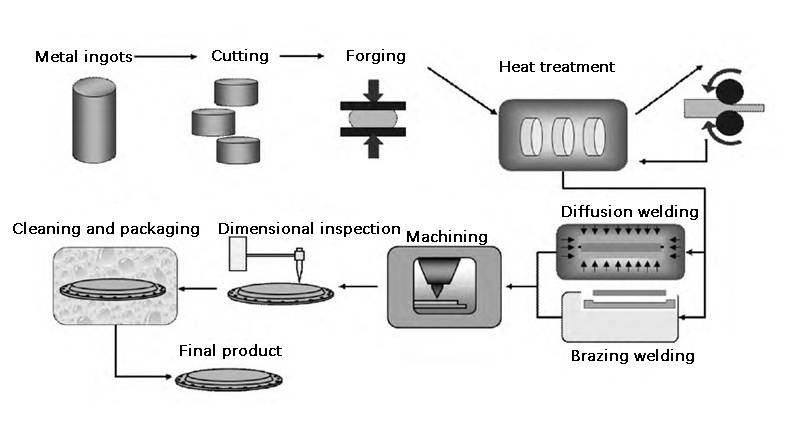

Prozessablauf des Gießverfahrens

Schmelzen

Das Schmelzen ist ein entscheidender erster Schritt im Gießverfahren für Sputtertargets, bei dem feste Metalle oder Legierungen in einen flüssigen Zustand überführt werden. Diese Umwandlung wird durch präzise Erwärmungstechniken erreicht, die darauf ausgelegt sind, die Integrität und Reinheit des Materials zu erhalten. Zu den wichtigsten Verfahren, die zu diesem Zweck eingesetzt werden, gehören das Vakuuminduktionsschmelzen, das Vakuumlichtbogenschmelzen und das Vakuum-Elektronenbeschussschmelzen.

Beim Vakuuminduktionsschmelzen (VIM) wird das Metall durch elektromagnetische Induktion erhitzt, wodurch ein hoher Reinheitsgrad gewährleistet wird, da Oxidation und Verunreinigungen minimiert werden. Beim Vakuum-Lichtbogenschmelzen (VAR) hingegen wird ein Lichtbogen zwischen einer Elektrode und dem Metall erzeugt, der das Material schmilzt, während gleichzeitig ein Vakuum aufrechterhalten wird, um zu verhindern, dass Verunreinigungen in das geschmolzene Metall gelangen. Beim Vakuum-Elektronenbeschuss-Schmelzen (VEBM) wird das Metall mit einem Elektronenstrahl erhitzt, was eine präzise Steuerung des Schmelzprozesses ermöglicht und die Reinheit weiter erhöht.

Jedes dieser Verfahren hat seine eigenen Vorteile und wird je nach den spezifischen Anforderungen des zu verarbeitenden Metalls oder der Legierung ausgewählt. So eignet sich VIM besonders gut für Metalle mit niedrigem Schmelzpunkt, während VAR und VEBM aufgrund ihrer Fähigkeit, höhere Temperaturen zu bewältigen und einen hohen Reinheitsgrad beizubehalten, besser für hochschmelzende Metalle geeignet sind.

Die Wahl des Schmelzverfahrens wirkt sich nicht nur auf die Reinheit und Qualität des endgültigen Sputtertargets aus, sondern beeinflusst auch die nachfolgenden Verarbeitungsschritte, wie z. B. das Barrengießen und das Walzen, die für das Erreichen der gewünschten Abmessungen und Eigenschaften des Targets von wesentlicher Bedeutung sind.

Barrengießen

Das Barrengießen ist ein entscheidender Schritt bei der Herstellung von Sputtertargets, insbesondere bei Legierungen mit niedrigem Schmelzpunkt. Der Prozess beginnt mit dem Gießen des geschmolzenen Metalls in eine präzise entworfene Form. Diese Form besteht in der Regel aus Materialien, die hohen Temperaturen standhalten und die erforderliche Form und Größe für das Endprodukt aufweisen.

Sobald das geschmolzene Metall in die Form gegossen ist, wird es kontrolliert abgekühlt. Diese Abkühlung ist notwendig, damit das Metall in der gewünschten Barrenform erstarrt. Der Erstarrungsprozess gewährleistet nicht nur die strukturelle Integrität des Barrens, sondern beeinflusst auch seine endgültigen Eigenschaften, wie Dichte und Kornstruktur.

Nach der Erstarrung werden die Barren vorsichtig aus den Formen genommen. Dieser Schritt erfordert Präzision, damit die empfindliche Oberfläche der Barren nicht beschädigt wird. Anschließend werden die Blöcke gereinigt und oberflächenbehandelt. Diese Schritte sind von entscheidender Bedeutung, um etwaige Reste von Formmaterialien zu entfernen und die Oberfläche der Barren für die nachfolgende Verarbeitung, wie z. B. das Walzen oder die weitere mechanische Behandlung, vorzubereiten.

Das Blockgießen ist besonders vorteilhaft für die wirtschaftliche Herstellung kleiner Mengen bestimmter Legierungen. Für die Großserienproduktion von Massenstählen ist es jedoch weniger geeignet, da die Ausbeute im Vergleich zu Stranggussverfahren geringer ist. Die Vielseitigkeit des Blockgießens macht es zu einer wertvollen Technik im Arsenal der Herstellungsverfahren, insbesondere für Speziallegierungen und kundenspezifische Aufträge.

Walzen

Der gegossene Barren durchläuft einen kritischen Prozess, der als Walzen bezeichnet wird und für das Erreichen der genauen Dicke und Abmessungen, die für Sputtertargets erforderlich sind, unerlässlich ist. Dieser Prozess verfeinert nicht nur die physikalischen Eigenschaften des Materials, sondern verbessert auch seine strukturelle Integrität. Während des Walzens wird der Barren einer kontrollierten Verformung unterzogen, die dazu beiträgt, innere Hohlräume und Unvollkommenheiten zu verringern und so die Gesamtdichte und Gleichmäßigkeit des Targets zu verbessern.

Um die gewünschten Spezifikationen zu erreichen, wird der Walzprozess genauestens kontrolliert, um sicherzustellen, dass das Endprodukt die strengen Anforderungen für den Einsatz in Sputtering-Anwendungen erfüllt. Der Walzprozess erfolgt in der Regel in mehreren Stufen, wobei in jeder Stufe die Dicke des Barrens schrittweise verringert und gleichzeitig seine Gleichmäßigkeit beibehalten oder sogar verbessert wird. Dieser mehrstufige Ansatz ermöglicht die allmähliche Ausrichtung der Kornstruktur des Materials, die für das Erreichen der optimalen mechanischen und elektrischen Eigenschaften, die für Sputtertargets erforderlich sind, von entscheidender Bedeutung ist.

Darüber hinaus trägt der Walzprozess entscheidend dazu bei, dass das Endprodukt frei von Eigenspannungen ist, die seine Leistung beeinträchtigen könnten. Durch sorgfältige Steuerung der Verformungs- und Temperaturbedingungen während des Walzens können die Hersteller Sputtertargets herstellen, die nicht nur maßgenau sind, sondern auch eine hervorragende mechanische Festigkeit und Gleichmäßigkeit aufweisen. Durch diese sorgfältige Beachtung von Details wird sichergestellt, dass das gewalzte Target für die nachfolgenden Stufen des Herstellungsprozesses, einschließlich Glühen und Präzisionsbearbeitung, bereit ist, was letztendlich zur Herstellung von hochwertigen Sputtertargets führt.

Glühen

Das Glühen ist ein entscheidender Nachbearbeitungsschritt bei der Herstellung von Sputtertargets, um die Eigenschaften und die Struktur des Materials zu verfeinern. Bei diesem Prozess wird das Metall auf eine bestimmte Temperatur erhitzt, bei der seine kristalline Struktur flüssig wird, das Metall jedoch fest bleibt. Durch diese thermische Behandlung können sich eventuelle Defekte im Material selbst reparieren.

Das Metall wird für einen bestimmten Zeitraum auf dieser hohen Temperatur gehalten, um die notwendigen mikrostrukturellen Veränderungen zu ermöglichen. Anschließend wird das Metall allmählich auf Raumtemperatur abgekühlt. Dieser kontrollierte Abkühlungsprozess ist von entscheidender Bedeutung, da er die Bildung einer duktilen und stabilen kristallinen Struktur fördert, die für die Leistung des Targets bei Sputtering-Anwendungen entscheidend ist.

| Zweck | Beschreibung |

|---|---|

| Erweichung | Verringert die Härte für eine leichtere Bearbeitung. |

| Spannungsabbau | Beseitigt innere Spannungen beim Gießen und Walzen. |

| Verbesserung der Eigenschaften | Verbessert die mechanischen und elektrischen Eigenschaften. |

| Dimensionsstabilität | Erhöht die Stabilität für präzise Sputtering-Operationen. |

Die Zeit-Temperatur-Zyklen für das Glühen variieren erheblich, je nach Zusammensetzung des Metalls und den gewünschten Ergebnissen.Spezifische Glühverfahren wie Vollglühen, Spannungsarmglühen und isothermes Glühen werden je nach Bedarf eingesetzt, um sicherzustellen, dass das Sputtertarget die strengen Anforderungen für Hochleistungsanwendungen erfüllt.

Mechanische Bearbeitung

Präzisionsbearbeitungsverfahren spielen eine entscheidende Rolle bei der Umwandlung des geglühten Blocks in das endgültige Sputtertarget.Diese Techniken stellen sicher, dass das Target die anspruchsvollen Spezifikationen erfüllt, die für eine optimale Leistung bei Sputteranwendungen erforderlich sind.Der Prozess umfasst in der Regel mehrere wichtige Schritte:

-

Drehen und Fräsen: Diese Arbeitsgänge sind unerlässlich, um die genauen Abmessungen und die Ebenheit des Ziels zu erreichen.Beim Drehen werden der Außendurchmesser und die Innenbohrung mit Hilfe von Drehbänken geformt, während beim Fräsen die Ebenheit und Glätte der Oberfläche gewährleistet wird.

-

Schleifen: Nach dem Fräsen wird das Schleifen eingesetzt, um die Oberflächenbeschaffenheit weiter zu verfeinern.Dieser Schritt ist entscheidend für die Verringerung der Oberflächenrauhigkeit, die die Sputtereffizienz und die Qualität der abgeschiedenen Schicht beeinträchtigen kann.

-

Läppen: Für Ziele, die eine besonders glatte Oberfläche erfordern, wird Läppen verwendet.Bei dieser Technik werden feine Schleifmittel verwendet, um eine spiegelglatte Oberfläche zu erzielen, was besonders bei Anwendungen wichtig ist, bei denen hochwertige dünne Schichten erforderlich sind.

Jeder dieser Schritte wird genauestens kontrolliert, um sicherzustellen, dass das Endprodukt den strengen Anforderungen des Sputterverfahrens entspricht.Die Kombination dieser Präzisionsbearbeitungstechniken führt zu einem Sputtertarget, das nicht nur maßgenau ist, sondern auch die notwendigen Oberflächeneigenschaften für eine effiziente und effektive Sputterung aufweist.

Reinigung und Auslieferung

Nachdem das Sputtertarget eine Reihe sorgfältiger Herstellungsprozesse durchlaufen hat, wird es in einer kontrollierten Umgebung einem gründlichen Reinigungsverfahren unterzogen.Dieser Schritt ist entscheidend, um sicherzustellen, dass das Target frei von Verunreinigungen ist, die seine Leistung während des Sputterns beeinträchtigen könnten.Der Reinigungsprozess umfasst in der Regel den Einsatz spezieller Techniken wie Ultraschallreinigung, chemische Bäder und Vakuumtrocknung, um Restpartikel oder Oberflächenfehler zu entfernen.

Sobald das Target als sauber und fertig gilt, wird es sorgfältig verpackt, um Transportschäden zu vermeiden.Die Verpackungsmaterialien werden nach ihrer Fähigkeit ausgewählt, das Target vor physischen Stößen, Feuchtigkeit und anderen Umweltfaktoren zu schützen, die seine Integrität beeinträchtigen könnten.Der Versandprozess wird mit Präzision durchgeführt, um sicherzustellen, dass das Target seinen Bestimmungsort in optimalem Zustand erreicht und sofort in das Sputtersystem integriert werden kann.

Diese letzte Phase des Prozesses unterstreicht, wie wichtig es ist, die Qualität und Reinheit des Sputtertargets während des gesamten Weges von der Produktion bis zur Installation zu erhalten, um so seine Wirksamkeit in Hochleistungsanwendungen zu gewährleisten.

Überlegungen zur Montageplatte

Wann sollte die Trägerplatte geschweißt werden?

Die Entscheidung, eine Trägerplatte auf ein Sputtertarget zu schweißen, hängt weitgehend von der Größe, der Dicke und der vorgesehenen Leistung des Sputterprozesses ab.Für große, dünne Ziele entwickelt für Sputtern mit hoher Leistung ist die Verwendung einer Trägerplatte unerlässlich.Diese Targets sind aufgrund ihrer Größe und ihres dünnen Profils anfälliger für Verformungen oder Risse unter der starken Hitze und dem Druck, die beim Hochleistungssputtern entstehen.Die Trägerplatte bietet zusätzliche strukturelle Unterstützung und gewährleistet, dass das Target während des gesamten Prozesses stabil und funktionsfähig bleibt.

Das Gegenteil ist der Fall, kleine, dicke Zielscheiben bestimmt für Sputtern mit geringer Leistung benötigen keine Unterlegplatte.Da diese Targets kleiner und dicker sind, können sie den niedrigeren Leistungsbedingungen standhalten, ohne dass eine zusätzliche Unterstützung erforderlich ist.Die inhärente Robustheit dieser Targets macht sie für Anwendungen mit geringer Leistung geeignet, bei denen die thermischen und mechanischen Belastungen deutlich geringer sind.

Zusammenfassend lässt sich sagen, dass der Bedarf an einer Trägerplatte von den spezifischen Anforderungen des Sputterprozesses abhängt, wobei große, dünne Targets für Hochleistungsanwendungen diese zusätzliche Unterstützung benötigen, während kleine, dicke Targets für Anwendungen mit geringer Leistung nicht erforderlich sind.

Ähnliche Produkte

- Runde bidirektionale Pressform für das Labor

- Polygon-Pressform für Labor

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Bornitrid (BN) Tiegel für gesintertes Phosphorpulver

- Isostatische Pressformen für Labore

Ähnliche Artikel

- Isostatische Pressformtechnologie für Keramik

- Probleme mit schlechter Entformung bei manuellen Tablettenpressen

- Neun Präzisionsformverfahren für Zirkoniumdioxid-Keramik

- Umfassender Leitfaden für die zylindrische Labor-Elektroheizungspresse Mold: Technologie und Anwendungen

- Infrarot-Heizung Quantitative Flat Plate Mold: Design, Anwendungen und Vorteile